Среди методов повышения надежности оборудования можно выделить основные:

• уменьшение интенсивности отказов элементов системы;

• резервирование;

• сокращение времени непрерывной работы;

• уменьшение времени восстановления;

• выбор рациональной периодичности и объема контроля систем.

Указанные методы используются при проектировании, изготовлении и в процессе эксплуатации оборудования.

Как уже было сказано, надежность систем закладывается при проектировании, конструировании и изготовлении. Именно от работы проектировщика и конструктора зависит, как будет работать оборудование в тех или иных условиях эксплуатации. Организация процесса эксплуатации также влияет на надежность объекта. При эксплуатации обслуживающий персонал может существенным образом изменить надежность систем как в сторону понижения, так и в сторону повышения.

При проектировании повышение надежности РЭО и СА достигается схемными методами. К ним относятся:

- выбор более простых схем с меньшим количеством элементов и значительными допусками на параметры и внешние воздействия;

- резервирование;

- разработка схем, не допускающих опасных последствий отказов их элементов;

- разработка и внедрение способов прогнозирования неисправностей.

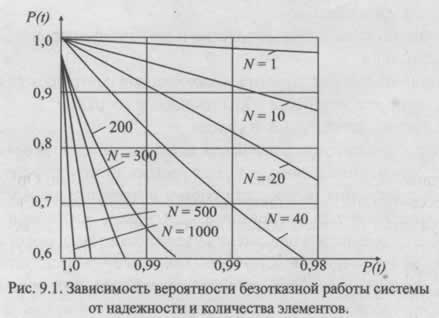

Уменьшение количества элементов при прочих равных условиях приводит к увеличению вероятности безотказной работы системы (рис. 9.1), а также благоприятно сказывается на ее массе, габаритах и стоимости. Однако сокращение количества элементов не должно увеличивать коэффициент нагрузки оставшихся элементов.

Резервирование - один из наиболее эффективных методов повышения надежности объектов (см. гл. 7). При резервировании в конструкции заранее предусматривается замена неисправного элемента.

При создании схем с ограниченным последствием отказов предусматривается включение в схемы специальных защитных и предохранительных устройств, которые предотвращают аварийные последствия отказов.

К конструктивным способам повышения надежности относятся:

- применение высоконадежных элементов и оптимизация режимов их работы;

- обеспечение ремонтопригодности;

- создание оптимальных условий для работы обслуживающего персонала и т. п.;

- рациональный выбор совокупности контролируемых параметров;

- рациональный выбор допусков на изменение основных параметров элементов и систем;

- защита элементов от вибраций и ударов;

- унификация элементов и систем;

- разработка эксплуатационной документации с учетом опыта применения подобного оборудования;

- обеспечение эксплуатационной технологичности конструкции;

- применение встроенных контрольных устройств, автоматизация контроля и индикация неисправностей;

- удобство подходов для обслуживания и ремонта.

При производстве оборудования используют такие способы повышения надежности, как:

- совершенствование технологии и организации производства, его автоматизация;

- применение инструментальных методов контроля качества продукции при статистически обоснованных выборках;

- тренировка элементов и систем.

Названные способы повышения надежности должны применяться с учетом влияния каждого из них на работоспособность системы.

Для повышения надежности систем в процессе их эксплуатации используются методы, основанные на изучении опыта эксплуатации. Большое значение для повышения надежности также имеет квалификация обслуживающего персонала. Так, инженер, эксплуатирующий оборудование, имеет возможность разработать ряд рекомендаций для проектировщиков и конструкторов, направленных на улучшение качества систем (изменение схемы, замена элементов, изменение конструкции, материалов и т. п.).

С целью повышения надежности систем необходимо проводить следующие мероприятия:

- контроль технического состояния объекта;

- обоснование объема и сроков проведения профилактических мероприятий, основанных на применении методов теории надежности;

- обоснование сроков службы элементов и состава ЗИП.

При проектировании существует некоторая неопределенность относительно реальных внешних условий и режимов, вследствие чего спроектированные РЭО и СА могут иметь недостатки, снижающие надежность.

Поэтому до внедрения их в серийное производство производится доработка спроектированного и изготовленного объекта с целью достижения требуемого уровня надежности.

Процесс производства связывает этапы проектирования и эксплуатации РЭО и СА и обеспечивает изготовление поступающего в эксплуатацию оборудования с уровнем надежности, заложенным при проектировании и достигнутым при доработке.

Повышение надежности оборудования в процессе производства осуществляется за счет совершенствования технологии и внедрения автоматизации, предварительной тренировки элементов и систем, улучшения качества контроля выпускаемого оборудования.

В процессе серийного производства и монтажа на судне возможно снижение надежности оборудования под действием ряда факторов, которые можно разделить на две группы.

К первой группе относятся грубые нарушения норм технологического процесса в виде ошибок монтажа, скрытых дефектов в комплектующих элементах, ко второй группе - возможные непредусмотренные изменения заданных свойств, снижающие показатели надежности элементов и материалов.

Дефекты, обусловленные действием факторов первой группы, обнаруживаются относительно легко при проверке оборудования на соответствие их параметров требованиям технических условий.

Для обнаружения дефектов, обусловленных действием факторов второй группы, применяется сплошной контроль (проверяются все объекты), если контрольные операции неразрушительны, стоимость и трудоемкость их невелика, и выборочный контроль (проверяется только часть специальным образом отбираемых объектов), если контрольные операции носят разрушающий характер или затраты на их реализацию достаточно велики.