При экспоненциальном распределении времени появления отказов в системах значения ![]() входят в выражения для основных количественных характеристик надежности в виде произведения. Это означает, что сокращение времени работы системы эквивалентно уменьшению интенсивности отказов. Поэтому если при проектировании систем имеется возможность сокращения времени непрерывной работы, то с точки зрения повышения надежности указанные возможности необходимо реализовать.

входят в выражения для основных количественных характеристик надежности в виде произведения. Это означает, что сокращение времени работы системы эквивалентно уменьшению интенсивности отказов. Поэтому если при проектировании систем имеется возможность сокращения времени непрерывной работы, то с точки зрения повышения надежности указанные возможности необходимо реализовать.

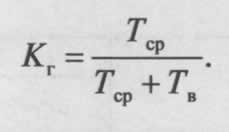

Для большинства сложных систем весьма важным является такое свойство, как готовность к действию. Готовность системы к выполнению своих функций характеризуется коэффициентом готовности

Уменьшение времени восстановления ![]() при прочих равных условиях позволяет увеличить вероятность исправного состояния изделия в любой момент времени, т. е. повысить готовность системы.

при прочих равных условиях позволяет увеличить вероятность исправного состояния изделия в любой момент времени, т. е. повысить готовность системы.

На улучшение восстанавливаемости систем на этапе их создания оказывают влияние следующие факторы:

• автоматизация трудоемкого процесса обнаружения неисправностей;

• автоматизация контроля основных параметров и режимов работы системы;

• резервирование;

• рациональное конструирование (блочная конструкция, доступность и удобство монтажа и т. п.);

• разработка рациональной эксплуатационной документации.

От этих факторов зависит:

- среднее время пребывания объекта в ожидании ремонта и его проведения;

- среднее время доставки запасных элементов;

- среднее время удовлетворения рекламаций;

- количество запасных элементов, которое необходимо иметь в комплекте ЗИП и другие.

Усилия обслуживающего персонала должны быть направлены на проведение наиболее эффективных мероприятий по повышению восстанавливаемости систем, основными из которых являются:

• повышение квалификации обслуживающего персонала и приобретение им навыков поиска и замены отказавших элементов;

• обоснование рациональной периодичности и объема профилактических мероприятий;

• определение оптимального состава ЗИП;

• обоснование и разработка оперативной системы снабжения;

• совершенствование методов эксплуатации и систем учета и отчетности;

• совершенствование эксплуатационной документации.

Эффективными методами понижения интенсивности отказов систем

являются:

• применение наиболее надежных элементов;

• отбраковка малонадежных элементов системы;

• облегчение режимов работы элементов;

• удаление режимов работы системы от её граничных режимов путём настройки.

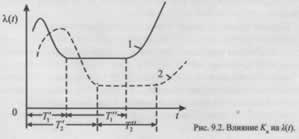

Одним из возможных путей повышения надежности оборудования является облегчение режимов работы элементов. Снижение нагрузки элементов, уменьшение их тепловых, вибрационных и других режимов приводит к уменьшению вероятности появления отказа. В подавляющем большинстве современных систем элементы работают в разгруженном режиме. Изменение интенсивности отказов в номинальном (кривая 1) и недогруженном (кривая 2) режимах работы элементов показано на рис. 9.2.

Из рисунка видно, что при разгруженном режиме работы элементов интенсивность отказов в период нормальной эксплуатации ![]() по-прежнему остается постоянной; при номинальном режиме работы ее величина уменьшается по сравнению с интенсивностью отказов, а длительность периодов приработки

по-прежнему остается постоянной; при номинальном режиме работы ее величина уменьшается по сравнению с интенсивностью отказов, а длительность периодов приработки ![]() и нормальной эксплуатации увеличивается.

и нормальной эксплуатации увеличивается.

Для ряда элементов в настоящее время определены зависимости интенсивности отказов от коэффициента нагрузки ![]() .

.

Облегчать режимы работы особенно выгодно в том случае, когда элементы работают в перегруженном режиме. Если элементы работают в режимах, близких к номинальным, то дальнейшее понижение коэффициента нагрузки дает менее значительный эффект. При замене элементов одного типа другим необходимо обращать внимание на зависимость интенсивности отказов от значения коэффициента нагрузки.

Среди мероприятий по повышению надежности при эксплуатации оборудования сложных систем важное место занимает ТО. Поддержание требуемого уровня надежности элементов и систем - одна из основных задач по обеспечению их высокой безопасности и живучести.

Основу ТО составляют профилактические работы (далее - профилактика) и регламентные проверки. Профилактические работы (чистка, механические, смазочные, контрольно-регулировочные работы) проводятся периодически с целью выявления ненадежных, отказавших или неисправных элементов, а также для установления причин, способствующих возникновению отказов.

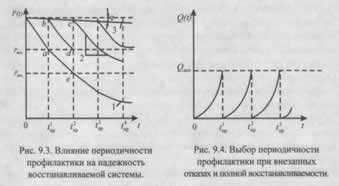

Влияние профилактики на надежность оборудования можно пояснить с помощью кривых на рис. 9.3 - 9.4. Кривая 1 выражает изменение вероятности P (t) безотказной работы системы из-за отсутствия профилактики.

Если выявленные неисправности оборудования устраняются в процессе профилактики, то кривая P(t) имеет характерный, так называемый пилообразный вид (кривая 2). В моменты ![]() на оборудовании выполняются профилактические работы, и в дальнейшем кривая P(t) имеет начало на линии, близкой к максимальному значению вероятности исправной работы.

на оборудовании выполняются профилактические работы, и в дальнейшем кривая P(t) имеет начало на линии, близкой к максимальному значению вероятности исправной работы.

Из-за воздействия факторов внешней среды на оборудование в период эксплуатации его надежность постепенно ухудшается.

В некоторых случаях после проведения профилактических работ могут остаться неисправные элементы, которые не были обнаружены обслуживающим персоналом в ходе проверки работоспособности объектов. Это должно отражаться наклоном линии относительно прямой, соответствующей максимуму вероятности P(t) в момент времени t=О(угол альфа). Назовем эту прямую линией ухудшения (прямая 3 на рис. 9.3). Принципиально линия ухудшения может быть не прямой и ее начало на оси ординат не обязательно находится в точке, соответствующей P(t=0) = 1, ибо по статистике отказов вероятность безотказной работы сложных объектов не равна единице.

Участок аb на кривой 2 (рис. 9.3) показывает, насколько восстанавливается надежность оборудования при проведении профилактики. Если надежность не восстановлена до начальной величины, то в период эксплуатации может наступить такой момент, когда надежность оборудования не будет восстанавливаться за счет профилактики. Это указывает на то, что необходимо проводить более эффективные работы - средний или капитальный ремонт.

Снижение надежности в недопустимых пределах (на рис. 9.3 они находятся ниже значений Pдоп1 и Рдоп2) может привести к частым отказам в работе систем. Значение допустимой вероятности Рдоп выбирается на основании анализа эффективности данного оборудования.

Из рис. 9.3 видно, что периодичность выполнения профилактики существенным образом влияет на значение вероятности безотказной работы P(t). Так, если периодичность профилактики на объектах равна промежутку времени от t = 0 до t = t2 и т. д. до t = t2m, то значение вероятности безотказной работы описывается «зубом пилы» 1,0-е-с. С уменьшением времени между профилактическими работами в два раза вероятность безотказной работы систем повышается и определяется «зубом пилы» 1,0-a-b, b-d-c и т. д.

Таким образом, при установлении периодичности профилактики промежутки времени между циклами работ необходимо выбирать так, чтобы обеспечить требуемое значение вероятности безотказной работы.

Существует два вида технического обслуживания сложных систем в процессе эксплуатации: календарное (через определенные промежутки времени) и по фактическому состоянию системы, когда сначала измеряют некоторые параметры системы, которые изменяются под действием внешних факторов и в результате старения, а затем принимают решение о проведении профилактических работ. ТО по фактическому состоянию также называется эксплуатацией по состоянию. При организации ТО по состоянию используется более полная информация о техническом состоянии системы, чем при календарном, когда учитывается информация только о моментах отказов системы.

При организации эксплуатации по состоянию решают следующие задачи:

• выбор минимального количества контролируемых параметров, несущих достаточную информацию о состоянии системы в любой момент времени;

• обоснование допустимых областей изменения выбранных для контроля параметров;

• разработка алгоритмов математического обеспечения для обоснования программ эксплуатации по состоянию;

• создание технических средств контроля и диагностирования, регистрации и оперативной обработки измеряемой информации;

• настройка системы на оптимальный режим работы.