Гелий - редкий и удивительный по своим свойствам газ - имеет плотность 0,1609 кг/м3 при нормальных условиях, в сжиженном виде его плотность 121,1 кг/м3, кипит при минус 268,94 °С, химически инертен, практически нерастворим в воде и жидких углеводородах. Гелий - стратегический продукт, широко применяемый в криогенной, ядерной, военно-космической технике (до 50 % производства), при ответственной сварке металлов, для высококачественной металлургии, в хроматографии, светотехнике, медицине и др. Промышленное получение гелия осуществляют из природных газов при содержании в них гелия не менее 0,05-0,30 об. %, хотя некоторые природные газы содержат его до 3 об. %. Наиболее богатыми запасами гелийсодержащих природных газов располагают США (более 99 % мировых запасов в штате Техас, данные 1969 г.), Россия и Канада. По данным 1980 г., США производили гелий на 12 заводах мощностью около 135 млн м3/год. Избыток гелия они накапливают в специальных подземных хранилищах. Конгресс США в 1980 г. принял Гелиевый закон, по которому государственные запасы гелия должны быть 2,4 млрд м3 к 2000 г. при его потреблении до 140 млн м3/год.

Крупнейшее в Европе производство гелия мощностью 9 млн м3/год создано в Оренбурге. Жидкий гелий экспортируют в Западную Европу автотранспортом в криогенных контейнерах-сосудах Дьюара фирмы «Гарднер Криогеник» объемом 40 м3. При регазировании жидкого гелия из таких контейнеров получают газообразный гелий чистотой 99 об. % в количестве 30 % от всего объема, чистотой 99,996 об. % - 65 % и чистотой 99,9999 об. % - 5 % от объема контейнера. Жидкий гелий можно хранить в криогенных устройствах -многокорпусных резервуарах сложной конструкции. Сейчас в мире эксплуатируются более 10 таких хранилищ полезной емкостью по 120 м3 (одно из них сооружено в Оренбурге). Создание запасов гелия оправдано, так как получение гелия из воздуха (единственный источник гелия после природного и нефтяного газов) будет обходиться в будущем во много раз дороже, так как атмосферный воздух содержит инертных и редких газов (гелий, неон, криптон и ксенон) не более 0,01 об. %.

Чистый гелий получают из очищенного от примесей и глубоко осушенного природного газа обычно в три стадии: получение сырого гелия концентрацией 80-90 об. %; концентрирование сырого гелия до чистоты 99,98 об. %; сжижение чистого гелия для хранения и транспортировки.

Промышленное сжижение гелия, как и других низкокипящих газов (водорода, кислорода, азота), осуществляется разными технологическими процессами сжижения и разделения газов всегда при криогенных температурах, достигаемых множеством возможных вариантов каскадных холодильных компрессорных циклов совместно с методами охлаждения дросселированием газа и охлаждения газа его детандированием с отдачей внешней работы. Стоимость компримирования газов и производства искусственного холода является определяющей в выборе оптимального варианта для сжижения легких газов.

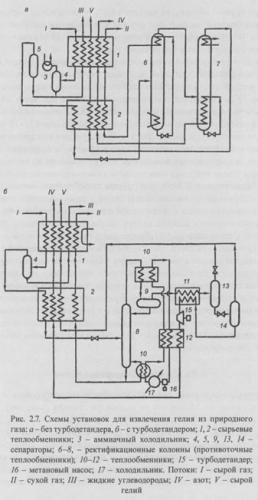

В качестве примера кратко поясним технологический процесс получения чистого жидкого гелия (рис. 2.7). Очищенный и осушенный природный газ давлением 3,2 МПа охлаждается до температуры минус 40 °С испаряющимся пропаном (пропановый холодильный цикл). Затем природный газ охлаждается в двух рекуперативных испарителях-холодильниках обратными испаряющимися жидкими потоками до температуры минус 104 °С, после чего газ дросселированием охлаждается до минус 153 °С и подается в ректификационную колонну. С низа этой колонны отводится в основном жидкий метан с примесью азота, поступающий как обратный поток в испаритель-холодильник для охлаждения природного газа. Температура верха колонны (минус 191 °С) поддерживается за счет испарения хладоагента - жидкого азота (азотный холодильный цикл). С верха колонны отводится смесь гелия и азота, которая доохлаждается в двух рекуперативных испарителях-холодильниках испаряющимся жидким азотом. Смесь гелия и азота разделяется в первом сепараторе, далее после охлаждения дросселированием жидкой фазы во втором сепараторе на сырой гелий - концентрат чистотой 85 % и чистый азот концентрацией 99,5 %. Газообразный чистый азот служит хладоагентом азотного холодильного цикла. В потоке сырого гелия содержится до 95-96 % гелия от его первоначального содержания в природном газе.

Глубокую очистку сырого гелия проводят еще более глубоким охлаждением с целью удаления примесей водорода, азота, метана и др. Очистка от примесей водорода осуществляется также гидрированием на специальном катализаторе. Образовавшаяся при гидрировании влага удаляется адсорбцией на активном оксиде алюминия или цеолитах. Далее очищенный и осушенный сырой газообразный гелий компримируют до давления 15-20 МПа и охлаждают до температуры минус 207 °С с последующим его дросселированием и сепарацией в одну-две ступени. Газовая фаза после сепарации содержит 99,5% гелия. Адсорбционная тонкая очистка от примесей на активных углях или цеолитах при охлаждении испаряющимся азотом позволяет получить газообразный гелий чистотой 99,98 об. % Далее газообразный чистый гелий охлаждают испаряющимся азотом, потом гелий еще охлаждается в детандере, затем вновь доохлаждается в детандерной или дроссельной ступени.

В результате такого каскада последовательного охлаждения, частичной конденсации и сепарации часть газообразного гелия переходит в жидкое состояние. Жидкий гелий вновь доочищают от возможных примесей адсорбцией и, наконец, наливают в сосуды Дьюара - криогенные контейнеры или гелиевые хранилища. Все низкотемпературное теплообменное оборудование технологической установки сжижения гелия размещается в криогенной камере (кабине), которая имеет многокорпусную конструкцию, камера заполнена изоляционным материалом (перлитом и др.), в ней создается избыточное давление азотом. Например, на одном из заводов сжижения гелия камера имеет размеры основания 13 х 4 м и высоту 36 м, объем камеры около 2800 м3, в ней размещено 230 т оборудования.