Нефтеперерабатывающие заводы (НПЗ) строят в регионах потребления нефтепродуктов. Они обычно удалены на тысячи километров от мест добычи нефти. Нефтехимические заводы (НХЗ) и предприятия органического синтеза располагаются вблизи НПЗ или на одной промышленной территории. Хранение обеспечивают подобные резервуары https://www.npommz.ru/rezervuary-rgs.

Качество нефти не всегда имеет решающее значение, так как давно разработаны технологические процессы, позволяющие получать основные нефтепродукты высокого качества практически из любой нефти. Однако для производства качественных битумов, нефтяного кокса и отдельных сортов нефтяных масел требуются специальные виды сырья. К примеру, из высокопарафинистых видов нефти весьма сложно получить качественные битумы, а из высокосернистых - малосернистый кокс.

Существуют разные варианты технологических схем переработки нефти и, следовательно, технологической схемы нефтеперерабатывающего завода в целом: топливный, топливно-масляный и топливно-масляно-нефтехимический. По первым двум схемам НПЗ производит в основном нефтяные топлива: бензины, реактивное, дизельное, газотурбинное, котельное топливо, а также нефтяные масла, возможно также производство парафинов, битумов и иногда нефтяного кокса.

Совершенство технологической схемы переработки нефти оценивается рядом технико-экономических показателей. Одним из них для предварительной и условной оценки служит так называемая глубина переработки нефти (ГПН). Величина ГПН вычисляется по одной из методик вычетом из количества переработанной нефти валового количества топочного мазута (котельного топлива), безвозвратных потерь производства и количества сухого газа как заводского топлива. Такой подход позволяет оценить глубину переработки нефти независимо от ее качества (что важно для разных по качеству нефтей) и от набора технологических процессов на НПЗ. На ряде новых или модернизированных НПЗ передовых стран глубина переработки нефти достигает 87-93 мае. %, в России на начало 2001 г. она была 67, в 2005 г. - 74 и в 2010 г. - 81 (прогноз), хотя в 2002 г. на Омском НПЗ ГПН уже была равна 85 мае. %.

По другой методике величина ГПН определяется как отношение к перерабатываемой нефти суммы потенциала светлых фракций (бензиновой, керосиновой и дизельной) и дополнительного отбора светлых фракций, получаемых при переработке мазута. Потенциал светлых фракций в нефти находится, в свою очередь, по одному из 4-5 приближенных методов (например, как суммарный отбор выкипающих при температуре до 350 °С фракций по лабораторной кривой фракционного состава нефти НТК). Однако фактический отбор светлых фракций в промышленных условиях получается иным, при этом влияние качества нефти становится также существенным. В обоих случаях величина ГПН остается условным показателем, она не оценивает сопоставимо многие особенности переработки нефти, например производство разнообразных углеводородных газов, нефтяного кокса, битумов, масел, ароматики и др., а также (что важно в настоящее время) эксплуатационные экологические характеристики товарной продукции (содержание серы, ароматики и др.).

Ассортимент продукции значительно расширяется, если в состав НПЗ включить нефтехимические производства, которые используют такие виды сырья, как прямогонный бензин, легкие парафиновые углеводороды (сжиженные), ароматические углеводороды, жидкие и твердые парафины. Головным процессом НХЗ в большинстве случаев является пиролиз углеводородного сырья с получением этилена, пропилена, бутилен-дивинильной фракции, жидких продуктов пиролиза. На основе этих продуктов далее осуществляется широкая гамма нефтехимических синтезов.

Нефть обезвоживается и обессоливается на специальных блоках или установках, а затем атмосферной ректификацией разделяется на атмосферные (прямогонные) дистилляты - бензиновую, керосиновую и дизельную фракции. Бензиновая фракция (с ОЧм = 50-60 и до 70 из редких легких нефтей) на установке (блоке) вторичной ректификации делится чаще всего на три узкие бензиновые фракции. Первая фракция направляется на установку изомеризации;, вторая - на установку каталитического риформинга (секция ароматизации) для получения бензола, толуола и ксилолов; третья (тяжелый бензин) -на установку каталитического риформинга (секция облагораживания бензина для получения риформата - высокооктанового компонента с ОЧи=90-95 товарных бензинов). Часть прямогонного бензина, а также бензин-рафинат риформинга (секции ароматизации) могут использоваться как сырье для пиролизных установок.

Керосиновая и дизельная фракции очищаются от сернистых соединений на установках гидроочистки. Часть дизельной фракции депарафинизируется, при этом вырабатываются жидкие парафины С10-С20 и зимнее дизельное топливо. Газовые потоки атмосферной ректификации нефти и каталитического риформинга перерабатываются на газофракционирующей установке с получением товарных сжиженных газов (пропана, н-бутана, изобутана, н-пентана, изопентана). Мазут - остаток атмосферной ректификации нефти выпускается в качестве товарного котельного топлива. Часть мазута направляется на блок вакуумной ректификации мазута, где он разделяется на два-три вакуумных дистиллята (в зависимости от наличия производства масел) и остаток - гудрон. Гудрон направляется на установку производства битумов.

Сероводород с установок гидроочистки нефтяных фракций (195-350 °С) поступает на установку по производству серной кислоты или серы. Вакуумный дистиллят (225-490 °С) направляется на установки каталитического крекинга и/или гидрокрекинга.

При каталитическом крекинге получают заводской газ, бензиновую фракцию, легкий и тяжелый газойли. Газ направляется на ГФУ, бензиновая фракция с ОЧи = 87-91 используется как компонент товарных бензинов, легкий газойль (195-350 °С) - как компонент товарных дизельных топлив, тяжелый газойль (выше 350 °С) - как компонент товарного топочного мазута или как сырье коксования. Гидрокрекингом вакуумного дистиллята, газойлей каталитического крекинга и коксования производятся дополнительные количества бензиновой, керосиновой и дизельной фракций. Из гудрона термическим крекингом и/или коксованием также можно получить дополнительное количество светлых фракций. Заводские газы используются на ГФУ, бензиновая фракция облагораживается методами глубокого гидрирования и каталитического риформирования, а легкий газойль - гидроочисткой. Газовые потоки крекинга разделяют на пропан-пропиленовую (ППФ) и бутан-бутиленовую (ББФ) фракции, они используются как нефтехимическое сырье для производства фенола, ацетона, бутиловых спиртов, нитрила акриловой кислоты, полипропилена.

Алкилированием ППФ и ББФ получают алкилат - высокооктановый компонент (ОЧи = 92-99) товарных бензинов. Легкие парафиновые углеводороды с ГФУ (бутан, пентан, пентан-гексановая фракция) и легкая прямогонная бензиновая фракция до 62 °С на установке изомеризации перерабатывают в изо-меризат - высокооктановый компонент (ОЧи = 89-92) бензинов. ББФ является также ценным нефтехимическим сырьем для получения мономеров (бутадиена, изопрена, бутиленов), для производства синтетических каучуков, метилэтилкетона, присадок к маслам (полиизобутилена, ионола).

При топливно-масляной схеме переработки нефти вакуумная ректификация мазута дает гудрон и два-три вакуумных дистиллята: легкий (300-400 °С), средний (400-450 °С) и тяжелый (450-500 °С). Вакуумные дистилляты проходят последовательно селективную очистку N-метилпирролидоном либо фенолом и фурфуролом (или другими растворителями) от смолисто-ас-фальтеновых углеводородов; депарафинизацию смесью бензола с метил-этилкетоном или дихлорэтаном или другими методами, например процессом Парекс-ГДР и др.; адсорбционную доочистку отбеливающими глинами (или другими адсорбентами) или гидроочистку. Из гудрона деасфальтизацией пропаном или другими растворителями удаляют асфальтовые углеводороды. Применяются разнообразные методы очистки масляных фракций: избирательными растворителями, серной кислотой и щелочью и др.

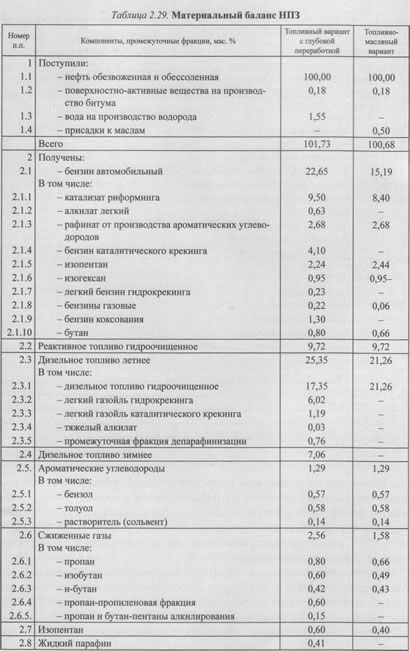

В качестве примера в табл. 2.29 прведены сводные материальные балансы условного российского НПЗ для разных вариантов переработки нефти.

Схемы взаимного движения потоков нефтяных фракций между технологическими установками могут быть весьма разнообразными. От этого зависит технологический режим установок, их мощность, выбор того или другого процесса очистки (растворителя) и т.п.

Таким образом, для углубления переработки нефти (для увеличения выхода светлых нефтяных фракций) используют вторичные процессы переработки нефтяных фракций - деструктивные (термические или термокаталитические реакционные) процессы (термический крекинг, висбрекинг, коксование, каталитический крекинг, гидрокрекинг) - ВПД, а также прочие процессы, сокращающие выработку товарных топочных мазутов (котельных топлив) и производящие другие целевые товарные продукты (ароматика, масла, парафины, битумы, кокс и др.) - ВПп. Также применяется группа процессов, которые повышают качество вырабатываемой продукции - гидроочистка и гидрооблагораживание моторных и котельных топлив и промежуточных фракций (например, дистиллятов и газойлей - сырья каталитического крекинга), каталитический риформинг бензиновых фракций, изомеризация (фракции НК - 100 °С), алкилирование, каталитическая гидроизомеризация дистиллятов и др. (процессы облагораживания) - ВПК.

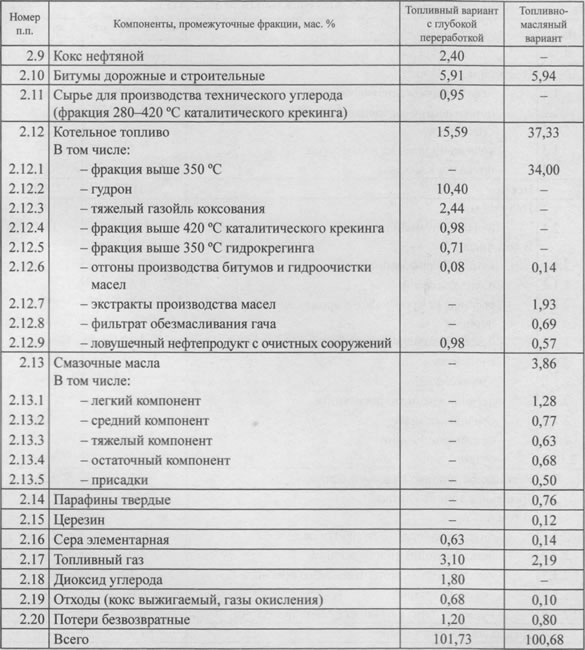

Если мощности процессов ВПД, ВПп и ВПК отнести к мощности первичной переработки нефти (млн т/год), то сумма этих отношений дает так называемый уровень развития вторичных процессов - Увп (например, %). Такой коэффициент Увп может оценивать сопоставимо совершенство любой технологической схемы НПЗ или группы НПЗ, или нефтепереработки страны и региона, а также состояние развития как отдельных процессов и их групп, так и предприятий в целом. На начало 2001 г. средний уровень развития вторичных процессов НПЗ составлял в США около 147 %, в странах Западной Европы - 103 % и в России - 57 %, при этом значения Увп были равны, например, для Московского НПЗ - 90 % (при ГПН = 69 %), для Омского НПЗ - 80 % (при ГПН = 85 %), Ярославского НПЗ - 42 % (при ГПН = 63 %), а уровень развития вторичных процессов на трех наиболее совершенных НПЗ в США составлял 280-320 %. Если по количественной характеристике развития НПЗ России при их мощности 273 млн т/год занимают второе место после США (831 млн т/год), то по качественной характеристике развития своего производственного потенциала Россия занимает 72-е место среди 122 стран, имеющих НПЗ. При этом среднее значение коэффициента Увп равно для НПЗ: Казахстана - 78 % (43-е место), Беларуси - 66 % (58-е место), Литвы - 61 % (64-е место) и Украины - 52 %. К началу 2005 г. в России Увп - 73 % и 81 % -в 2010 г. (табл. 2.30).

Для оценки совершенства, сложности и технологичности современных НПЗ широко используются методики (для действующих НПЗ и для их усовершенствования в будущем), которые применяют индекс Нельсона (W.L. Nelson с 1960 г.), и индекс Нельсона-Фаррара (Nelson-Farrar Refinery Index, публикуемый ежемесячно в журнале Oil and Gas Journal, США), а также методики компании «Solomon Associates» (США) для расчета стоимости (капитальных затрат) модернизируемых предприятий (с учетом прежней стоимости, будущей инфляции и роста цен). Например, ОАО «Лукойл» подготовило стратегический материал «Перспективы нефтепереработки России на 2006-2017 гг. Технологический аспект, февраль 2008 г.» Согласно этому материалу, индекс Нельсона для НПЗ был равен в 2006 г. 10,8 - США, 7,4 - Западная Европа, 6,7 -среднемировой, 4,5 - Россия (ориентировочные данные). Общий объем первоначальных инвестиций по объявленным проектам нефтяных компаний России составит 50 млрд долл. США, а полная модернизация нефтепереработки России потребует не менее 100 млрд долл. США (в ценах 2007 г.), для того чтобы в 2017 г. НПЗ России достигли уровня НПЗ Западной Европы 2006 г.

Технологическая схема НПЗ, т. е. набор технологических установок и взаимосвязь между ними, определяется различными технологическими и экономическими факторами (качество нефти, ассортимент и качество продуктов, гибкость работы завода и составляющих его установок во времени в разные сезоны года, капиталовложения, эксплутационные расходы, рентабельность, спрос на товарную продукцию, кооперация НПЗ с другими предприятиями нефтехимии в данном регионе и др.).

В случае интегрирования и кооперации нефтеперерабатывающей и нефтехимической промышленности еще более вырастает число возможных технологических связей между НПЗ и НХЗ. Пиролизные установки, расположенные непосредственно на НПЗ или на близкорасположенном НХЗ, могут перерабатывать не только этан, сжиженные углеводородные газы С3, С4, С5 и С6, низкооктановый прямогонный парафиновый бензин (нафта) и рафинат риформинга (после извлечения из него ароматических углеводородов), но и более тяжелые нефтяные фракции - атмосферный и даже вакуумный дистилляты (газойли). Высокооктановый гидростабилизированный бензин (ГСБ) пиролиза (после гидрооблагораживания) с ОЧи до 90 является компонентом товарных бензинов. На базе побочных продуктов пиролиза часто организуют производство высокооктановых кислородсодержащих добавок типа МТБЭ (метил-трет-бутиловый эфир) или алкилатов на основе бутенов или гексенов, что важно в связи с отказом от использования в бензинах антидетонаторов на основе свинца. Образующиеся при пиролизе значительные количества водорода могут быть использованы для гидрообессеривания (гидроочистки) нефтяных фракций, которые, в свою очередь, полностью или частично могут служить сырьем пиролиза.

Увеличение дорогостоящей нефтехимической продукции существенно улучшает рентабельность нефтепереработки при интеграции финансовой деятелъности НПЗ и НХЗ. Поэтому в развитых странах уже в 1980-х годах указанные обстоятельства привели к возникновению новой формы заводов -НПЗ химического профиля, т. е. таких, на которых за счет сокращения производства нефтяных топлив получают значительное количество нефтехимической продукции, главным образом низших олефинов и ароматических углеводородов. Например, реконструированный в 1977 г. НПЗ в Хьюстоне (США) мощностью 17 млн т нефти/год имел установки атмосферной ректификации нефти, вакуумной ректификации мазута, гидроочистки дистиллятов, каталитического крекинга, коксования, производства масел, а также три установки каталитического риформинга для получения индивидуальных ароматических углеводородов общей мощностью 4,1 млн т сырья/ год, две пиролизные установки единичной мощностью по 590 тыс. т этилена/ год и установку получения МТБЭ мощностью 200 тыс. т/год. Прогресс в области технологии пиролиза позволил создать процессы пиролиза сырой нефти с получением до 70 % этилена на нефть. Процессы пиролиза вакуумного газойля и даже сырой нефти создают альтернативу даже каталитическому крекингу, не говоря уже о процессах термического крекинга.

В настоящее время имеется большое число промышленных процессов и их комбинаций, обеспечивающих любую глубину (вплоть до 100 %) переработки нефти. Однако в то же время не существует ни одной универсальной технологической схемы переработки нефти и нефтяных фракций. Выбор той или иной схемы завода зависит от конкретной ситуации в пространстве (страна, регион) и во времени (время строительства завода), в технике и экономике, социальной и политической сфере страны. При оценке и сравнении заводов и вообще используемых технологий и техники (машины, двигатели, оборудование, механизмы и т.п.) не может быть однозначного принципа оценки типа «да-нет» или «хорошо-плохо». Проблемы при этом обычно гораздо сложнее, и даже при развитой экономике наибольший уровень прибыли не всегда является единственным критерием ни сравнения вариантов, ни выбора одного варианта или поиска оптимального решения многовариантной техни-ко-экономической задачи. Структура описанных выше вариантов переработки нефти условна и упрощена, так как современные требования к эксплуатационным характеристикам товарной продукции и жесткие экологические требования к охране окружающей среды постоянно видоизменяют рабочие показатели ряда традиционных технологических процессов и изменяют состав и взаимосвязи технологических установок в схеме НПЗ, т. е. современные НПЗ вынуждены находиться в состоянии перманентного совершенствования (модернизации, реконструкции).

Единичная мощность головной установки атмосферной ректификации нефти на НПЗ колеблется от 0,5-2,0 до 11 млн т нефти/год со средней мощностью НПЗ 4-8 млн т/год и максимальной мощностью НПЗ 46,7 млн т/год (Венесуэла, 2000 г.) и 40,8 млн т/год (Южная Корея, 2002 г.). До середины 80-х годов XX в. закончился, в основном, этап гигантизма в химической и нефтеперерабатывающей промышленности, когда стремились увеличить единичную мощность каждой технологической установки и завода в целом, каждого отдельного аппарата (ректификационная колонна, реактор, теплообменник, трубчатая печь и т.п.) и другого оборудования (насосы, компрессоры и т.п.). При этом внедрялось также жесткое комбинирование, т. е. соединение по потокам без промежуточных резервуаров, разных технологических процессов и разных технологических установок. Например, в 60-х годах строились установки ЭЛОУ-АВТ мощностью 3, а затем 6 и 8 млн т нефти/год. Однако в дальнейшем оказалось, что выгодными и более гибкими в эксплуатации являются и установки средней мощностью 2-3 млн т нефти/год при мощности НПЗ порядка 6-8 млн т нефти/год.

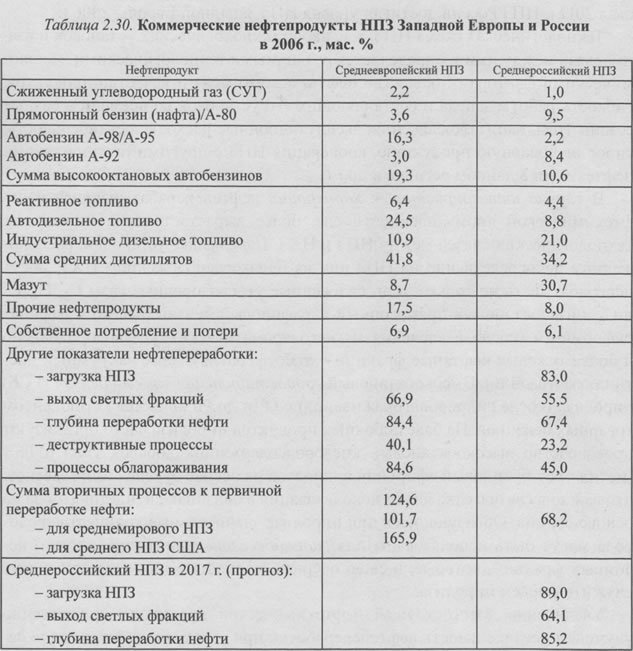

В феврале 2008 г. в мире было 661 НПЗ, в том числе 131 в США, 95 в Западной Европе и 26 в России. В табл. 2.31 приведены мощности НПЗ некоторых стран.

Мощность НПЗ в Японии - 245 млн т нефти/год, в Китае - 218, Украине -51, Беларуси - 24, Азербайджане - 22, Казахстане - 21 млн т/год. Средняя мощность НПЗ в США - 5,3 млн т/год; в странах Западной Европы - 6,1, в России - 6,6 млн т/год. При этом в общей мощности российских НПЗ около 10 % заводов - мощностью 3-6 млн т/год, 15 % - 6-9, 19 % - 9-12, 25 % -12-15 и 27 % - 15-20 млн т/год.

Рассмотрим, как развивались технологические установки НПЗ в СССР и России. До конца 1950-х годов строились небольшие установки атмосферной ректификации нефти мощностью 0,5-0,6 млн т/год. В 50-60-х годах пущены установки мощностью 1; 1,5; 2 и 3 млн т/год, а в 1967 г. введена в эксплуатацию установка единичной мощностью 6 млн т/год, позже ее производительность была увеличена до 8 млн т/год. К концу 70-х годов были разработаны проекты установок первичной переработки нефти единичной мощностью 12 млн т/год. Но в 80-е годы проектные мощности промышленных установок все же не превышали 8 млн т/год. Типовые комбинированные установки первичной переработки нефти 50-60-х годов А—12/1, А-12/2, А—12/3 до А—12/9 имели производительность 2-3 млн т нефти/год; они включали блоки обезвоживания и обессоливания нефти (ЭЛОУ), блоки атмосферной ректификации нефти и вакуумной ректификации мазута (АВТ), вторичной ректификации бензинов (ВтБ) и предназначались для переработки сернистых и высокосернистых нефтей. Позже были построены комбинированные установки ЭЛОУ-АВТ-6 мощностью 6 млн т/год (индекс 11/4).

Дальнейшим развитием комбинирования процессов первичной переработки нефти и процессов вторичной химической (реакционной) переработки нефтяных фракций стала установка ГК-3 мощностью 3 млн т/год (построено три установки). На этой установке кроме блока АВТ имелись также блок вторичной ректификации бензинов (ВтБ) блок каталитического крекинга (КК) вакуумного газойля, блок висбрекинга (ВБ) гудрона для получения маловязкого котельного топлива, блок ГФУ для разделения газов с КК и ВБ и получения пропан-пропиленовой (ППФ) и бутан-бутиленовой (ББФ) фракций. Наибольшее распространение получили крупнотоннажные комбинированные установки неглубокой переработки нефти JlK-бу (сейчас эксплуатируется более 10 установок, первая с 1975 г. на Мозырском НПЗ) производительностью 6 млн т нефти/год. На установке объединены по жесткой схеме уже шесть технологических процессов: атмосферная ректификация нефти (АТ), ВтБ, каталитический риформинг бензиновой фракции 85-100 °С (КР), гидродеароматизация фракции реактивного топлива (ГДА), гидроочистка дизельной фракции (ГО), ГФУ для фракционирования предельных углеводородов от трех предыдущих процессов с получением сухого газа С,-С2 как заводского топлива и газовых фракций С3, С4 и С5. На блоке КР получают, в частности, водородсодержащий газ, используемый как для КР, так и для ГДА и ГО.

Современным развитием установок типа ГК-3 стала установка КТ-1 (комбинированная, топливный вариант) мощностью 6 млн т нефти/год, построенная на нескольких НПЗ. В ее состав включен блок глубокой вакуумной ректификации мазута с получением вакуумного дистиллята (газойля) 350-500 °С (или 350-520 °С), который на блоке ГО очищается от сернистых соединений и других нежелательных примесей и затем подвергается каталитическому крекингу на блоке КК. Газы с блока КК на ГФУ фракционируют с получением ППФ и ББФ. Гудрон с низа вакуумной колонны поступает в блок висбрекинга (ВБ) для снижения вязкости и потом для использования как котельное топливо. Для глубокой переработки нефти по топливному варианту на НПЗ могут использоваться две комбинированные установки ЛК-бу и КТ-1, связанные между собой потоком мазута и вырабатывающие основные товарные продукты (компоненты бензинов, реактивное топливо, дизельное топливо, маловязкое котельное топливо, пропан-бутановую фракцию). Ряд нефтяных и газовых фракций с этих установок доводится до товарного качества соответствующими технологическими процессами вне этих комбинированных установок. Это процессы изомеризации пентано-гексановой фракции с целью получения высокооктанового изомеризата, депарафинизация процессом «Парекс» части дизельной фракции, производство из ББФ каталитического крекинга оксигената МТБЭ и алкилированием ББФ - высокооктанового ал-килата, производство технического углерода из тяжелого газойля каталитического крекинга, производство кокса или битумов из гудрона вакуумного блока, если гудрон полностью не перерабатывается на блоке висбрекинга. Глубина переработки нефти по такой схеме доходит до 70-75 % и более.

Висбрекинг можно заменить процессом гидровисбрекинга мазута или гудрона, представляющим собой неглубокое термическое разложение мазута (гудрона) в среде водорода. Гидровисбрекинг производит фракцию при температурах 350-500 °С для каталитического крекинга.

Существует также ряд комбинированных установок для производства масел и парафинов. Например, соединяются в одну установку блок вторичной ректификации дизельной фракции (ВтД), блок глубокой гидроочистки фракции 200-320 °С и блок депарафинизации процессом Парекс. Наиболее современным примером является установка типа КМ (например, КМ-2 комбинированная - масляный вариант с 1980 г. на Ново-Ярославском НПЗ; КМ-3 на Волгоградском НПЗ - единственный в стране комплекс гидрогенизационных процессов низкого давления). Установка КМ-2 производительностью 6 млн т нефти/год объединяет головной блок вакуумной ректификации мазута для получения двух масляных дистиллятов и гудрона, блок деасфальтизации гудрона, блок селективной очистки масляных дистиллятов и деасфальтизата, блок депарафинизации масляных дистиллятов, блок гидроочистки, блок получения парафина из гачей. При необходимости можно объединить также две установки ЛК-бу с установками КТ-1 и КМ-2 для одного современного НПЗ топливно-масляного профиля мощностью 12 млн т нефти/год.

Мини-НПЗ по переработке нефти и газового конденсата. Проектирование и строительство модульных (блочных) НПЗ, а точнее, установок малой производительности или малогабаритных установок (МГУ) началось в 1970-е годы. Первые мини-НПЗ построены фирмой «Вал Верде» (Val Verde) в США. В мировой нефтепереработке сформировалась даже своеобразная мини-подотрасль со своими лидерами: помимо «Вал Верде» можно назвать американские фирмы «Петрофак» (Petrofac), «Вентек» (Ventech), «Бэйкер Хьюз» (Baker Hughes), немецкую «Лурги» (Lurgi), канадскую «Пропак» (Ргорас) и др. В настоящее время МГУ могут быть относительно перспективными лишь для освоения отдельных новых нефтяных регионов Крайнего Севера, Восточной Сибири и др. Мощность таких установок колеблется от 50 до 500 тыс. т нефти/год. На рынке представлены и супермини-установки с ежегодным объемом производства от 5 тыс. т. В бывшем СССР одной из первых малогабаритных установок была установка НПУ-100 мощностью 100 тыс. т/год, разработанная институтом «Ленгипронефтехим» для обеспечения топливом некоторых потребителей в военное время и в отдаленных районах страны. Однако эти установки широкого применения не нашли.

Существующие МГУ в зависимости от технологической схемы можно условно разделить на три типа. Простейший тип - установка атмосферной ректификации нефти; второй тип дополнен блоком риформинга иногда с сероочисткой; третий тип дополнительно ко второму имеет блок вакуумной ректификации мазута, иногда вместе с блоком производства битума. Из-за незначительных объемов переработки сырья себестоимость получаемой продукции на МГУ в 2-3 раза превышает себестоимость этой же продукции, произведенной на крупных НПЗ. Именно на крупных установках НПЗ с помощью современных технологий можно получить продукцию высокого качества.

Иногда процесс каталитического риформинга заменяют другими схожими процессами, отличающимися лишь катализаторами, такими как, например, арбен, цеоформинг, циклар и др., которые требуют ежегодной замены без регенерации. Стоимость предлагаемых на рынке мини-НПЗ колеблется от 5 до 100 млн долл. США за установку производительностью 10-500 тыс. т нефти/год и от 100 до 300 млн долл. за установку с сероочисткой или вакуумным блоком и производством битума. Например, в настоящее время в США действующие и новые установки мини-НПЗ из экономических и экологических соображений запрещены, за исключением лишь уже построенных МГУ в отдаленных, труднодоступных арктических районах месторождений Аляски.

На начало 2001 г. в мире было 150 мини-НПЗ суммарной мощностью 35 млн т нефти /год (0,8 % от мощности НПЗ в мире). Развитые страны не строят мини-НПЗ; в России же за последние 10 лет сооружено более 50 мини-НПЗ производительностью от 20 до 300 тыс. т нефти/год, которые вырабатывают преимущественно низкокачественную продукцию.