Нехватка бальзы не помеха для тех, кто хочет сделать прочную и долговечную модель. Дефицитный материал можно заменить стеклопластиком. Для изготовления фюзеляжа из стеклоткани больше всего подходит конструктивная схема типа «монокок». Нагрузки воспринимаются прочной и жесткой обшивкой фюзеляжа, а стрингеры и шпангоуты лишь поддерживают ее.

Прежде всего нужно изготовить из дерева форму-болванку, которую впоследствии оклеивают стеклотканью.

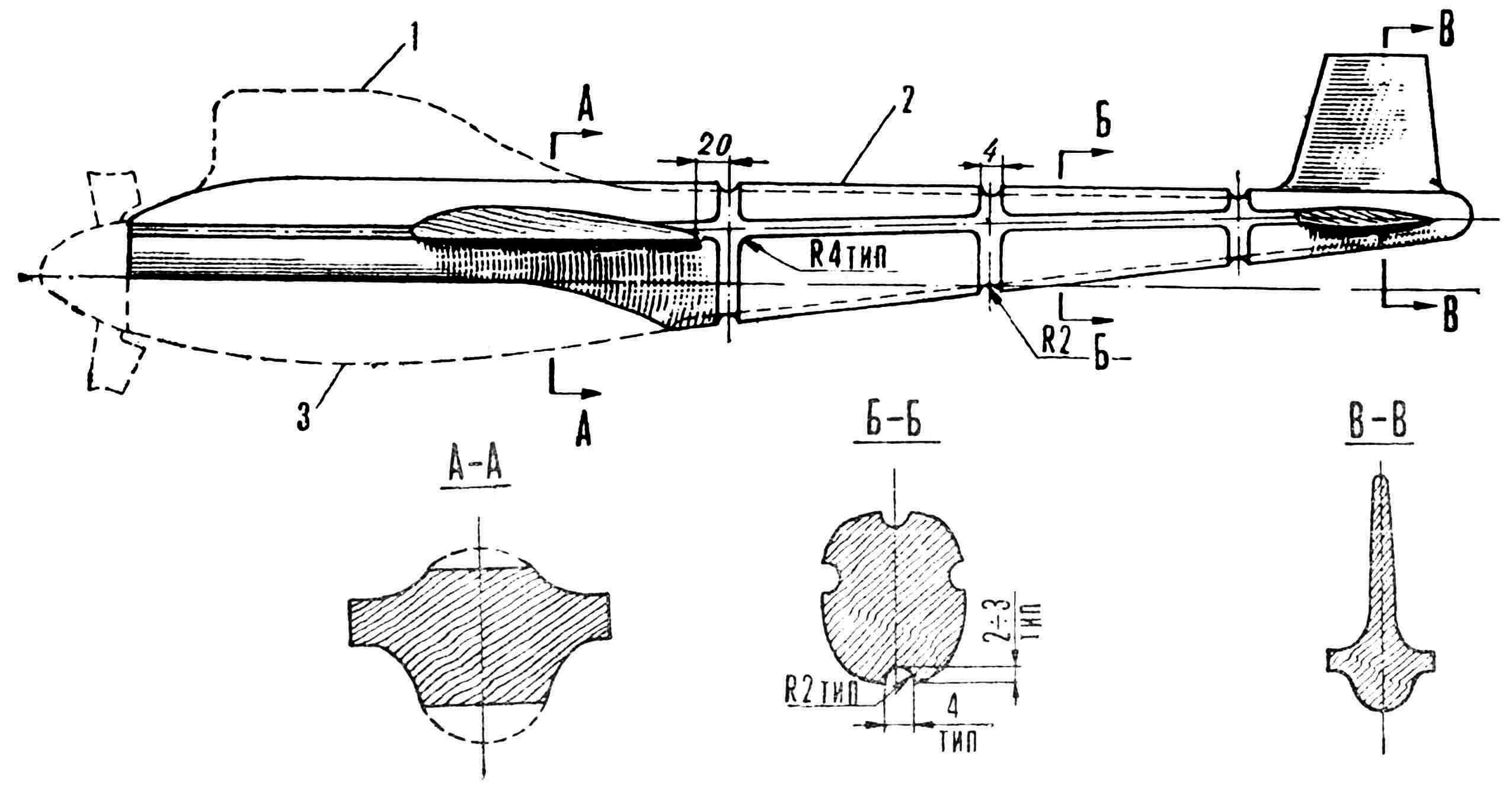

Обработав болванку по контурам, в ней вырезают пазы под выклейку стрингеров и шпангоутов (рис. 1), тщательно зачищают наждачной бумагой и покрывают эмалью в 4—5 слоев.

Затем болванку разогревают до температуры 60°, покрывают воском, парафином или стеарином, смазку растирают суконкой и снова подогревают в духовке газовой плиты до 80—90°, чтобы смазка на поверхности формы немного оплыла. На остывшую болванку наклеивают стрингеры и шпангоуты из лент стеклоткани шириной 8—10 мм.

Чтобы стеклоткань не «лохматилась» при резке на ленты, ее необходимо расстелить на куске фанеры или доске и пропитать эпоксидным клеем (эпоксидная смола, пластификатор, отвердитель). Пропитанную стеклоткань, оставляя ее приклеенной к фанере или доске, режут на ленты необходимой ширины и длины и вклеивают эти ленты в пазы болванки, тщательно приглаживая, чтобы под ними не было пузырьков воздуха.

В связи с тем, что эпоксидный клей загустевает сравнительно быстро, за 2—3 часа, его приготовляют небольшими порциями и пропитывают им только такой кусок стеклоткани, который можно успеть приклеить за это время.

При толщине стеклоткани 0,1 мм достаточно одного слоя, при толщине 0,06 мм или 0,04 мм — требуется два слоя.

Сразу после этого необходимо наложить первый слой стеклоткани обшивки фюзеляжа, просушить 1,5—2 часа при комнатной температуре, а затем окончательно оклеить фюзеляж.

Толщина его обшивки от носовой части до 1/3 хорды крыла 0,7 мм, после чего постепенно уменьшается до 0,3 мм.

Последний слой стеклоткани (в отличие от остальных укладываемых вдоль оси фюзеляжа) образуется от намотки стеклотканевой ленты шириной 20 мм поперек оси фюзеляжа. При этом края ленты должны накладываться один на другой на 2—3 мм.

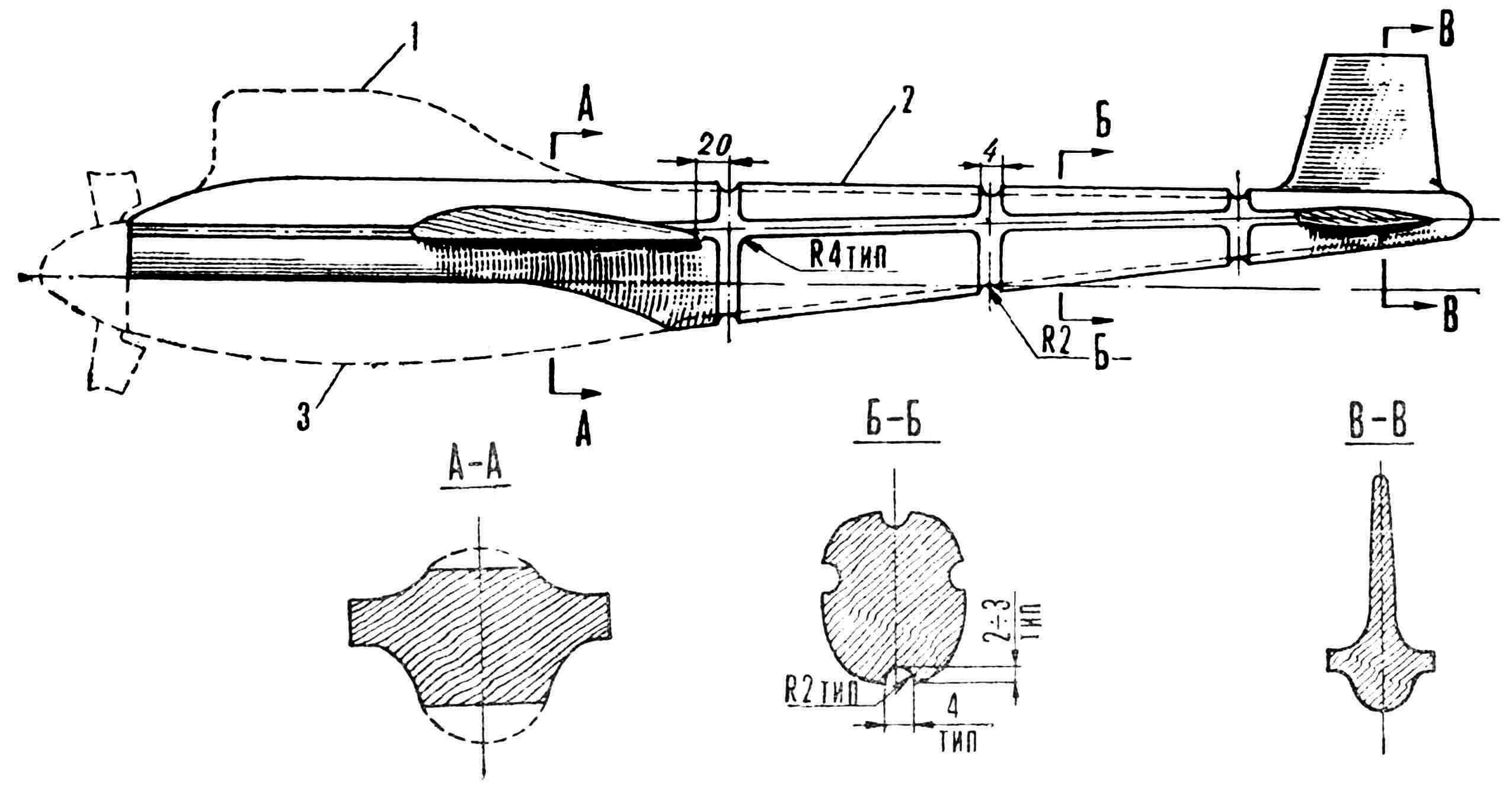

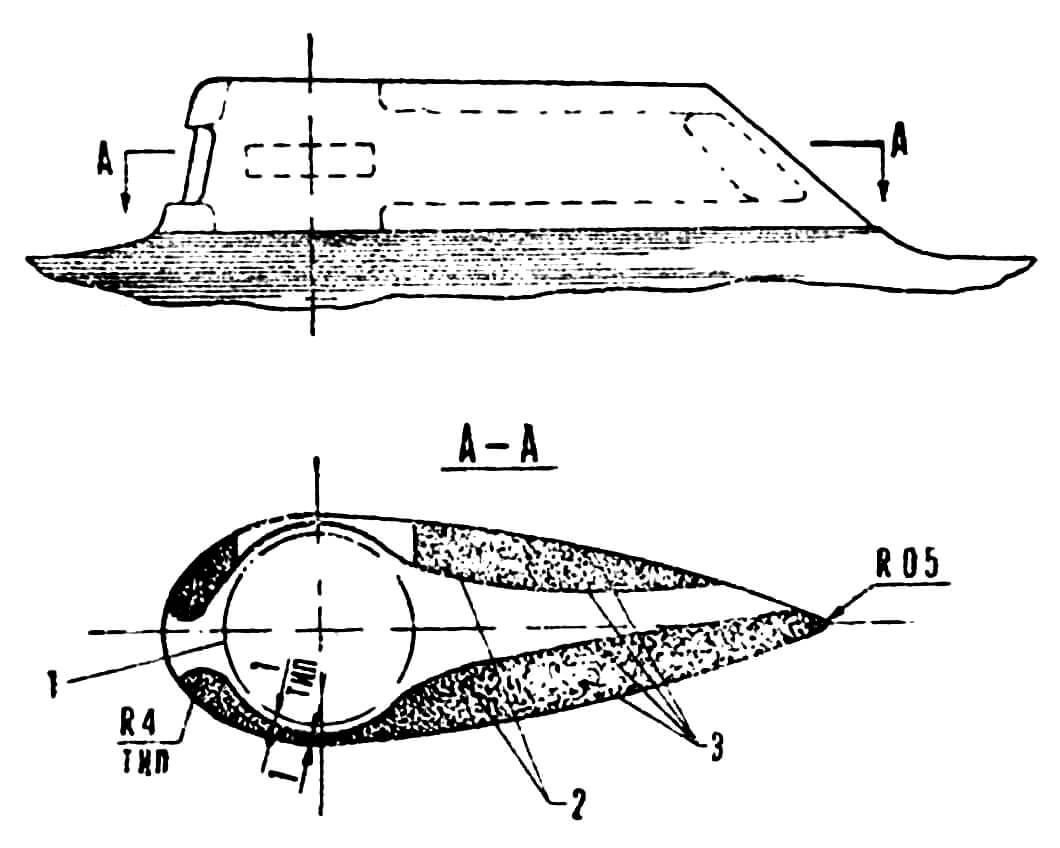

В связи с тем что при выклейке обшивки фюзеляжа переходы от одной кривизны к другой получаются довольно сложные, предпочтительнее использовать стеклоткань толщиной 0,06 мм. При образовании воздушных пузырей и складок в местах сложных переходов стеклоткань следует разрезать, соединив края внахлест 3 (рис. 2).

Выклеенная обшивка высыхает на болванке три часа, затем ее помещают в духовку газовой плиты или в термошкаф и сушат при температуре 80—90° в течение четырех часов.

Готовую скорлупу снимают с болванки, разрезая ее по оси симметрии фюзеляжа.

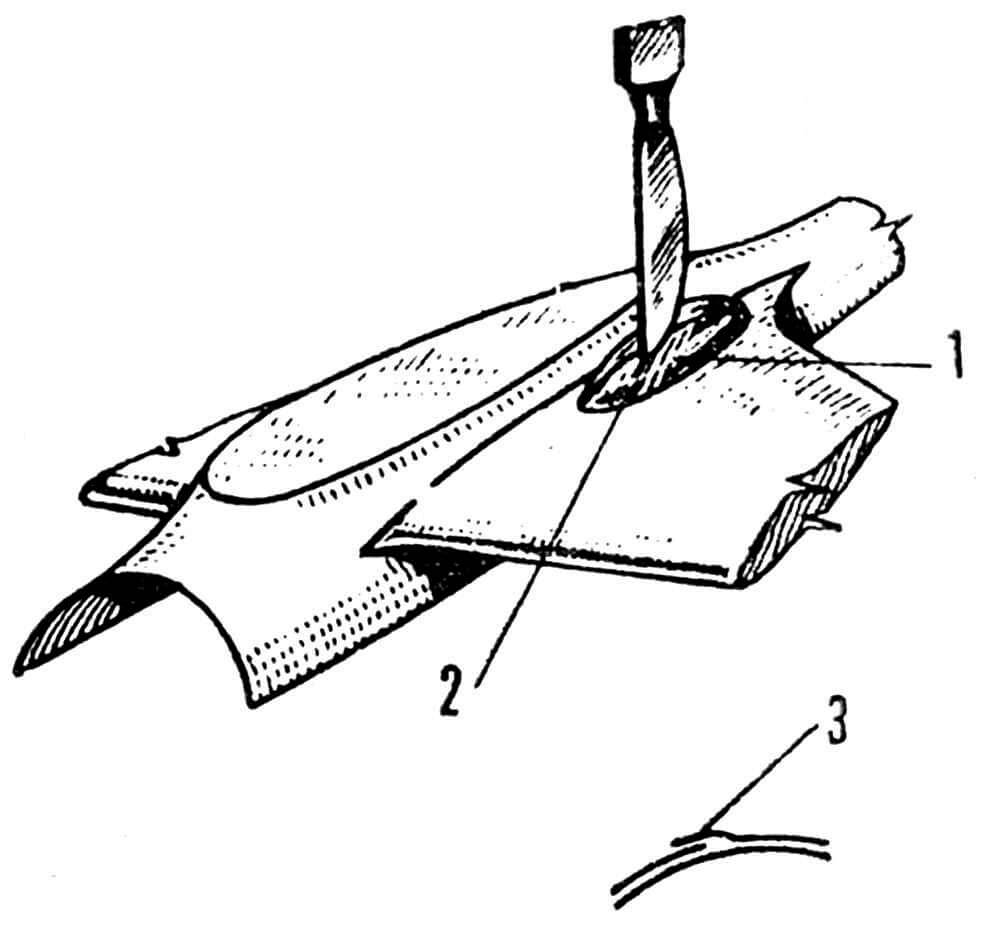

Половинки обшивки соединяют лентами из стеклоткани, наклеенными в два слоя вдоль стыка изнутри фюзеляжа на эпоксидной смоле (рис. 3).

Описанным методом можно выклеивать фюзеляжи скоростных кордовых моделей воздушного боя и моделей-копий самолетов длиной не более 500—700 мм.

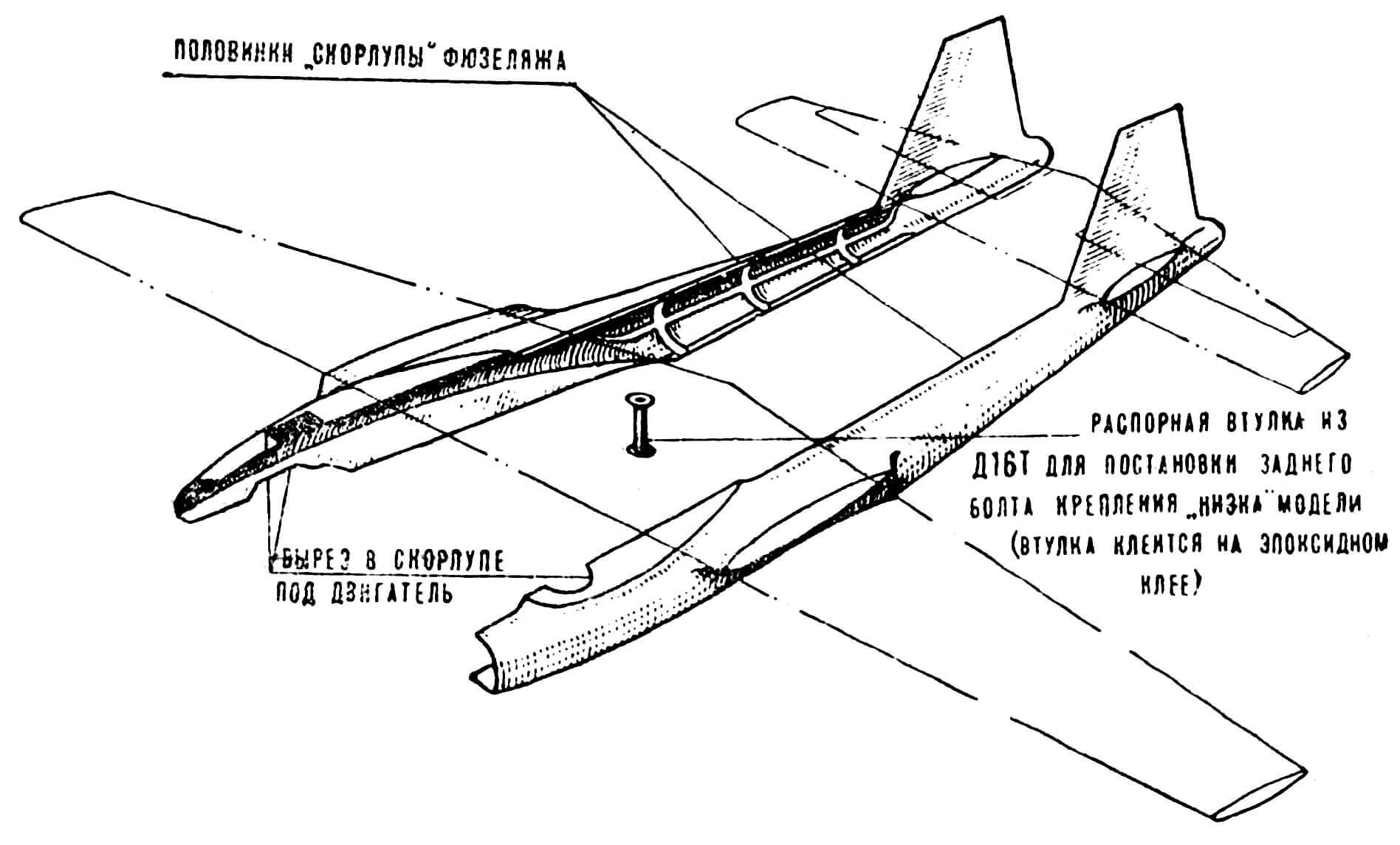

Половинки фюзеляжа и их сборка перед окончательной склейкой показаны на рисунке 5.

В оболочке фюзеляжа сверху и снизу имеются вырезы для размещения двигателя модели, который крепится к мотораме, изготовленной из магниевого сплава.

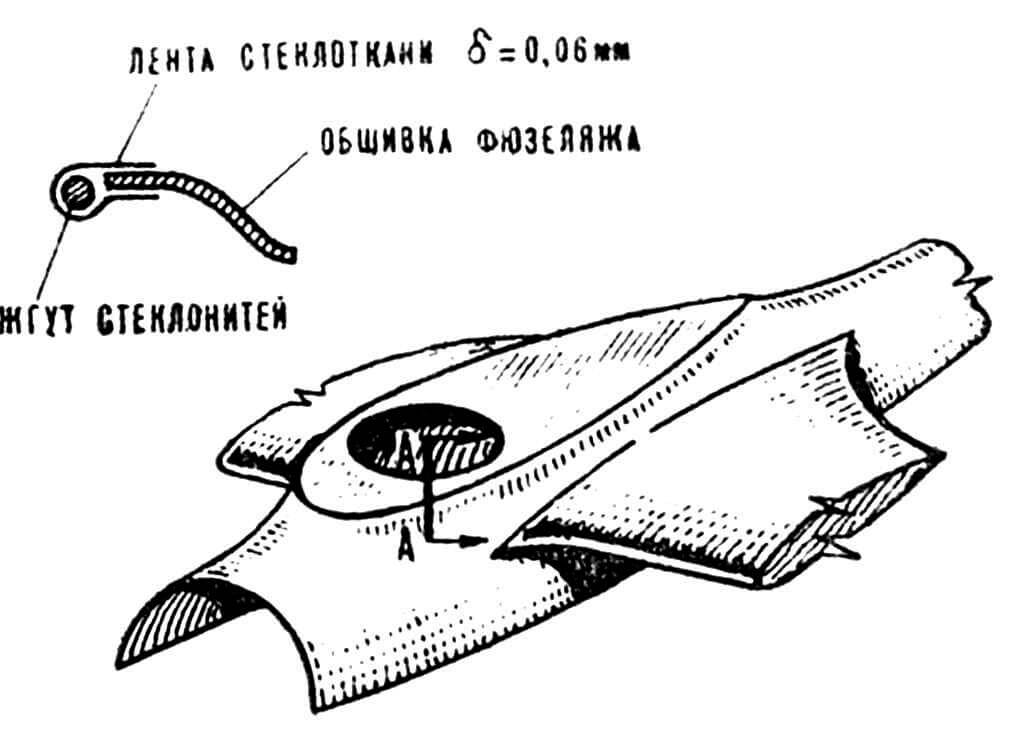

После сушки оболочки края вырезов усиливают окантовкой. Окантовку изготовляют из стеклонитей следующим образом: из стеклоткани толщиной 0,3 мм выдергивают 5—8 нитей, смазывают их эпоксидным клеем и, собрав в пучок, слегка закручивают. Полученный таким способом жгут укладывают по краю выреза и поверх оклеивают полоской стеклоткани толщиной 0,06 и шириной 8 мм (рис. 4). Края вырезов при такой окантовке получаются достаточно прочными и жесткими.

Капот головки двигателя выклеивают из двух слоев стеклоткани толщиной 0,06 мм на отдельной болванке, изготовленной из пенопласта ПХВ-1 с удельным весом 0,1 г/см3. При укладке стеклоткани на болванку разделительный слой из парафина не наносят. После сушки при комнатной температуре в течение 6 часов во внутренней полости капота в пенопласте вырезают канал для прохода воздуха, обдувающего головку цилиндра (рис. 6).

Стенки готового канала оклеивают одним слоем стеклоткани толщиной 0,06 мм (стеклоткань можно заменить папиросной или микалентной бумагой). После полимеризации эпоксидного клея внутренние стенки канала покрывают еще одним тонким слоем клея и ставят капот для просушки на ровную поверхность, накрытую папиросной бумагой, чтобы при стекании клея со стенок капот не приклеился к подставке. Заполимеризовавшийся слой смолы дает гладкую, почти зеркальную поверхность воздушного канала.

Фюзеляж с приклеенным капотом зачищают напильником и мелкой шкуркой.

Если по конструктивным или технологическим соображениям фюзеляж разрезать нельзя, а внутри него должна быть пустота, то болванку для выклейки изготавливают из пенопласта ПС-4, который после сушки выклеенной оболочки растворяется ацетоном или растворителем РДВ.

Л. СТАРИКОВ,

инженер,

г. Киев