Создание качественных колёс с реалистичным протектором для миниатюрных моделей автомобилей — задача, которая часто вызывает затруднения у начинающих моделистов. Специализированные прессы для вулканизации резины, позволяющие получать такие детали, являются редкостью даже для хорошо оборудованных кружков и лабораторий.

Простая конструкция для сложной задачи

Однако, как демонстрируют мастера спорта из Армении В. Геворгян и С. Газанчан, собрать компактный «шинный завод» для домашней мастерской вполне реально. Их разработка — лабораторный пресс для формования шин — отличается продуманной и доступной для повторения конструкцией.

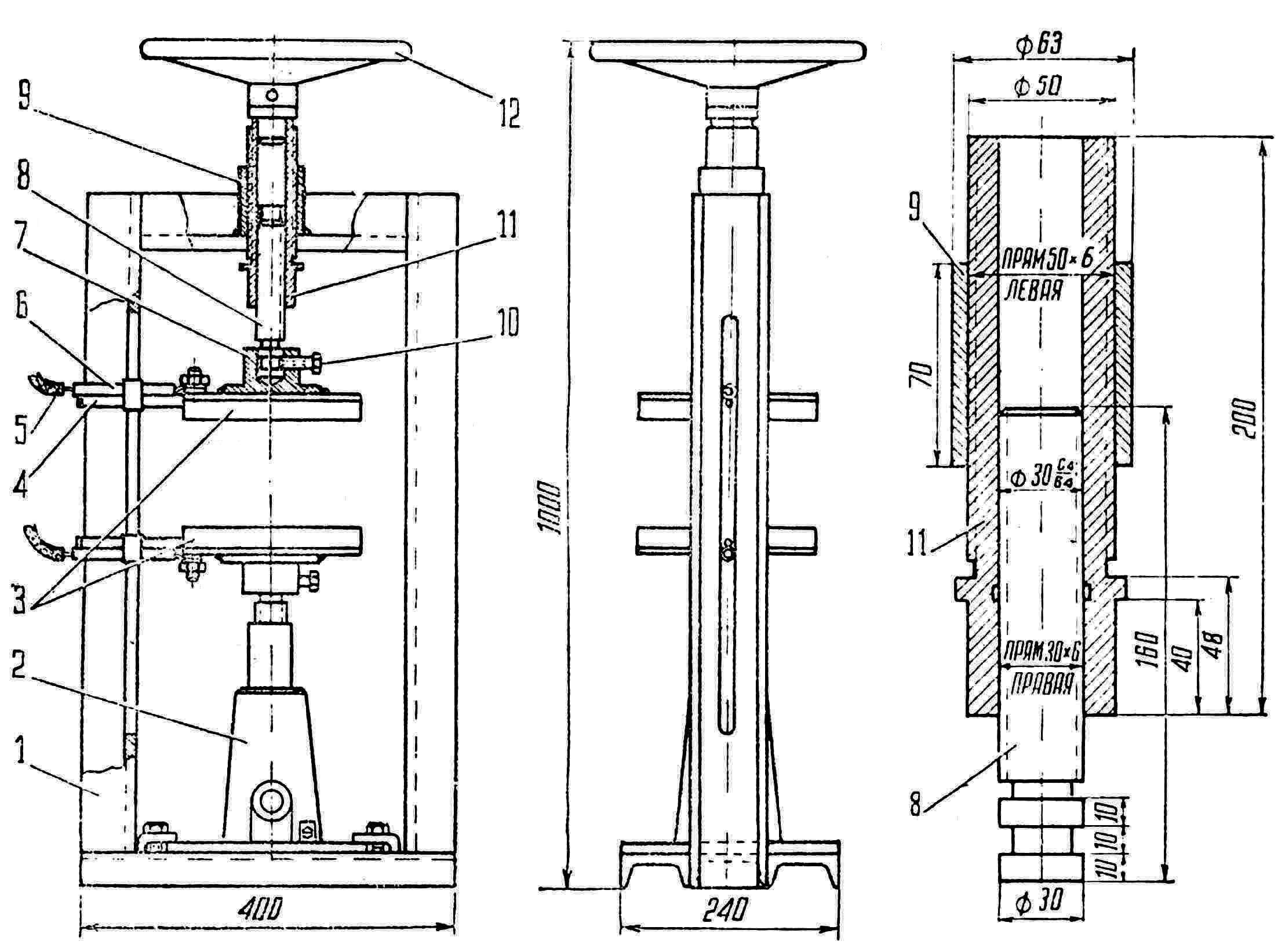

Основу устройства (см. Рис. 1) составляет сварной каркас из швеллеров, обеспечивающий жёсткость и устойчивость. Пресс оснащён двумя домкратами: верхним механическим (винтовым) и нижним гидравлическим, способным создавать усилие до 5 тонн. Ключевой элемент — нагревательные плиты, температура которых регулируется.

Рис. 1. Общий вид пресса для вулканизации шин и его основные узлы: 1 — каркас, 2 — гидравлический домкрат, 3 — нагревательные плиты, 4 — направляющий палец, 5 — электрический шнур, 6 — изолятор, 7 — соединительная муфта, 8 — ходовой винт, 9 — гайка, 10 — стопорный винт, 11 — корпус домкрата, 12 — маховик.

Принцип работы и настройка

Верхний домкрат, приводимый в действие маховиком, плавно опускает нагревательную плиту. Направляющий палец не даёт плите проворачиваться и одновременно служит каналом для подвода электропитания. В качестве нагревательного элемента ingeniously используется спираль от обычного бытового утюга, что упрощает поиск деталей и ремонт.

Для точного контроля процесса нагрев можно регулировать с помощью реостата, а температуру — отслеживать по вольтметру. Эти приборы вместе с выключателем удобно разместить на боковой панели каркаса или на отдельном щите управления.

Универсальность и дополнительное оборудование

Данный пресс — многофункциональный станок. Помимо основной задачи по изготовлению резиновых шин, его можно применять для прессовки деталей из различных пластмасс, а также для распрессовки узлов.

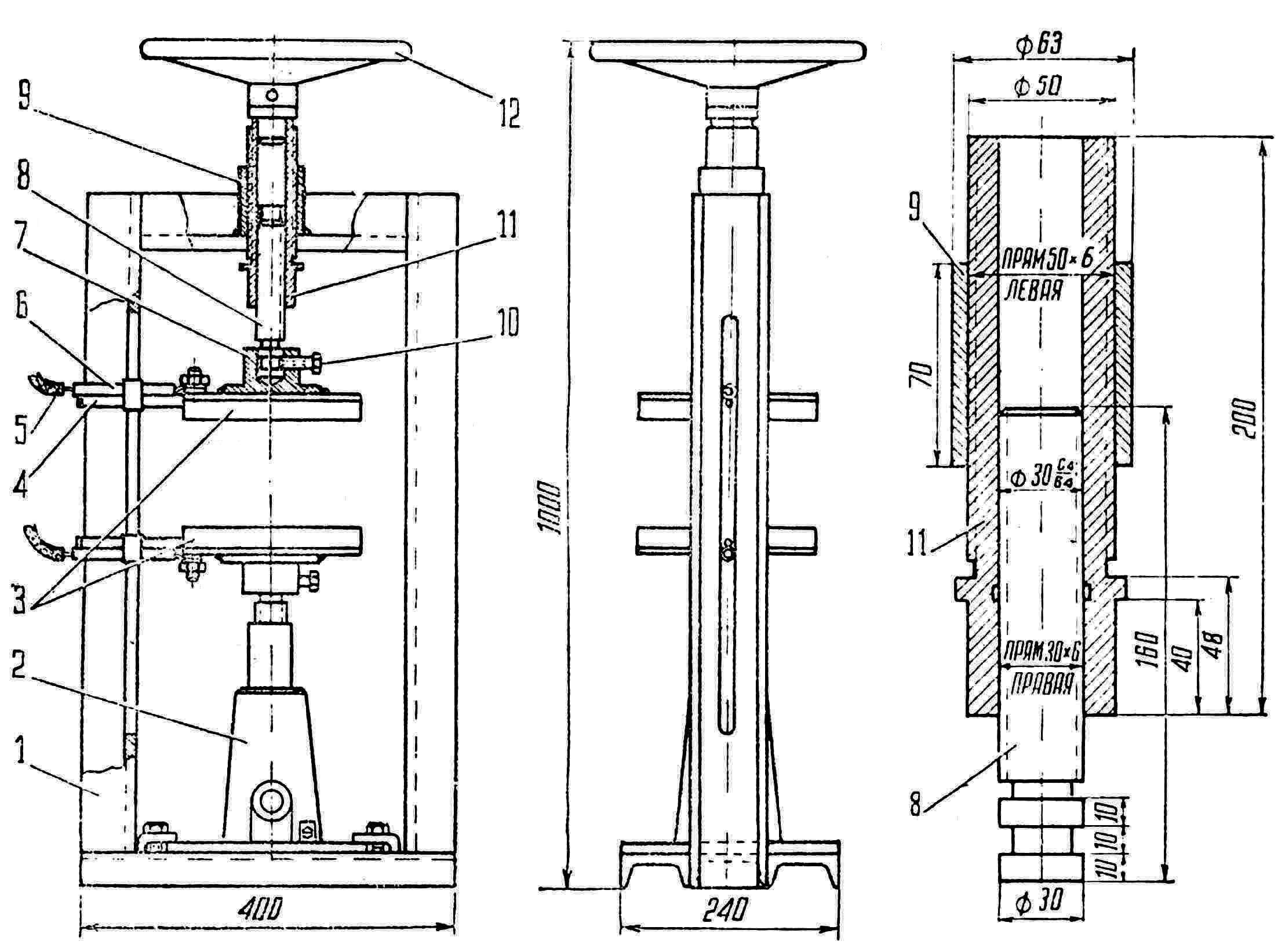

Для работы с литьевыми термопластами, такими как полистирол, капрон или полиэтилен, авторы предлагают использовать дополнительное приспособление — пресс-шприц (Рис. 2). Его конструкция включает цилиндр с плунжером и собственную нагревательную спираль. Рукоятку для него можно позаимствовать от старого мощного электропаяльника.

Рис. 2. Пресс-шприц для литьевых пластмасс: 1 — цилиндр, 2 — нагревательная спираль, 3 — контактная плита, 4 — плунжер, 5 — рукоятка, 6 — изолятор, 7 — крышка корпуса.

Таким образом, предложенная конструкция открывает для моделистов возможность самостоятельно изготавливать профессиональные колёса для своих автомоделей, а также значительно расширяет технологические возможности домашней мастерской.

B. ГЕВОРГЯН,

C. ГАЗАНЧАН,

мастера спорта СССР,

г. Ереван