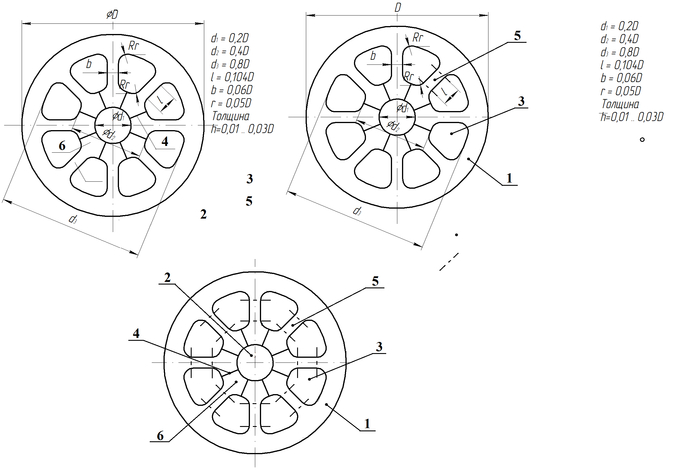

На изображении представлен специальный образец в форме колеса, используемый для быстрой оценки циклической прочности материалов, созданных методом аддитивных технологий.

Аддитивное производство: потенциал и вызовы

Мировой рынок 3D-печати демонстрирует устойчивый рост и в 2024 году достиг объема в 3,56 миллиарда долларов. Эта технология, предполагающая послойное создание объектов из цифровой модели, находит широкое применение в аэрокосмической, автомобильной, строительной и медицинской сферах. Ее ключевые преимущества — возможность производить легкие и сложные детали с минимальными отходами. Однако прочность конечного изделия сильно зависит от направления, в котором материал наносится слой за слоем (например, под углом 45 или 90 градусов). Предсказать заранее, какая ориентация печати окажется наиболее уязвимой, практически невозможно.

Традиционно для поиска оптимальных параметров инженерам приходится изготавливать множество стандартных тестовых образцов для каждого направления и подвергать их длительным и дорогостоящим испытаниям. Этот процесс может занимать недели и даже месяцы, требуя значительных ресурсов. Ученые Пермского политехнического университета (ПНИПУ) представили инновационный метод экспресс-оценки, который радикально меняет подход к тестированию. Их разработка позволяет вдвое сократить расход материала и сократить время испытаний с месяца до нескольких дней, что открывает новые возможности для повышения безопасности критически важных конструкций.

Исследование поддержано программой «Приоритет 2030», а на изобретение уже получен патент.

В чем сложность оценки прочности 3D-печати?

Аддитивное производство, или 3D-печать, постепенно становится основой для создания деталей в высокотехнологичных отраслях — от турбин авиадвигателей до индивидуальных медицинских имплантатов. Технология позволяет работать с пластиками, металлами и композитами, создавая геометрически сложные изделия. Но именно послойный принцип формирования объекта становится источником анизотропии — разницы в свойствах материала в зависимости от направления. Угол нанесения слоев напрямую влияет на то, как деталь будет сопротивляться нагрузкам в процессе эксплуатации.

Чтобы гарантировать надежность, производители вынуждены проводить исчерпывающие испытания. Для каждого исследуемого направления печати изготавливается от 4 до 6 стандартных образцов (например, в форме стержней или пластин). Каждый из них поочередно закрепляется в испытательной машине и подвергается циклическим нагрузкам (растяжению, сжатию, изгибу) до полного разрушения. Один такой тест может длиться более 10 часов, а полный цикл оценки материала по всем направлениям растягивается на недели. Это создает потребность в новых, более эффективных методах контроля качества.

Обратите внимание: Производство печатных плат, виды и контроль качества.

Новый подход: одно «колесо» вместо множества образцов

Исследователи из Пермского Политеха предложили принципиально новое решение, которое ускоряет процесс оценки прочности в три раза по сравнению с классической методикой. Вместо набора стандартных образцов они используют одну уникальную конструкцию в форме колеса. Этот образец содержит центральное круглое отверстие и восемь симметрично расположенных отверстий в форме равнобедренных трапеций по окружности.

«Суть метода в том, что одна такая конструкция позволяет протестировать материал сразу в четырех различных направлениях за один эксперимент, — поясняет Артем Ильиных, доцент кафедры «Экспериментальная механика и конструкционное материаловедение» ПНИПУ, кандидат технических наук. — Образец изготавливается на том же оборудовании и из того же материала, что и будущие детали. При установке в испытательную машину циклическая нагрузка прикладывается одновременно ко всем восьми рабочим зонам — перемычкам между отверстиями. Наблюдая, в какой из этих зон произойдет разрушение после наименьшего числа циклов, мы точно определяем самое слабое направление печати».

Таким образом, один компактный тест заменяет серию длительных испытаний. Это не только экономит время (сокращая его с нескольких недель до 1–7 дней), но и вдвое уменьшает расход дорогостоящего материала на изготовление тестовых образцов.

Перспективы применения и практическая ценность

Разработка имеет универсальный характер и может быть применена во всех отраслях, где используется аддитивное производство. Например, при создании костных имплантатов, которые должны годами выдерживать значительные механические нагрузки, можно быстро протестировать различные параметры печати и выбрать наиболее надежные. Метод позволяет не гадать, а точно определять, при каком направлении печати деталь будет иметь минимальный ресурс, а при каком — максимальный.

Внедрение этой методики обеспечивает экспресс-оценку циклической долговечности аддитивных материалов и существенно снижает стоимость этапа испытаний. Теперь инженеры могут оперативно корректировать технологические параметры, избегая заведомо опасных ориентаций при печати готовых изделий, что напрямую повышает их безопасность и надежность.

Больше интересных статей здесь: Производство.

Источник статьи: Разработка ученых Пермского Политеха позволяет в 3 раза быстрее найти слабые зоны 3D-печатных изделий.