Современное развитие технологий требует создания материалов с исключительными свойствами: высокой твердостью, прочностью, устойчивостью к высоким температурам и коррозии. К таким материалам относятся, например, высокопрочные и нержавеющие стали, жаропрочные сплавы, магнитные сплавы и полупроводники. Обрабатывать их классическими методами механической обработки (такими как точение или фрезерование, см. Металлорежущие станки и инструмент) часто бывает крайне сложно или вовсе невозможно. Для решения этой задачи были разработаны современные методы, использующие энергию химических реакций, электричества и другие виды энергии.

Принцип действия: от электролиза к обработке

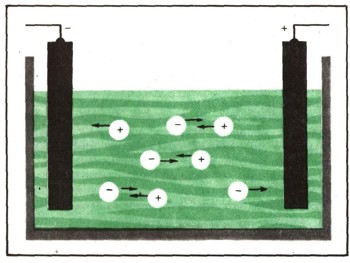

В основе электрохимических методов лежит явление электролиза. Если в электролит — токопроводящую жидкость, такую как раствор кислоты, щелочи или соли, — поместить два электрода и подать на них напряжение, через жидкость пойдет электрический ток. Его переносят положительные и отрицательные ионы, которые движутся к противоположно заряженным электродам: катоду (отрицательному) и аноду (положительному). На катоде обычно выделяется водород или осаждается металл, а на аноде происходит растворение металла, часто с выделением кислорода. Это фундаментальное явление, законы которого были открыты Майклом Фарадеем в 1834 году.

Спустя почти столетие, в 1928 году, советские инженеры В. И. Гусев и Л. П. Рожков предложили революционную идею: использовать контролируемое анодное растворение для точной размерной обработки металлов, заменив им традиционные операции резания.

Технология электрохимической размерной обработки

Сегодня электролиз широко применяется не только для обработки, но и в гальваностегии (нанесение покрытий), гальванопластике (создание металлических копий) и металлургии. В процессе размерной обработки заготовка (анод) и инструмент (катод) располагаются на очень малом расстоянии друг от друга — всего 50–500 микрометров. Через этот узкий зазор под давлением прокачивается электролит. Благодаря малому зазору создается высокая напряженность электрического поля, что обеспечивает высокую скорость растворения металла — от 0,5 до 2 мм в минуту, а иногда и до 5–6 мм/мин по всей поверхности. Поддерживая постоянное расстояние между электродами, можно с высокой точностью воспроизвести на заготовке зеркальную форму инструмента.

Таким образом, с помощью этого метода можно быстро создавать в деталях отверстия, пазы или полости практически любой, даже самой сложной, конфигурации.

Области применения и ключевые преимущества

Электрохимическая обработка нашла широкое применение в промышленности, особенно при изготовлении сложных деталей, таких как лопатки турбин авиадвигателей, штампы, пресс-формы и литейные формы. Для этих целей используются как универсальные, так и специализированные электрохимические станки.

Главные преимущества этого метода:

- Универсальность: Возможность обработки любых металлов и сплавов, независимо от их твердости или жаропрочности. Сложные сплавы обрабатываются с той же скоростью, что и обычная сталь.

- Отсутствие износа инструмента: Электрод-инструмент (катод) в процессе не изнашивается, что значительно экономит материалы и снижает трудоемкость производства.

Комбинированные методы: синергия технологий

Наибольший потенциал раскрывается при комбинации электрохимической обработки с механической или электрофизической. Это можно сравнить с резкой твердого куска сахара: если место реза слегка смочить водой, сахар разрыхлится, и нож легко войдет в него. По аналогичному принципу электрохимическое растворение сначала «разрыхляет» поверхностный слой металла заготовки, после чего абразивный или алмазный инструмент легко и эффективно снимает этот слой. Именно на этом принципе основана, например, высокоточная заточка твердосплавного инструмента на комбинированных станках.

Электрохимические методы обработки продолжают активно внедряться во всех ключевых отраслях машиностроения. Сфера их применения постоянно расширяется, а экономическая и технологическая эффективность неуклонно растет, открывая новые горизонты в производстве сложных деталей из современных материалов.