История развития металлургии — это непрерывная борьба за повышение качества металлов, направленная на улучшение их физических и механических характеристик. Фундаментом высокого качества служит химическая чистота материала. Даже минимальные количества примесей, таких как сера, фосфор, мышьяк или кислород, способны существенно снизить прочность и пластичность, делая металл хрупким и ненадёжным. Эти нежелательные элементы изначально содержатся в руде и коксе, и их удаление представляет сложную задачу. В традиционных процессах, например, в доменной или мартеновской печах, большая часть примесей переходит в шлак и удаляется. Однако эти же технологии могут стать источником загрязнения, так как вредные элементы из топливных газов вновь проникают в расплав. Прорывом в получении высококачественных материалов стала электрометаллургия — отрасль, где для производства металлов и их сплавов используется электрическая энергия. Сфера её применения не ограничивается выплавкой стали и включает процессы электролиза, в том числе расплавленных солей, что позволяет, например, получать алюминий из глинозёма (подробнее см. Металлургия).

Дуговые печи: основа производства

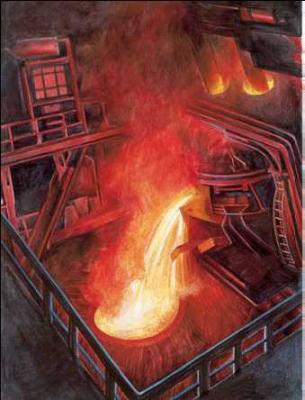

Значительную часть легированных и высококачественных сталей сегодня производят в дуговых электрических печах. Принцип их работы основан на создании мощной электрической дуги между угольными электродами и металлической шихтой, что позволяет достигать чрезвычайно высоких температур в рабочем пространстве.

Технологический процесс начинается с загрузки: свод печи снимают, загружают сырьё (чугун, лом, добавки), после чего свод возвращают на место. Через специальные отверстия в своде опускают электроды и подают электрический ток. Под действием дуги материалы быстро плавятся. Дальнейший ход процесса схож с мартеновским, но итоговый продукт обладает значительно более высокой чистотой. Современные крупные печи часто оснащены системами принудительного перемешивания расплава, что не только ускоряет плавку, но и гарантирует точный и однородный химический состав стали по всему объёму.

Индукционные печи: следующий уровень чистоты

Однако у дуговых печей есть ограничение: контакт расплава с угольными электродами может привести к неконтролируемому науглероживанию металла. Даже увеличение содержания углерода на доли процента делает сталь непригодной для ряда высокотехнологичных применений. Для получения особо чистых сплавов используют индукционные печи. Их сердце — огнеупорный тигель, окружённый индукционной катушкой (соленоидом). Нагрев происходит за счёт токов, индуцируемых в самом металле, что полностью исключает контакт с посторонними материалами. Кроме того, электромагнитное поле активно перемешивает расплав, обеспечивая равномерность состава и ускоряя химические реакции.

Вакуумные технологии и электрошлаковый переплав

Даже индукционная печь не может защитить металл от насыщения газами (кислородом, азотом, водородом). Для производства стали сверхвысокого качества применяют вакуумные электропечи (см. Вакуумная техника). Разрежение в рабочей камере заставляет газовые пузырьки покидать жидкий металл. Несмотря на эффективность, создание и обслуживание таких установок связано со сложным и дорогостоящим оборудованием, что стимулирует поиск альтернативных, более экономичных методов очистки.

Одним из таких методов стал электрошлаковый переплав, разработанный в Институте электросварки им. Е. О. Патона. В этом процессе электродом служит стержень из обычной стали. Его конец погружают в ванну с жидким шлаком, разогретым электрическим током. Металл электрода плавится, и капли, проходя через слой шлака, интенсивно очищаются от газов и неметаллических включений. Очищенный металл затем кристаллизуется в водоохлаждаемой медной изложнице, формируя слиток высокого качества.

Современные технологии: плазма и электронный луч

Развитие технологий привело к появлению ещё более совершенных установок — электронно-лучевых и плазменных (см. Электрофизические методы обработки и Плазменный генератор — плазмотрон). Сфокусированный электронный луч или высокотемпературная плазма способны создавать условия, недостижимые для традиционного огня. Эти методы позволяют получать сплавы исключительной, часто уникальной чистоты, открывая новые горизонты для материаловедения и высокотехнологичных отраслей промышленности.