В основе работы таких разнородных устройств, как телевизор, электронный микроскоп и промышленный сварочный аппарат, лежат одни и те же физические принципы. Ключевое отличие заключается в мощности используемого пучка электронов: для первых двух приборов достаточно малой мощности, тогда как в машиностроении требуются высокоэнергетические потоки.

Устройство и принцип работы

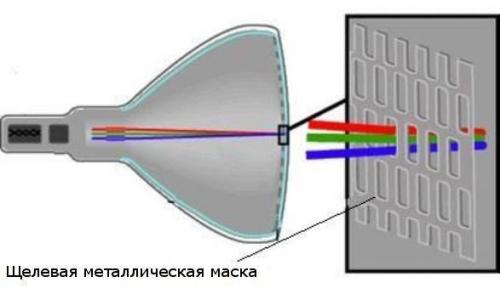

Сердцем любой электроннолучевой установки является электронная пушка, выполняющая роль источника и генератора электронов. Управление сформированным пучком осуществляется с помощью специальных устройств — пластин, катушек и других элементов, создающих электромагнитное поле высокого напряжения. Это поле отвечает за ускорение, фокусировку и точное направление электронного луча на обрабатываемую деталь.

Современные системы оснащены электронно-оптическими элементами динамической фокусировки. Их главное преимущество — способность практически мгновенно изменять фокусное расстояние всей системы по командам от управляющего компьютера, что обеспечивает высочайшую гибкость и точность обработки.

Для эффективной работы необходимо исключить взаимодействие электронов с молекулами воздуха, а также предотвратить окисление заготовки. Поэтому технологический процесс проводится в условиях глубокого вакуума, где давление в миллиарды раз ниже атмосферного. Заготовка и электронная пушка помещаются в специальную вакуумную камеру.

Области применения и преимущества

Термическая обработка и металлургия: Электронный луч действует как идеальная высокоточная печь. Он позволяет расплавлять металл в чрезвычайно тонком поверхностном слое. Последующее быстрое охлаждение за счет отвода тепла вглубь материала приводит к измельчению его кристаллической структуры. В результате хрупкие материалы приобретают пластичность, а их прочность достигает теоретического максимума. Например, закалка режущего инструмента таким методом увеличивает его срок службы в несколько раз.

Мощность современных установок, достигающая нескольких мегаватт, позволяет выплавлять слитки массой в десятки тонн. Электроннолучевой переплав обеспечивает беспрецедентную чистоту получаемого металла, будь то порошки, слитки сложной формы или переработанные отходы ценных металлов в стерильных условиях.

Сварка: Электронный луч способен сваривать любые материалы, включая тугоплавкие металлы, керамику и даже камни. Этот метод в 20 раз энергоэффективнее традиционной дуговой сварки, так как нагрев локализован именно в зоне соединения. Управление лучом с помощью магнитных полей позволяет с ювелирной точностью вести шов, оставляя массивное изделие неподвижным. Существуют гигантские сварочные камеры диаметром более 10 метров для обработки корпусов ракет или деталей атомных реакторов, где вес заготовок может достигать 25 тонн. Технология применяется даже в полевых условиях, например, при прокладке трубопроводов.

Нанесение покрытий и микроэлектроника: Метод электроннолучевого испарения заключается в бомбардировке поверхности мишени электронами, что приводит к её чистому испарению без примесей. Таким способом можно наносить тончайшие пленки из тугоплавких материалов — оксида алюминия, оксида кремния, стекла, карбидов металлов. Этот процесс незаменим в производстве интегральных схем для микроэлектроники.

Стерилизация и модификация материалов: Электронное облучение — экологически чистый и абсолютно безвредный (в отличие от химических методов) способ стерилизации продуктов питания, семян и медицинских препаратов. Воздействие пучков электронов на полимеры запускает процессы полимеризации, улучшая их свойства: повышается термостойкость, прочность, водо- и огнестойкость. Эта технология уже применяется для обработки автомобильных покрышек (значительно увеличивая их пробег), кабельной изоляции, лаков и других покрытий.

Перечисленные направления — лишь часть обширных возможностей электроннолучевой технологии (ЭЛТ), более подробно рассмотренных в статье об электрофизических методах обработки.

Будущее технологии

Электроннолучевые установки легко поддаются полной автоматизации и позволяют мгновенно переключаться между различными режимами работы. Все процессы происходят в замкнутом объеме, что исключает вредные выбросы газа, пыли или излишков тепла в окружающую среду. Таким образом, ЭЛТ является экологически чистой технологией, и её потенциал для промышленности будущего поистине огромен.