Первичная переработка нефти состоит из фракционирования нефти и мазута, включающего технологические процессы атмосферной ректификации нефти и вакуумной ректификации мазута. Процесс ректификации позволяет разделять многокомпонентные (три компонента и более) и сложные (непрерывные) смеси на два и более целевых компонента (продукта или фракции). Нефть, мазут и нефтяные фракции представляют собой сложные смеси с чрезвычайно большим числом компонентов, количество которых ограничивается не природой этих смесей, а лишь научно-техническими возможностями идентификации компонентов, например 10 или 100, и практической целесообразностью, а также возможностями тех или иных применяемых методов расчета многокомпонентной ректификации на ЭВМ. Для расчета ректификации сложная смесь обычно представляется в виде многокомпонентной смеси с тем или иным количеством условных компонентов: чем больше их число, тем выше в принципе точность расчетных показателей.

Дистилляция и ректификация как методы непрерывного физического разделения смесей нашли широкое применение в химической промышленности. Русский термин «перегонка» соответствует английскому термину «дистилляция» (Distillation). Однако иногда термин «дистилляция» (перегонка) употребляется в том же смысле, что и «ректификация» (Rectification), и это может внести принципальную неясность в понимании сущности процесса ректификации. Предпочтительно использовать термин дистилляция только как синоним перегонки, поскольку ректификация, как будет далее показано, является более сложным и совершенно иным массообменным процессом разделения (фракционирования) смесей в сравнении с массообменными процессами дистилляции (перегонки).

Сущность процесса перегонки. Перегонка (дистилляция) - процесс испарения сырьевой жидкой смеси или процесс конденсации сырьевой паровой (газовой) смеси различных по температурам кипения (по летучести) компонентов с целью получения одного продукта более легкого и другого продукта более тяжелого, чем исходное сырье. Перегонка осуществляется при нагревании (или снижении давления) жидкого сырья или при охлаждении (или повышении давления) парового (газового) сырья. В результате этого происходит односторонний массоперенос с образованием новой фазы: паровой (газовой) фазы при однократном испарении (ОИ) жидкости и, наоборот, жидкой фазы при однократной конденсации (ОК) пара, при этом все компоненты сырья присутствуют в обеих фазах. Но поскольку образовавшаяся новая жидкая фаза всегда тяжелее исходного сырья и новая паровая (газовая) фаза всегда легче сырья, то имеется простая физическая возможность эффективной сепарации (разделения) фаз за счет разности их плотностей.

Возможны три способа осуществления или реализации перегонки (дистилляции): однократная (частичная) перегонка (ОП) - это ОИ жидкости или ОК пара, многократная перегонка (МП) и постепенная перегонка (ПП). В процессах ОП образовавшиеся жидкая и паровая (газовая) фазы находятся в контакте между собой до наступления равновесия между ними. В процессах МП многократно (конечное число раз) повторяются процессы ОП, при этом образовавшаяся новая фаза, например паровая (газовая) фаза при ОИ жидкости или жидкая фаза при ОК пара (газа), удаляется после каждого акта равновесного контакта, а дальнейшей перегонке подвергается оставшаяся фаза. Постепенная перегонка (ПП) предполагает немедленное удаление образовавшейся в ходе процесса новой фазы, т. е. ее удаление в момент образования или непрерывное удаление новой фазы в момент ее образования. В промышленности наиболее широко применяются процессы ОП, реже используются процессы МП (например, для сепарации нефти от газа на нефтегазовых месторождениях и газа от газового конденсата на газоконденсатных месторождениях). Процессы ПП применяются обычно в лабораторной практике.

Процессы ОП смесей компонентов начинаются (совершаются) при любом изменении констант фазового равновесия компонентов, вызванном изменением давления и температуры. При снижении давления пластовой нефти при подъеме по скважине происходит ее ОИ с образованием газовой фазы - попутного нефтяного газа, который отделяется в сепараторе (обычно осуществляют процесс многократного испарения (МИ)). При снижении давления пластового газа при его подъеме по скважине происходит ретроградная, или обратная, конденсация с выделением жидкой фазы - газового конденсата, который отделяется от газа в сепараторах. При понижении давления насыщенного абсорбента (поглотителя) на некоторых установках переработки газа реализуется ОИ насыщенного абсорбента - его дегазация и регенерация, при этом возможно осуществление МИ до четырех ступеней. При повышении давления газа происходит его ОК с выделением в сепараторе жидкой фазы -конденсата; такова, например, сущность компрессионного метода разделения углеводородных газов на некоторых ГПЗ (ступеней сжатия и сепарации может быть несколько). При достаточном нагреве нефти в группе теплообменников или трубчатой печи происходит ее ОИ с разделением жидкой и паровой фаз в сепараторе, в питательной секции колонны или в низу отпарной секции колонны. При нагреве мазута в трубчатой печи осуществляется его ОИ, возможно ОИ мазута дополнительным его нагревом и/или понижением его парциального давления вводом перегретого водяного пара и созданием вакуума.

Сущность процесса ректификации. Процессы ОП не могут разделить исходную смесь на чистые компоненты (в этом их основной недостаток). Процессы МП позволяют выделить практически чистые компоненты, однако их количество оказывается небольшим (в этом недостаток процессов МП). Для получения продуктов любого качества в большом количестве служит процесс ректификации. При ректификации происходит многократное повторение процессов ОИ жидкости и ОК пара (газа). Но эти процессы осуществляются вполне определенным способом таким образом, что ректификация - это и не процесс ОП, и не процесс МП, а качественно иной массообменный процесс.

Главная особенность осуществления ректификации состоит в том, что на каждом уровне (контактной тарелке) ректификационной колонны одновременно протекает двусторонний массоперенос: с одной стороны, процесс ОИ стекающей сверху вниз более легкой и более холодной жидкости и, с другой стороны, процесс ОК поднимающегося снизу вверх более тяжелого и более горячего пара (газа). Тепло конденсации пара (газа) используется для испарения жидкости. В итоге в пар (газ) переходят более легкие, летучие компоненты, а в жидкость - менее легкие и менее летучие, т. е. более тяжелые компоненты. Поэтому ректификация осуществляется в специальных вертикальных колонных аппаратах, имеющих контактные устройства (тарелки), которые обеспечивают стекание жидкости сверху вниз и движение пара (газа) снизу вверх, контактирование паровой (газовой) и жидкой фаз и затем их сепарацию (отделение друг от друга). В контактирование вступают входящие на тарелку неравновесные паровая (газовая) и жидкая фазы, результатом чего является образование новых равновесных паровой (газовой) и жидкой фаз, которые затем отделяются друг от друга. На тарелке имеются зона входа жидкости, зона входа пара (газа), зона контактирования жидкости и пара (газа), зона отделения жидкости от пара (газа) и отвода жидкости, зона отделения пара (газа) от жидкости и отвода пара (газа). В промышленности имеются разнообразные конструкции ректификационных контактных устройств, которые имеют разные показатели работы и различные области их эффективного применения.

При ректификации бинарных смесей поднимающийся вверх по аппарату пар (газ) становится все легче, т. е. в поднимающемся паре (газе) концентрируется так называемый низкокипящий компонент (НКК), более легкий, летучий, с меньшей температурой кипения, и, наоборот, стекающая вниз по аппарату жидкость становится все тяжелее, т. е. стекающая жидкость обогащается так называемым высококипящим компонентом (ВКК), более тяжелым, менее летучим, с большей температурой кипения. Верхний паровой продукт ректификационной колонны при достаточном числе контактных тарелок может содержать практически чистый НКК, а нижний жидкий продукт ректификационной колонны будет содержать практически чистый ВКК. Ректификация не позволяет в принципе получить абсолютно чистые НКК и ВКК, в обоих продуктах ректификационной колонны присутствуют НКК и ВКК, однако степень концентрирования (чистоты) верхнего продукта по НКК и нижнего продукта по ВКК может быть достигнута какой угодно высокой (99,99 % и более).

При ректификации многокомпонентных смесей все компоненты исходного сырья присутствуют в принципе в верхнем и нижнем продуктах ректификационной колонны. Однако при выборе границы деления сырья на целевые продукты между какой-либо парой ключевых компонентов - парой близлежащих по температурам кипения компонентов и необходимом числе контактных тарелок в верхний продукт предпочтительно переходят компоненты более легкие, чем легкий ключевой компонент (JIKK), и, наоборот, в нижний продукт предпочтительно переходят компоненты более тяжелые, чем тяжелый ключевой компонент (ТКК). JIKK и ТКК присутствуют в заданном количестве в обоих продуктах, а концентрация остальных компонентов в продуктах зависит от числа тарелок, флегмового и парового чисел и других показателей работы ректификационной колонны.

Простая полная ректификационная система (колонна) состоит из пяти секций (блоков, частей). В питательную секцию (ПС) вводится исходное сырье в одном из пяти возможных фазовых состояний (недогретая жидкость, насыщенная жидкость, парожидкая смесь, насыщенный пар, перегретый пар), чаще сырье поступает в парожидком состоянии.

Выше ПС находится укрепляющая (концентрационная) секция (УС), ее назначение - обогатить (укрепить) поднимающийся пар (газ) более легкими (более летучими) компонентами. Пар с верха УС поступает в конденсационную секцию (КС) - конденсатор внешний или внутренний, где за счет отвода тепла образуется жидкое орошение, возвращающееся на верх УС.

Ниже ПС располагается отпарная (исчерпывающая, отгонная) секция (ОС), ее назначение - отпарить (исчерпать, отогнать) из жидкости в пар (газ) более легкие компоненты, следовательно, обогатить жидкость более тяжелыми компонентами. Жидкость с низа ОС поступает в испарительную секцию (ПС) -испаритель внешний или внутренний, где за счет подвода тепла образуется паровое (газовое) орошение, возвращаемое под низ ОС. Полная ректификационная колонна (система) из пяти секций называется простой, она делит исходное сырье на два продукта: верхний, называемый иногда дистиллятом, ректификатом, и нижний, называемый иногда остатком. Питание УС состоит из паровой (газовой) фазы (если она имеется) сырья и парового (газового) потока с верха ОС. Питание ОС состоит из жидкой фазы (если она есть) сырья и жидкого потока с низа УС. Верхний продукт колонны может быть получен в жидком состоянии при полной конденсации в КС или раздельно в жидком и паровом (газовом) состоянии при частичной конденсации в КС. Нижний продукт колонны получается всегда в жидком состоянии, так как в ИС обычно протекает частичное испарение жидкости.

Простая колонна делит одно сырье на два продукта. Простая ректификационная колонна может быть неполной. Например, неполная простая укрепляющая колонна не имеет ОС и ИС, поэтому сырье паровое (газовое) подается под низ УС, в этом случае только верхний продукт получается регулируемого качества. Неполная простая отпарная колонна не имеет УС и КС, жидкое сырье поступает на верх ОС, только нижний продукт получается регулируемого качества. Полная колонна имеет все пять секций, что позволяет регулировать качество верхнего и нижнего продуктов.

Сложная колонна имеет два и более ввода сырья и три и более продукта: первый верхний (самый легкий), второй нижний (самый тяжелый), третий и следующий продукты отбираются как боковые промежуточные, при этом третий продукт более легкий, чем четвертый продукт, и т.д. Вводы сырья и выводы боковых продуктов делят сложную колонну на секции, часть которых может быть вынесена из основного аппарата в отдельно стоящий аппарат. Сложная колонна объединяет в себе две и более простые колонны со всеми их секциями. Чаще всего основную колонну выполняют в виде расположенных одна выше другой укрепляющих секций с одной нижней отпарной секцией, тогда верхним продуктом будет наиболее легкая фракция из сырья, а нижним продуктом - наиболее тяжелая фракция из сырья. Остальные от-парные секции (их может быть 2-4) оформляются в виде отдельной составной колонны или отдельно стоящих отпарных колонн (секций), из которых отбираются боковые продуктовые фракции. Сложные колонны обычно применяют для атмосферной ректификации нефти и вакуумной ректификации мазута.

Образование жидкого орошения. Жидкое орошение образуется в конденсационной секции ректификационной колонны за счет отвода определенного количества тепла в конденсаторе при ОК (полной или частичной) пара (газа), покидающего укрепляющую секцию колонны. Конденсатор для небольших ректификационных колонн может быть внутренним (встроенным), расположенным внутри верхней части колонны или непосредственно на верхнем штуцере колонны. Для крупнотоннажных ректификационных колонн ГПЗ, НПЗ и НХЗ конденсаторы в виде группы теплообменных аппаратов с водяным хладоагентом или аппаратов воздушного охлаждения располагаются вне колонны на отдельно стоящей этажерке или на отдельном фундаменте. Во внутреннем конденсаторе осуществляется частичная ОК пара (газа) с верхней тарелки УС колонны, откуда образовавшееся жидкое орошение (горячее испаряющееся орошение) стекает на верхнюю тарелку УС, а несконден-сировавшийся пар (газ) покидает верх колонны как верхний продукт. Во внешнем конденсаторе возможна полная ОК пара (газа) с верха УС, тогда часть жидкого верхнего продукта из рефлюксной емкости насосом возвращается как жидкое орошение (холодное испаряющееся орошение) на верх УС, а другая часть жидкости служит жидким верхним продуктом колонны. При полной ОК пара состав сконденсировавшейся жидкости такой же, как и состав пара.

С другой стороны, возможна и частичная ОК пара (газа), когда образовавшийся жидкий поток из рефлюксной емкости служит жидким орошением и жидким верхним продуктом колонны, а несконденсировавшийся пар (газ) из рефлюксной емкости (служащей в этом случае и сепаратором) будет также другим верхним продуктом колонны, что случается обычно при присутствии в паре (газе) с верха УС углеводородных газов Q-C4 и других трудноконден-сируемых компонентов. Выбор того или иного режима полной или частичной ОК зависит от рабочего давления конденсации и имеющегося в наличии хла-доагента. При необходимости возможно дополнительное компримирование несконденсировавшегося пара (газа) или использование искусственных хла-доагентов (аммиак, пропан, рассолы), понижающих температуру конденсации, а также двухступенчатая ОК пара (газа) с верха колонны при разных давлениях или температурах в ступенях ОК.

В сложных ректификационных колоннах фракционирования нефти и мазута для образования жидкого орошения укрепляющих секций (бензиновой, дизельной, вакуумных дистиллятов) используют также неиспаряющееся промежуточное циркуляционное орошение (ПЦО) в виде жидкости, отбираемой с некоторой тарелки укрепляющей секции и насосом прокачиваемой через холодильник для охлаждения на 50-100 °С с возвратом жидкости на верхнюю тарелку (или нижерасположенную) укрепляющей секции, т. е. выше места отбора этой жидкости. Жидкость более холодная, чем пар (газ), в этом сечении секции частично его конденсирует с образованием дополнительного количества жидкого орошения определенного состава. Циркуляционное орошение для верхней укрепляющей секции называется верхним (ВЦО). Каждое ПЦО и ВЦО требует 4-5 конденсационных тарелок, на одну укрепляющую секцию предусматривают обычно одно ПЦО. Сочетание испаряющегося жидкого орошения (или ВЦО) с ПЦО в верхней секции и наличие многих ПЦО во всех секциях позволяют создавать более равномерный поток флегмы по высоте колонны и уменьшить за счет этого ее диаметр. Но, с другой стороны, ПЦО ухудшает эффективность массопереноса и четкость разделения углеводородов.

Образование парового орошения - такая же важная техническая необходимость для нормальной работы отпарных секций ректификационной колонны, как необходимость жидкого орошения для работы укрепляющих секций колонны. ОИ (обычно частичное) жидкого потока с нижней тарелки отпарной секции (ОС) за счет подвода определенного количества тепла в испарительной секции (ИС) колонны создает паровое орошение, подаваемое под нижнюю тарелку ОС. Для небольших ректификационных колонн испаритель (трубчатый теплообменный аппарат) может располагаться непосредственно в низу отпарной секции в слое жидкости. Для образования больших количеств парового орошения температурой до 140-160 °С используют внешние испарители с паровым пространством с использованием разных теплоносителей - водяного пара с разной температурой и других горячих жидких потоков. Жидкость с низа ОС перетекает (или подается насосом) в испаритель, образовавшиеся пары из которого поступают по нижнюю тарелку ОС, а неис-парившаяся жидкость из испарителя насосом отводится как жидкий нижний продукт колонны или отдельной отпарной секции сложной колонны.

Для создания еще больших количеств парового орошения температурой до 350 °С применяют трубчатые печи. Нагрев жидкости и ее частичное испарение в трубном змеевике печи происходят за счет горячих дымовых газов, образовавшихся при сжигании в форсунках или горелках трубчатой печи топлива жидкого (мазут) или газообразного (сухой газ С,-С2- заводское топливо). Парожидкая смесь - так называемая горячая струя из печи - поступает в низ отпарной секции для сепарации на специальных устройствах (каскадных тарелках). Паровая фаза служит паровым орошением под нижнюю тарелку ОС, жидкая фаза смешивается с жидким потоком с нижней тарелки ОС. Часть жидкости с низа ОС является жидким нижним продуктом колонны или ОС сложной колонны. Выбор той или иной схемы образования парового орошения, равно как и жидкого орошения, зависит от многих техникоэкономических факторов.

Иногда в низ ОС ректификационной колонны подводят так называемый испаряющий агент - перегретый водяной пар или другой инертный газовый поток (водород, азот, природный газ, легкие топливные фракции) - с целью снижения парциального давления углеводородов в общем паровом (газовом) потоке, поднимающемся по высоте колонны. Понижение парциального давления углеводородов снижает требуемую температуру их испарения, т. е. присутствие водяного пара аналогично по производимому эффекту понижению рабочего давления ректификации, которое не только повышает эффективность массопереноса при ректификации, но и позволяет разделять термически нестойкие вещества, например тяжелые нефтяные фракции. Водяной пар должен оставаться перегретым (т. е. иметь определенные параметры) при движении по всей высоте колонны и не должен конденсироваться в колонне, что опасно для ее эксплуатации, так как сконденсированные капли водяного пара вновь испаряются со «взрывным» эффектом. Поэтому водяной пар должен конденсироваться только лишь во внешнем конденсаторе, а водяной конденсат отделяется от жидких нефтяных фракций в рефлюксной емкости.

Эффект использования перегретого водяного пара высок только при сравнительно небольших рабочих давлениях (0,15-0,30 МПа) и особенно при вакуумной ректификации. Серьезные недостатки использования водяного пара при ректификации состоят прежде всего в необходимости существенного увеличения диаметра колонны (например, от 5,8 до 8,6 м) и в трудности тонкого отделения водяного конденсата от газовых и нефтяных жидких фракций. Использование перегретого водяного пара возможно и при наличии парового орошения, создаваемого, например, испарителем. Но водяной пар не может заменить необходимое для механизма ректификации паровое орошение, которое должно подаваться в низ каждой отпарной секции колонны, а с другой стороны, присутствие водяного пара снижает эффективность массопереноса и четкость разделения углеводородов.

В практике фракционирования нефти и мазута именно сложности создания необходимых количеств жидкого орошения в укрепляющих секциях и парового орошения в отпарных секциях неминуемо являются причиной низкого качества фракционирования нефтяных фракций по требуемым температурам их выкипания (температурное налегание смежных фракций) и по недостаточной отпарке получаемых фракций от более легких компонентов.

Атмосферная ректификация нефти. Существуют многочисленные варианты технологических схем фракционирования нефти и мазута в зависимости от качества перерабатываемых нефтей, содержания в них светлых нефтяных фракций, легких газообразных углеводородов, сернистых соединений, от отбора и качества промежуточных нефтяных фракций, ассортимента товарных топлив и масел и другой продукции, от удельных энергозатрат, от комбинирования или взаимосвязи с другими установками НПЗ и др. Например, зарубежные тенденции проектирования были давно ориентированы на уменьшение числа ректификационных колонн (например, атмосферный блок, как правило одноколонный, а в существующей в СНГ практике в 80 % атмосферных блоков применяют двухколонное исполнение), на создание максимальной разделительной мощности ректификационных колонн за счет увеличения числа контактных тарелок, использование новых конструкций контактных тарелок и насадочных устройств с небольшим гидравлическим сопротивлением, максимальное понижение рабочего давления при ректификации нефти и особенно мазута, применение эффективных вакуумсоздающих систем, снижение расхода водяного пара в низ отпарных секций или полный отказ от применения водяного пара, а также на увеличение первоначальных капитальных затрат на ректификационные системы и уменьшение эксплутационных затрат при их длительной работе, на достижение повышенной точности расчетных показателей при проектировании оборудования технологических установок.

Опишем только принцип технологических установок фракционирования нефти и мазута, не вдаваясь в детали их постоянного совершенствования, которые осуществляются непрерывно как на старых установках при их реконструкции и модернизации, так и в проектах новых технологических установок.

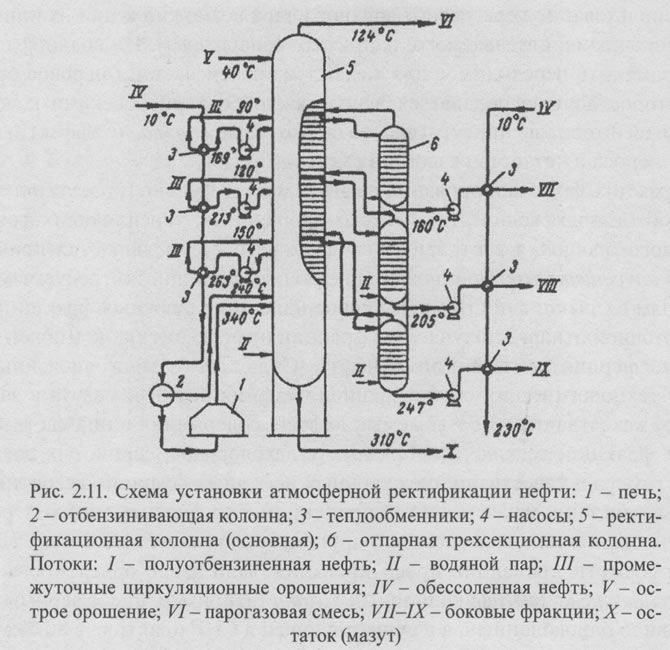

Атмосферная ректификация нефти (рис. 2.11) состоит во фракционировании предварительно глубоко обезвоженной и обессоленной нефти на фракции: газ, легкую и тяжелую бензиновые, керосиновую, дизельную фракции и мазут - атмосферный остаток. Разделение нефти может осуществляться в одной сложной ректификационной колонне, работающей при абсолютном

давлении в ее верхней части 0,11-0,15 МПа. С верха колонны из рефлюксной емкости получают несконденсировавшийся углеводородный газ Cj-C4 и фракцию легкого бензина НК - 120 °С. Низ колонны покидает мазут (выше 350 °С), боковыми дистиллятами отбирают фракции тяжелого бензина (120-180 °С), керосиновую (180-240 °С) и дизельную (240-350 °С). Атмосферный блок включает в себя сложную ректификационную колонну с вынесенными тремя отпарными секциями в виде отдельной составной колонны, трубчатую печь, группу теплообменников, группу холодильников, конденсатор пара (газа) с верха колонны, рефлюксную емкость, насосы и другое оборудование.

Нефть температурой 30-40 °С насосом прокачивается через группу теплообменников для нагрева получаемыми горячими нефтяными фракциями (бензиновой, керосиновой, дизельной, мазутом) до температуры 180-220 °С и поступает в трубный змеевик нагревательно-испарительной трубчатой печи, где нагревается до температуры 330-350 °С и разделяется на паровую и жидкую фазы в питательной секции ректификационной колонны. В низ всех отпарных секций вводится определенное и разное количество перегретого водяного пара для понижения парциального давления углеводородов и, следовательно, для понижения их температуры кипения и исключения термического разложения тяжелых углеводородов, которое начинается при температуре 340-380 °С. Пар (газ) с верха колонны температурой 110 °С частично конденсируется в водяном конденсаторе; в рефлюксной емкости несконден-сировавшийся газ отделяется от сконденсировавшегося жидкого потока, который, в свою очередь, разделяется отстаиванием на выводимый водяной конденсат и жидкую фракцию легкого бензина температурой 30-40 °С, часть которой насосом возвращается как жидкое орошение верха колонны, а оставшаяся часть служит продуктовой фракцией. Боковые дистилляты (отборы) выводятся с низа соответствующих отпарных секций при температурах 160 °С (фракция тяжелого бензина), 220 °С (керосиновая фракция) и 250 °С (дизельная фракция) и насосом прокачиваются через группу теплообменников для нагрева нефти. С низа колонны мазут температурой 320 °С насосом направляется также в теплообменники для нагрева нефти. Все получаемые фракции подаются по назначению в другие аппараты или на другие установки для их дальнейшей переработки.

Распределение отбираемых фракций может отличаться от описанного выше, но это решается обычно на стадии проектирования установки, т. е. при выборе числа укрепляющих и отпарных секций колонны, расчете числа тарелок в них, количеств промежуточных циркуляционных орошений, вводимого водяного пара и др. Например, возможен боковой отбор двух дизельных фракций - легкой и тяжелой. Это зависит от качества нефти и ассортимента получаемых фракций для их дальнейшей переработки. Схема теплообмена на каждой установке обычно также бывает разной: например, если на установке атмосферной ректификации нефти имеется свое обезвоживание и обессоливание нефти, то она поступает в атмосферный блок температурой 120-140 °С. Если на установке скомбинированы и имеются блоки других процессов дальнейшей переработки фракций (например, вторичная ректификация бензиновых и дизельных фракций, каталитический риформинг, вакуумная ректификация мазута), то схема теплообмена между потоками будет иной.

Блок атмосферной ректификации нефти с двумя колоннами применяется с целью предварительного отбора углеводородных газов и фракции легкого бензина (при их больших количествах в нефти); удаления сернистых соединений, особенно меркаптанов, которые аккумулируются преимущественно во фракции легкого бензина и, следовательно, снижения коррозии верхней части основной атмосферной колонны; уменьшения размеров (диаметра и высоты) основной колонны и мощности ее трубчатой печи; удаления воды из нефти при недостаточном предварительном обезвоживании нефти; повышения технологической гибкости установки при возможной переработке разных по качеству нефтей особенно по содержанию сернистых соединений, легких фракций и др. Первая из двух колонн работает при давлении на верху колонны 0,3-0,5 МПа и температуре 110-115 °С, она отбирает из нефти неконденси-ровавшиеся газы и фракцию легкого бензина. Поэтому эта колонна иногда называется отбензинивающей колонной или стабилизатором нефти. Предварительно нагретая до температуры 220-240 °С нефть входит в питательную секцию простой ректификационной колонны, в низ отпарной секции которой подается паровое орошение - горячая струя через трубчатую печь для поддержания температуры низа колонны 240-260 °С. С низа первой колонны частично отбензиненная нефть догревается до температуры 330-350 °С в другой трубчатой печи и подается в питательную секцию основной атмосферной сложной ректификационной колонны для получения фракции тяжелого бензина верхним продуктом колонны, мазута нижним продуктом колонны и боковых дистиллятов - керосиновой и дизельной фракций. На начало 2001 г. мощности НПЗ в мире составляли (млн т/год) по атмосферной ректификации нефти 4060 и 1480 по вакуумной ректификации мазута, из них в Северной Америке соответственно 1000 и 495, в Западной Европе - 740 и 290, в России и СНГ-430 и 160.

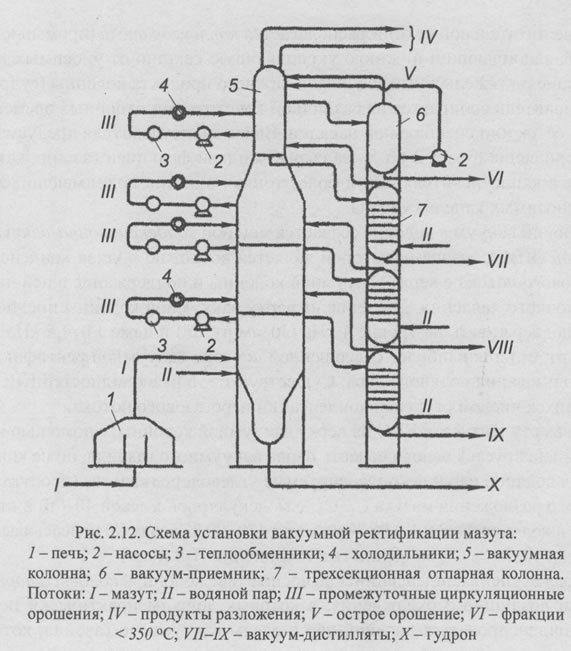

Вакуумная ректификация мазута. Вакуумная ректификация применяется для разделения смесей тяжелых углеводородов, температура кипения которых при нормальном атмосферном давлении 0,1013 МПа (760 мм рт. ст.) выше температурного порога термической стабильности углеводородов 340-380 °С. В зависимости от профиля НПЗ и качества нефти при вакуумной ректификации мазут можно разделять (фракционировать) при топливном профиле НПЗ на широкую фракцию вакуумного газойля 350-500 °С (сырье для каталитического крекинга или гидрокрекинга) и на вакуумный остаток -гудрон (сырье для висбрекинга, коксования и производства битума). При топливно-масляном профиле НПЗ мазут фракционируют на 2-4 боковых вакуумных дистиллята для производства базовых масел и дальнейшего получения определенного ассортимента товарных нефтяных масел, а также на вакуумный остаток - гудрон. В качестве примера опишем одну из установок вакуумной ректификации мазута (рис. 2.12).

Атмосферный остаток - мазут температурой 320-330 °С насосом подается в вакуумную трубчатую печь для максимально возможного нагрева до температуры 400-425 °С. Максимальное частичное испарение мазута в трубчатой печи достигается в результате глубокого вакуума и ввода значительного количества перегретого водяного пара температурой 400-450 °С. Парожидкая мазутная смесь направляется в питательную секцию сложной вакуумной ректификационной колонны, где поддерживается абсолютное давление 7-9 кПа (50-70 мм рт.ст.). В низ отпарной секции и питательную секцию вакуумной колонны также вводится водяной пар. В вакуумной сложной колонне выше питательной секции расположены пять укрепляющих секций, четыре отпар-ные секции оформлены в виде выносной составной колонны. Продуктами сложной колонны являются вакуумный газойль - верхний боковой дистиллят из колонны, четыре узкие масляные фракции с низа соответствующих отпарных секций (сверху вниз): 1-й дистиллят, 2-й дистиллят, 3-й дистиллят и 4-й дистиллят. Нижний продукт колонны - вакуумный остаток (гудрон) также является ценной остаточной масляной фракцией выше 500 °С. Рабочее давление на верху вакуумной колонны 4,3 кПа (32 мм рт. ст.) создается мощной вакуумсоздающей системой. Температура верха колонны 60 °С, на верх

нюю тарелку колонны поступает верхнее циркуляционное орошение (ВЦО) -это вакуумный газойль температурой 53 °С. С низа верхней укрепляющей секции колонны вакуумный газойль отбирается температурой 140 °С, насосом прокачивается через теплообменник для нагрева нефти на установку и через водяной холодильник. Часть вакуумного газойля служит как ВЦО, а другая часть направляется на дальнейшую переработку. Основной задачей ВЦО является полная конденсация углеводородного парового потока, который практически не должен поступать в вакуумсодержащую систему.

Боковые масляные дистилляты отбираются с низа соответствующих от-парных секций, под нижнюю тарелку которых подается перегретый водяной пар. Масляные дистилляты с низа отпарных секций имеют температуру 215 °С (1-й дистиллят), 255 °С (2-й дистиллят), 278 °С (3-й дистиллят) и 315 °С (4-й дистиллят). Эти дистилляты и вакуумный остаток насосом прокачиваются через теплообменники, а потом через холодильники для охлаждения до температуры 80-120 °С. В каждой укрепляющей секции вакуумной колонны организуется свое промежуточное циркуляционное орошение (ПЦО) для создания жидкого орошения секции.

Выше питательной секции располагается каплеуловитель (промывной сепаратор), защищающий нижнюю укрепляющую секцию от уносимых вверх брызг (капель) тяжелых углеводородов нижнего продукта колонны (гудрона). Каплеуловитель собирается из различной конструкции отбойных элементов, пакетов сеток или специальной насадки. Выше каплеуловителя предусматривается орошение (более 2 об. % на сырье) жидкой фракцией газойля как для промывки каплеуловителя, так и более тонкой очистки поднимающихся паров от уносимых капель гудрона.

Глубокий вакуум в колонне создается мощной конденсационно-вакуумной системой (КВС), задачами которой является возможно полная конденсация парогазового потока с верха вакуумной колонны и поддержание в ней низкого остаточного давления. Давление на верху вакуумной колонны предпочтительно поддерживать на уровне 4 кПа (30 мм рт. ст.) и даже 1,0-1,5 кПа (7,5— 11,3 мм рт. ст.) для наиболее совершенной «сухой» вакуумной ректификации без использования водяного пара. Существуют 5-6 разновидностей КВС, отличающихся числом ступеней конденсации парогазового потока.

Первая ступень - это ВЦО на верху вакуумной колонны, с помощью которого конденсируется основная часть паров вакуумного газойля, но не конденсируется водяной пар и неконденсируемые углеводородный газ (продукт термического разложения мазута Cj-C6+ с молекулярной массой 40-70) и инертный газ в количестве 0,01-0,05 % на мазут (70-90 % воздуха, подсасываемого в колонну, 10-30 % С02 и сернистые соединения H2S и др.).

Вторая ступень конденсации - выносные (вне колонны) конденсаторы водяного и воздушного охлаждения, в которых должны практически полностью сконденсироваться водяной пар и следы вакуумного газойля, которые отделяются в сепараторе.

Третья ступень конденсации - это барометрический конденсатор смешения, в котором водой конденсируются и абсорбируются (поглощаются) наиболее легкие углеводороды. Барометрический конденсатор потребляет большое количество воды, которая загрязняется нефтепродуктами и сернистыми соединениями, что требует ее специальной очистки. Поэтому в настоящее время применение барометрического конденсатора смешения стараются ограничить.

Четвертая ступень конденсации - промежуточные последовательно соединенные конденсаторы вакуумных эжекторов (работающих на водяном паре высокого давления 1,5 МПа и больше), которых может быть до 3-5.

Вторая ступень также малоэффективна, так как она имеет большое гидравлическое сопротивление и ее желательно заменять усовершенствованной первой ступенью. С другой стороны, достигаемый вакуум в барометрическом конденсаторе смешения определяется температурой хладоагента - воды, которую желательно иметь не выше 20 °С (лучше 10-15 °С). Расход водяного пара на эжекцию составляет 1-3 мае. % на мазут при расходе водяного пара на вакуумную ректификацию 2,5-3,0 мае. % на мазут. Иногда до барометрического конденсатора смешения устанавливают предварительный эжектор, через который проходят все пары и газы с верха колонны. Он требует большого расхода водяного пара - эжектирующего агента, его размеры для вакуумной колонны производительностью 3 млн т мазута в год следующие: длина 12 м и диаметр 1,5 м (в горловине). Такой эжектор может создавать давление на верху колонны 6,7 гПа (50 мм рт. ст.) при температуре охлажденной воды 30 °С. В последние годы стали заменять паровые эжекторы вакуумными насосами, которые, несмотря на более высокую стоимость электроэнергии, могут оказаться значительно выгоднее не только за счет уменьшения энергии на создание вакуума, но за счет исключения загрязнения сточных вод из барометрических конденсаторов смешения.

Основными проблемами углубления переработки нефти являются реализация отбора от мазута широкой масляной фракции до 560-580 °С и получение утяжеленного вакуумного остатка в качестве сырья для производства битума и кокса. В 2006 г. 50 % из 26 российских НПЗ не имели комплексов глубокой переработки нефти. При производстве высококачественных базовых масел необходимо получать узкие 50- и даже желательно 30- градусные масляные фракции, что представляет также чрезвычайно сложную задачу по достижению высокой четкости разделения фракций при вакуумной ректификации (уменьшение налегания температур выкипания смежных фракций увеличивает отбор каждой фракции). Эти проблемы взаимосвязаны с уменьшением использования водяного пара или с его полным исключением при «сухой» вакуумной ректификации. Применение водяного пара, который понижает парциальное давление углеводородов и исключает их частичное термическое разложение (положительная роль), ухудшает эффективность массопереноса на тарелках. При подаче водяного пара в колонну, например, в количестве 2 мае. % на мазут его объем составляет до 40-50 % общего объема паров, двигающихся в колонне, тем самым значительно увеличивая диаметр колонны. Водяной пар перегружает конденсационно-вакуумную систему (КВС) и снижает ее эффективность или требует дорогостоящей и громоздкой КВС также с большим потреблением дорогого водяного пара для многоступенчатых эжекторных устройств. Диаметр вакуумных крупнотоннажных колонн в наиболее нагруженных сечениях достигает 10 м (в некоторых проектах установок предусматривался диаметр до 12 м), большой объем аппарата обусловливает значительный подсос внешнего воздуха (0,15 мае. % на мазут и более), что также перегружает КВС.

Наибольшее число тарелок в вакуумной колонне принимается равным 25-30 (хотя этого всегда недостаточно) только потому, что они обычно имеют нежелательно большое гидравлическое сопротивление. Число укрепляющих секций в колонне и, следовательно, число боковых отборов масляных фракций снижаются до 2-3 вместо иногда требуемых 4-5 опять же по причине технических трудностей по созданию низкого давления как на верху колонны, так и в ее питательной секции, которое повышается из-за большого общего гидравлического сопротивления расположенных выше тарелок даже при достаточно низком давлении на верху колонны. Рекомендуется устанавливать между укрепляющими секциями дополнительные сепарационные устройства для улавливания уносимых снизу капель и брызг более тяжелых фракций, а это вновь увеличивает общее гидравлическое сопротивление колонны от питательной секции до ее верха.

При диаметре колонны свыше 6-8 м возникают специфические технические сложности по обеспечению однородности массопереноса на тарелке при изменяющемся по ее длине и рабочей поверхности градиенте уровня жидкости на тарелке. Указанные выше трудноразрешимые на старом оборудовании (контактные тарелки, КВС и др.) проблемы ставят перед проектировщиками и эксплуатационниками новые задачи по переходу на «сухую» вакуумную ректификацию, на уменьшение максимального диаметра вакуумной колонны до 6-8 м, на достижение давления на верху колонны до 0,8-1,5 кПа (6,0-11,3 мм рт. ст.) и в питательной секции до 4-5 кПа (30-38 мм рт. ст.), на использование в качестве контактных устройств новых регулярных сетчатых насадок «Зульцер», «Гудлоу», «Глитч-Грид», «Перформ-Грид» и др. Насадка «Гудлоу» изготавливается в виде пакетов свернутой в рулон гофрированной нержавеюшей проволочной сетки с диаметром проволоки 0,1 мм, насадка «Зульцер» - также из гофрированной сетки с диаметром проволоки 0,16 мм. Г идравлическое сопротивление регулярных сетчатых насадочных устройств может быть снижено до 0,13-0,26 кПа (1-2 мм рт. ст.) на одну теоретическую ступень против 0,26-1,70 кПа (2-15 мм рт. ст.) и выше для наиболее совершенных конструкций контактных тарелок (клапанных и др.).

В химической промышленности насадочные колонны применяются обычно при диаметре аппарата до 4 м. Однако в литературе описано применение регулярных сетчатых насадок для вакуумных ректификационных колонн при диаметре 6-8 м. В вакуумных колоннах диаметром 9 м для ректификации мазута на широкую фракцию и гудрон на установке производительностью 6 млн т нефти/год успешно применяли регулярную насадку «Глитч-Грид». Имеется опыт применения регулярной насадки «Перформ-Грид» для колонн диаметром 5-7 м и более. Успешно решается проблема применения нерегулярных насадок фирмой «Нортон» (США) для аппаратов диаметром до 12 м. Например, насадки из дугообразных седел «Инталокс Метал» (размером 25, 40 и 50 мм со свободным объемом до 97,9 %) рекомендуются для вакуумной и глубоковакуумной ректификации, для разделения моноолефинов, ароматических изомеров, криогенного фракционирования и производства тяжелой воды - ректификации изотопов воды.

Известными разработчиками промышленных установок атмосферной ректификации нефти и вакуумной ректификации мазута являются фирмы «АВВ Lummus», «Foster Wheeler», «Axens», «Shell», «Koch Glitsch», «Sulzer» и др.

ми, т. е. применение хеморектификационных процессов. С 1970-х годов известны примеры их успешного применения в химической промышленности. Испытывались в нефтепереработке, например, процессы, которые сочетают в одном аппарате вакуумную ректификацию мазута с гидроочисткой нефтяных остатков.