Это процессы очистки нефти от воды и минеральных солей. Глубокое обессоливание нефти обеспечивает снижение коррозии и уменьшение отложений в аппаратуре, улучшение качества нефтяных фракций, в том числе и по содержанию металлов. Нефть, поступающая в колонну атмосферной ректификации, должна содержать воды не более 0,2 мае. % и солей не более 5 мг/л, в то время как в добываемой из скважины нефти содержание воды может быть от 5 до 90 % и минеральных солей до 10-15 кг/т. После промысловой подготовки нефти к транспорту содержание солей в ней снижается до 40-1800 мг/л и воды до 0,2-1,0 мае. %.

Уменьшение содержания солей в нефти с 8-14 до 3 мг/л снижает потери от коррозии и позволяет не только увеличить межремонтный период работы установок ректификации нефти и мазута от 1-2 до 3-5 лет, но и продлить межремонтный период работы установок вторичной переработки нефтяных фракций, а также уменьшить расход технологического топлива, реагентов и катализаторов.

Вода и нефть взаимно нерастворимы, но при интенсивном перемешивании они образуют водонефтяную дисперсную смесь - эмульсию «вода в нефти», разделение которой в отстойниках не происходит из-за малого диаметра частиц диспергированной воды (от 0,1 до 1000 мкм). Минеральные соли присутствуют растворенными в воде, поэтому при обезвоживании нефти происходит и ее обессоливание. Разрушают водонефтяные эмульсии гидромеханическим, термохимическим и электротермохимическим методами, для чего создана и соответствующая аппаратура.

Гидромеханический метод отстаивания нефти с целью расслоения пластовой воды и нефти, а также для осаждения мелких частиц диспергированной воды в слое нефти осуществляется в гравитационных отстойниках различной конструкции. Отстойники - это обычно горизонтальные цилиндрические аппараты объемом 100-150 м3 с большой поверхностью раздела фаз, в которых отстаивание нефти происходит в течение 1-2 ч при температуре 120-140 °С и давлении до 1,5 МПа. Простое отстаивание нефти малоэффективно, но оно входит обязательным элементом во все другие методы обезвоживания.

Термохимический метод использует добавление в нефть деэмульгаторов, которые химически разрушают оболочку мельчайших глобул диспергированной воды. Мелкие глобулы воды объединяются друг с другом, и образовавшиеся глобулы крупного диаметра осаждаются с гораздо большей скоростью. Деэмульгаторы (5-50 г/т нефти) в смесителе добавляют к нефти, которая при температуре 60-100 °С направляется в горизонтальный отстойник. Деэмульгаторы чрезвычайно разнообразны, их состав и добавляемое количество подбирают экспериментально для каждой нефти разных месторождений. Наибольшее применение получили поверхностно-активные вещества (ПАВ): сульфанол, сульфоэфиры, оксиэтилированные жидкие органические кислоты (ОЖК), алкилфенолы (ОП-Ю и ОП-ЗО), нефтенолы, органические спирты (неонол, синтанол и др.), сополимеры этилен- и пропиленоксидов (диссольван, проксанолы, проксамин, кемеликс, сепарол и др.), дипроксамин, оксафоры, прохинор и др.

Глубокая очистка нефти от воды (до 0,1 мае. %) и солей (до 1-5 мг/л) достигается только электротермохимическим методом с интенсивным осаждением мелких частиц воды в сильном электрическом поле в присутствии больших количеств свежей промывочной пресной воды (5-7 мае. %). Сферические глобулы (капли) воды под действием переменного электрического поля деформируются, вытягиваются, «дрожат», соударяются и, наконец, сливаются в более крупные глобулы. Этому способствуют также и деэмульгаторы, разрывающие оболочки капель воды, и повышенная температура (120-130 °С), понижающая вязкость нефти. Все эти факторы вместе увеличивают скорость осаждения капель диспергированной воды, в которой растворены минеральные соли.

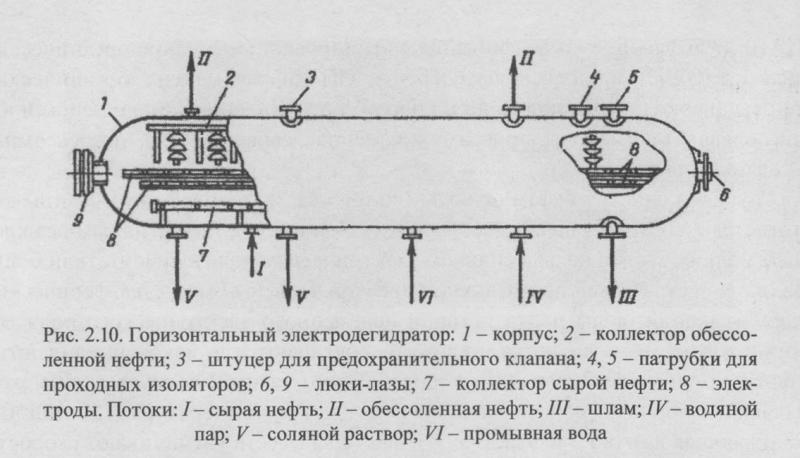

Очистка нефти от воды и солей начинается на нефтяном промысле (подготовка нефти к транспорту) и заканчивается на НПЗ, при этом возможны три-пять стадий очистки с использованием разных методов обезвоживания. Конечной стадией является электрообезвоживание нефти на НПЗ. Современная технологическая установка обезвоживания и обессоливания нефти с применением электродегидраторов может быть автономной (например, ЭЛОУ-6, индекс 10/6) или быть блоком в составе комбинированной установки атмосферной ректификации нефти и вакуумной ректификации мазута (например, ЭЛОУ-АТ-8, индекс 13/1 или ЭЛОУ-АВТ-6, индекс 11/4). В последнем варианте нефть насосом прокачивается через теплообменную группу, где за счет тепла полученных нефтяных фракций нагревается до температуры 130-140 °С и под давлением 1,4-1,5 МПа через смеситель (для смешивания нефти с деэмульгатором и промывочной пресной водой) поступает в электродегидрато-ры первой ступени. Далее обезвоженная нефть вновь смешивается с деэмульгатором и промывочной пресной водой и поступает в электродегидраторы второй ступени, из которых обезвоженная и обессоленная нефть проходит теплообменную группу для нагрева до температуры 200-230 °С перед первой ректификационной колонной. Из электродегидраторов отводится дренажная соленая вода (с большей частью деэмульгатора и солями) для дальнейшей утилизации. Конструкции промысловых и заводских электродегидраторов несколько различаются. Типовой горизонтальный электродегидратор (рис. 2.10) имеет диаметр 3,4 м и длину 18-24 м, объем 160-200 м3 и расчетное давление 1,8 МПа. Внутри него располагаются два-три решетчатых электрода (несколько выше оси аппарата), которые подвешиваются на изоляторах к корпусу аппарата. Для работы используется высокое напряжение переменного электрического тока (22-44 кВ), расход электроэнергии составляет 2,5-5,0 Вт /м3 нефти.