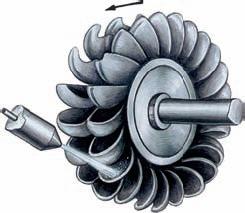

Гидравлическая турбина — водяная турбина, ротационный двигатель, преобразующий механическую энергию потока воды (ее энергию положения, давления и скоростную) в энергию вращающегося вала. Главным образом применяется на гидроэлектростанциях для привода электрических генераторов. Диаметр рабочего колеса может достигать 10 м, мощность — 600 МВт и более, расчетный напор до 1700 м.

По принципу действия гидравлические турбины делятся на активные и реактивные. Рабочее колесо является основным рабочим органом гидравлической турбины, в котором происходит преобразование энергии. В активных гидравлических турбинах вода подводится к рабочему колесу через сопла, а в реактивных — через направляющий аппарат. В активных гидравлических турбинах вода перед рабочим колесом и за ним имеет давление, равное атмосферному. В реактивной гидравлической турбине давление воды перед рабочим колесом больше атмосферного, а за ним может быть как больше, так и меньше атмосферного давления.

Изобретение первой реактивной гидравлической турбины принадлежит французскому инженеру Б. Фурнерону, который сконструировал ее в 1827 г. Гидравлическая турбина имела на рабочем колесе мощность 6 л. с. В 1855 г. американский инженер Дж. Френсис изобрел радиально-осевое рабочее колесо гидравлической турбины с неповоротными лопастями. В 1887 г. немецкий инженер Финк предложил направляющий аппарат с поворотными лопатками (см. «Радиально-осевая гидротурбина»).

В 1889 г. американский инженер А. Пелтон запатентовал активную ковшовую гидротурбину. Позже, в 1920 г. австрийский инженер В. Каштан получает патент на поворотно-лопастную гидротурбину. Поворотно-лопастные, радиально-осевые и ковшовые гидравлические турбины широко применяются для выработки электрической энергии.

Для расчета профиля лопасти рабочего колеса гидравлической турбины, вращающегося с постоянной угловой скоростью, используются сложные уравнения. В современных гидравлических турбинах полный КПД (отношение полезной мощности, отдаваемой турбинным валом, к мощности пропускаемой через гидравлическую турбину воды) равен 0,85—0,92; при благоприятных условиях работы лучших образцов он достигает 0,94—0,95. Геометрические размеры гидравлической турбины характеризуются номинальным диаметром Д рабочего колеса.

Гидравлические турбины разных размеров образуют турбинную серию, если обладают однотипными рабочими колесами и геометрически подобными элементами проточной части. Каждую турбинную серию характеризует коэффициент быстроходности, который численно равен частоте вращения вала гидравлической турбины, развивающей при напоре 1 м мощность 0,7355 кВт (1 л. с.). Чем больше этот коэффициент, тем больше частота вращения вала при определенном, заданном напоре и мощности.

Гидравлическая турбина и электрический генератор обходятся дешевле при увеличении частоты их вращения. В связи с этим стремятся строить гидравлические турбины с возможно большим коэффициентом быстроходности. Однако в реактивных гидравлических турбинах этому сильно препятствует явление кавитации, которое вызывает сначала вибрацию агрегата, как следствие — снижение КПД и дальнейшее разрушение материала гидравлической турбины.

Существуют графики, выражающие зависимости величин, которые характеризуют гидравлические турбины, называемые турбинными характеристиками. Универсальные характеристики строятся на основании лабораторных исследований модели, проточная часть которой геометрически идентична натурной.

По способу регулирования мощности реактивные гидравлические турбины бывают одинарного и двойного регулирования. Гидравлические турбины одинарного регулирования содержат направляющий аппарат с поворотными лопатками. Через этот направляющий аппарат вода подводится к рабочему колесу (регулирование производится изменением угла поворота лопаток направляющего аппарата). У лопастно-регулируемых турбин лопасти рабочего колеса могут поворачиваться вокруг своих осей (регулирование в таких гидравлических турбинах производится изменением угла поворота лопастей рабочего колеса).

Гидравлические турбины двойного регулирования имеют направляющий аппарат с поворотными лопатками и рабочее колесо с поворотными лопастями. Поворотно-лопастные гидравлические турбины могут быть в различном исполнении: осевыми и диагональными. Разновидностью осевых являются двухперовые, в них на каждом фланце размещаются по две лопасти вместо одной. Радиально-осевые гидравлические турбины одиночного регулирования применяют на большие напоры (до 500—600 м).

Как правило, их делят на парциальные и непарциальные. В непарциальных турбинах вода подводится одной кольцевой струей, поэтому одновременно работают все лопасти рабочего колеса. В парциальных вода к рабочему колесу подводится в виде струй через одно или несколько сопел, поэтому одновременно работают одна или несколько лопастей рабочего колеса. В активных гидравлических турбинах отсасывающие трубы и спиральные камеры отсутствуют. В качестве регулятора расхода выступают сопловые устройства с иглами, перемещающимися внутри сопел и изменяющими площадь выходного сечения. Крупные гидравлические турбины оборудованы автоматическими регуляторами скорости.

Гидравлические турбины делятся по расположению вала рабочего колеса на вертикальные, горизонтальные и наклонные. Конструкционное сочетание гидравлической турбины с гидрогенератором называется гидроагрегатом. Горизонтальные гидроагрегаты с поворотно-лопастными или пропеллерными гидравлическими турбинами часто выполняются в виде капсульного гидроагрегата. Широкое распространение получили обратимые гидроагрегаты для гидроаккумулирующих и приливных электростанций.

Они состоят из насоса-турбины (гидромашины, способной работать как в насосном, так и в турбинном режимах) и двигателя-генератора (электромашины, работающей как в двигательном, так и в генераторном режимах). В обратимых гидроагрегатах используются только реактивные гидравлические турбины. Для приливных электростанций используются гидроагрегаты капсульного типа.

Основными тенденциями в развитии гидравлических турбин являются: увеличение единичной мощности, улучшение качества, продвижение каждого типа в область повышенных напоров, совершенствование созданных и разработка и создание новых типов, повышение надежности и долговечности оборудования.