В этом руководстве представлен подробный процесс создания собственных деревообрабатывающих тисков для верстака. Проект идеально подходит для мастеров, которые, как и автор, хотят обустроить новую рабочую зону и предпочитают индивидуальные решения готовым наборам. В статье вы найдете пошаговые инструкции, полезные советы и размышления о возможных улучшениях конструкции.

Введение и подготовка

Автор делится личным опытом переезда мастерской в гараж и необходимости оснастить новый верстак надежными тисками. Вместо покупки готового решения было принято решение спроектировать и изготовить тиски самостоятельно, что позволило учесть индивидуальные потребности и использовать доступные материалы. Вся работа разбита на логические этапы, которые легко повторить.

Изготовление механической части: ходовой винт и узел крепления

Основой механизма перемещения стал резьбовой стержень M16. Для взаимодействия со стержнем потребовалась гайка, которую автор решил приварить к плоскому стальному соединителю (или толстой шайбе), выполняющему роль платформы для крепления к верстаку. Важный нюанс: в платформе необходимо просверлить отверстие, достаточное для свободного прохода стержня. Так как у автора не было сварочного аппарата, эту работу выполнил помощник, что демонстрирует возможность коллективной работы над проектом.

Сборка поворотного узла

Для управления стержнем был использован стальной тройник (с двумя концами на 3/4” и одним на 1/2”). К его меньшему концу через шайбу была приварена гайка M16. После вкручивания стержня в гайку, для его фиксации от проворачивания в тройнике было просверлено сквозное отверстие и установлен стопорный болт. Таким образом, вращение тройника приводит к вращению и поступательному движению стержня. Важное предупреждение: при сварке оцинкованных деталей необходимо соблюдать осторожность из-за выделения вредных паров.

После сборки двух основных металлических узлов была проведена проверка их совместной работы, которая подтвердила правильность конструкции.

Изготовление подвижной губки тисков

Размеры губки автор сделал 40x15 см, но их можно адаптировать под конкретные задачи. Основа была собрана из трех слоев еловой рейки. Для увеличения прочности и износостойкости рабочей поверхности с двух сторон она была облицована ламинатом, оставшимся после ремонта. Все слои были склеены столярным клеем и для дополнительной надежности стянуты винтами с потайной головкой.

Создание направляющих и разметка

Для предотвращения вращения губки и обеспечения ее плавного хода были использованы две медные трубки диаметром 5/8” и длиной 50 см, выполняющие роль направляющих. С помощью стойки для дрели (как альтернативы сверлильному станку) в губке были выполнены три перпендикулярных отверстия: центральное — сквозное для резьбового стержня, и два глухих — для направляющих трубок. Трубки были зафиксированы в губке с помощью небольших шурупов, вкрученных через предварительно просверленные отверстия в дереве и меди.

Подготовка верстака и изготовление фланца

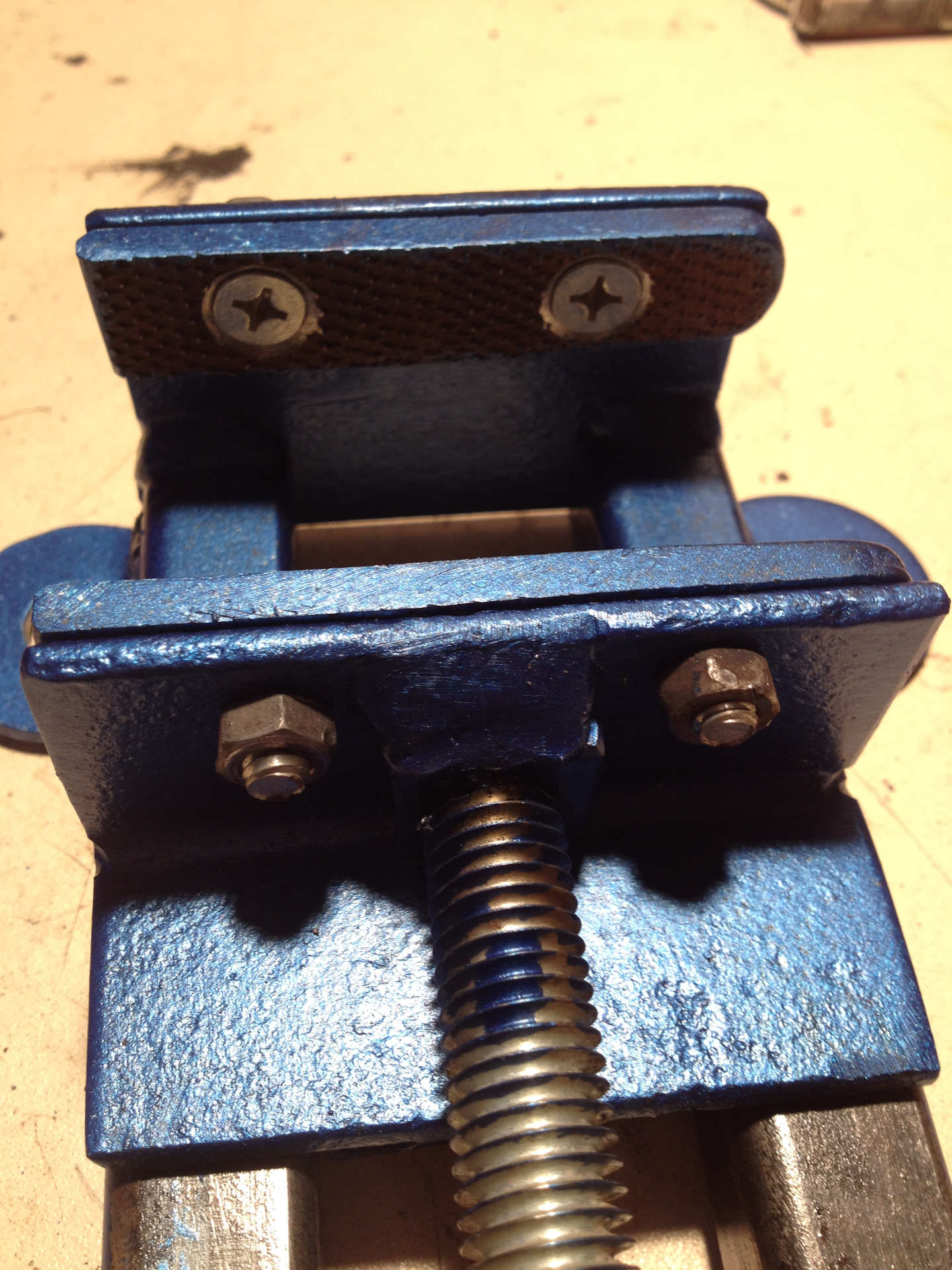

В столешнице верстака были просверлены три ответных отверстия для стержня и направляющих трубок. Для соединения подвижной губки с вращающимся стержнем был изготовлен специальный фланец. Он представляет собой квадратную пластину из ламината, в которой с помощью сверла Форстнера выбраны два углубления: одно большего диаметра для свободного размещения приваренной шайбы, другое — меньшее для прохода гайки. Эта деталь была распилена пополам и привинчена к тыльной стороне губки, образуя карман, который удерживает шайбу, но позволяет стержню вращаться.

Финальная сборка и изготовление рукоятки

После крепления ответной платформы с гайкой к нижней части верстака можно приступить к окончательной сборке: установить направляющие трубки и резьбовой стержень, вкрутить его в гайку. Для удобства работы резьбу можно смазать.

Рукоятка была изготовлена из букового черенка длиной 40 см. На ее концы для безопасности и предотвращения соскальзывания были надеты резиновые дверные амортизаторы, зафиксированные винтами с шайбами.

Результат и возможные улучшения

Тиски готовы к использованию! Автор успешно опробовал их в различных проектах, включая фрезерование, и остался доволен надежностью фиксации.

На основе опыта эксплуатации были предложены идеи для модернизации:

- Установка стопорного болта на конце стержня для ограничения максимального хода.

- Облицовка неподвижной губки верстака ламинатом для равномерности поверхности.

- Использование стержня с более крутой резьбой для ускорения зажима (в текущей конструкции требуется много оборотов).

- Добавление отверстий для верстачных «собачек» для фиксации заготовок сложной формы.

Этот проект наглядно показывает, что функциональные и надежные тиски можно создать в домашней мастерской, адаптируя конструкцию под свои нужды и доступные материалы. Автор приглашает читателей делиться своим опытом, вопросами и идеями по улучшению в комментариях.