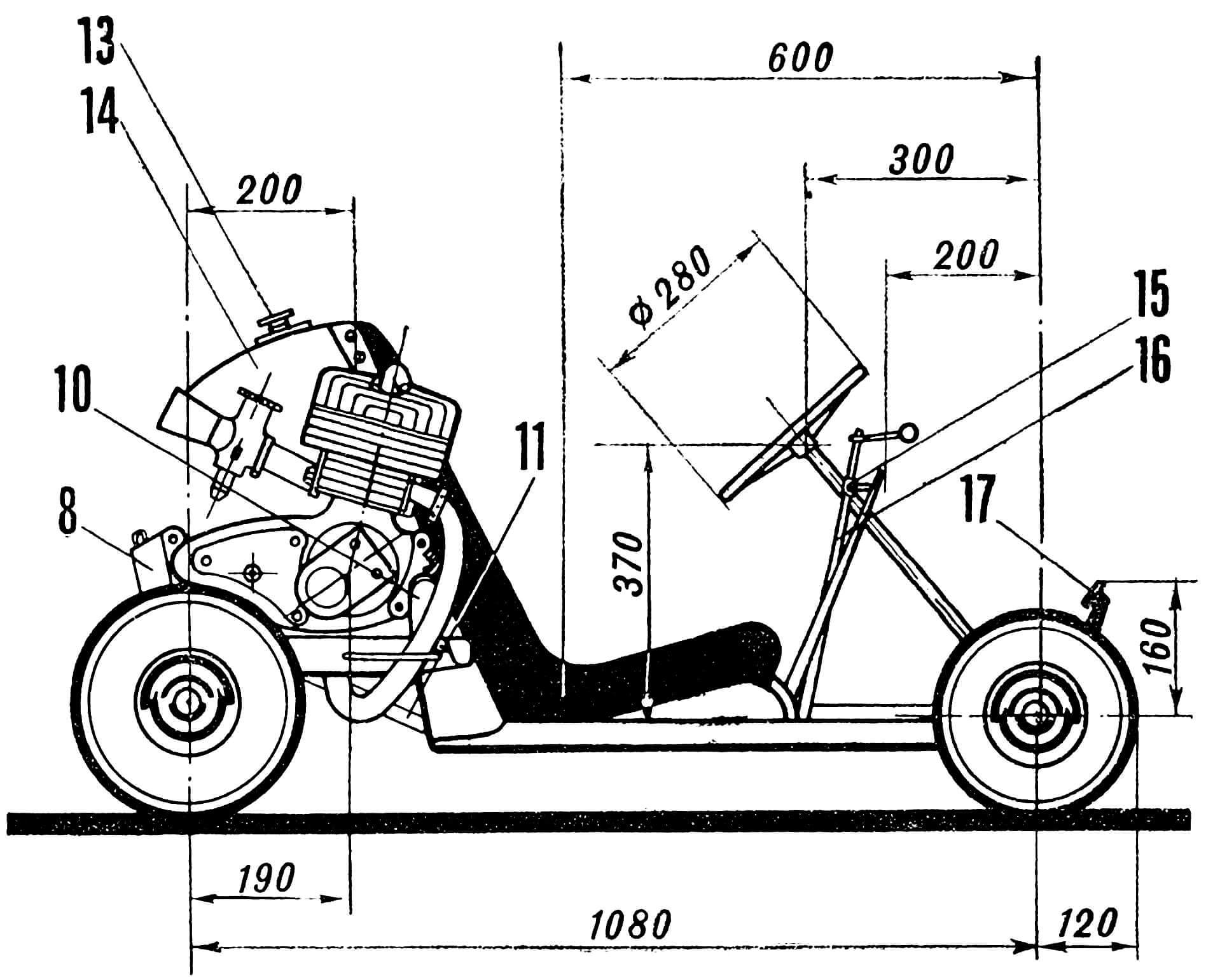

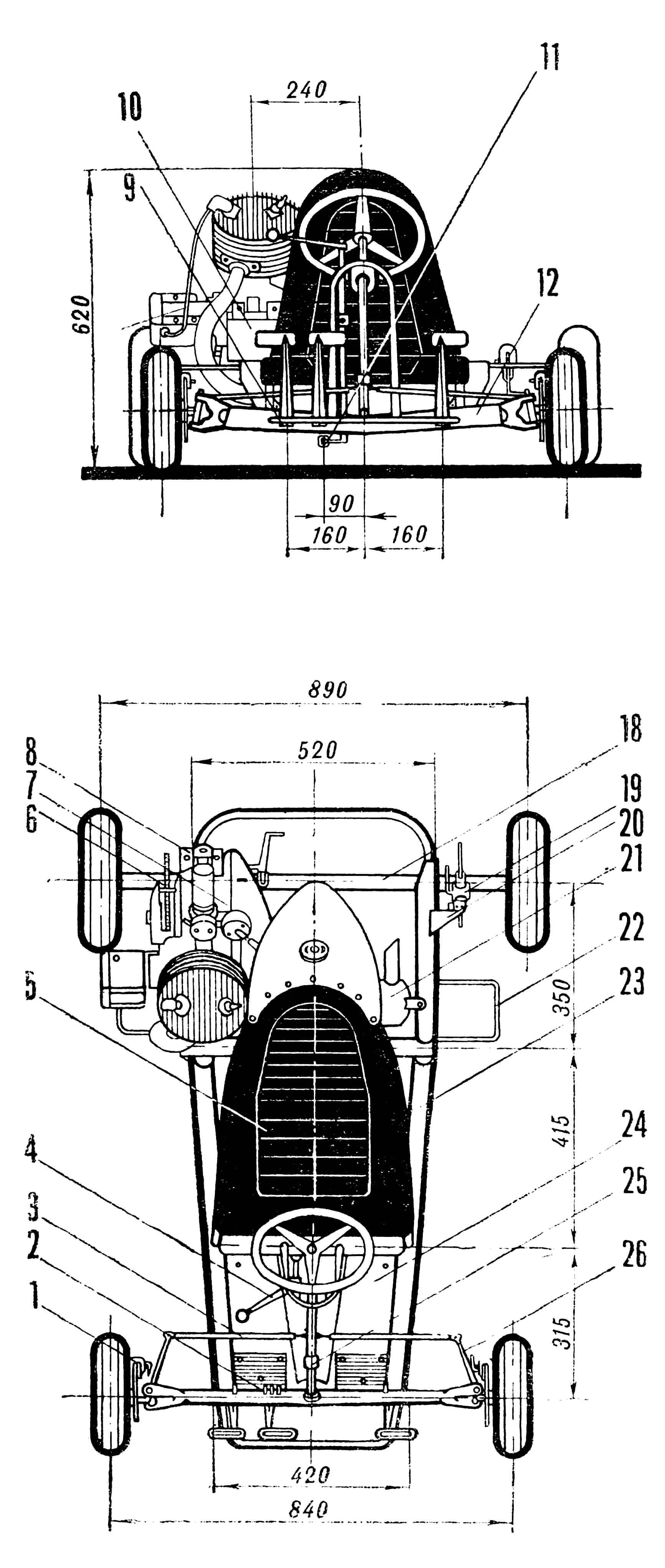

Юными конструкторами г. Харьков построен карт (рис. 1) международного класса «В» с серийным двигателем от мотоцикла М-103. Он является дальнейшим совершенствованием конструкции, отмеченной в 1964 году призом «За лучшую самодельную конструкцию микроавтомобиля типа «карт» журнала «За рулем».

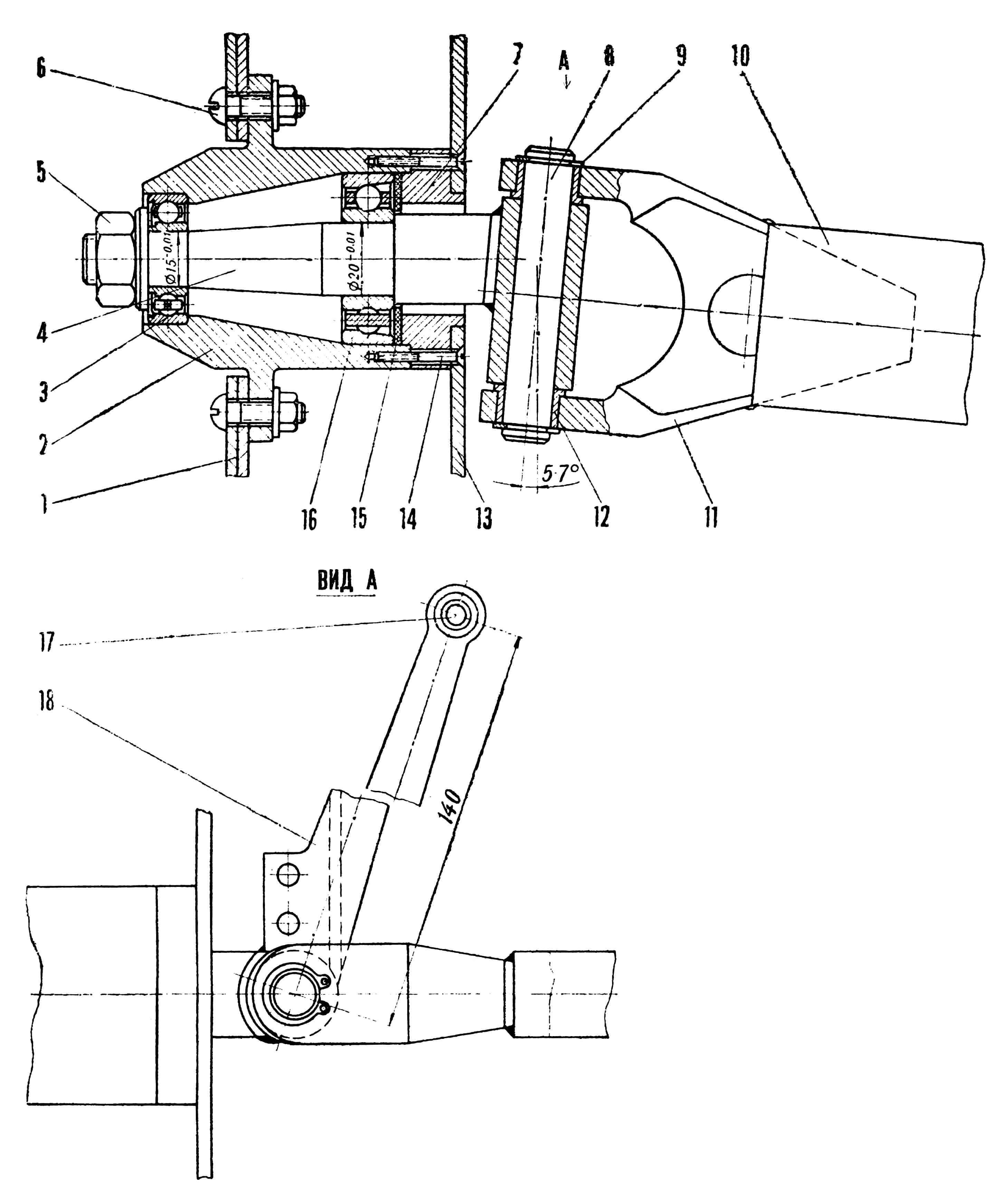

Карт отличается совершенной конструкцией и высоким качеством изготовления деталей и узлов. Особого внимания заслуживают хорошо продуманное рулевое управление и оригинальная конструкция дисковых тормозов.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Рабочий объем двигателя - 123 см3

Коробка передач - стандартного типа

Шины задних колес (с наваренным протектором) - 300х125 мм

Шины передних колес - 260х85 мм

База - 1080 мм

Колея передних колес - 840 мм

Колея задних колес - 890 мм

Дорожный просвет - 80 мм

Сухой вес - 65 кг

Емкость топливного бака - 3,5 л

Зажигание — от магнето

Прежде чем начинать работу, подготовьте необходимые материалы и детали.

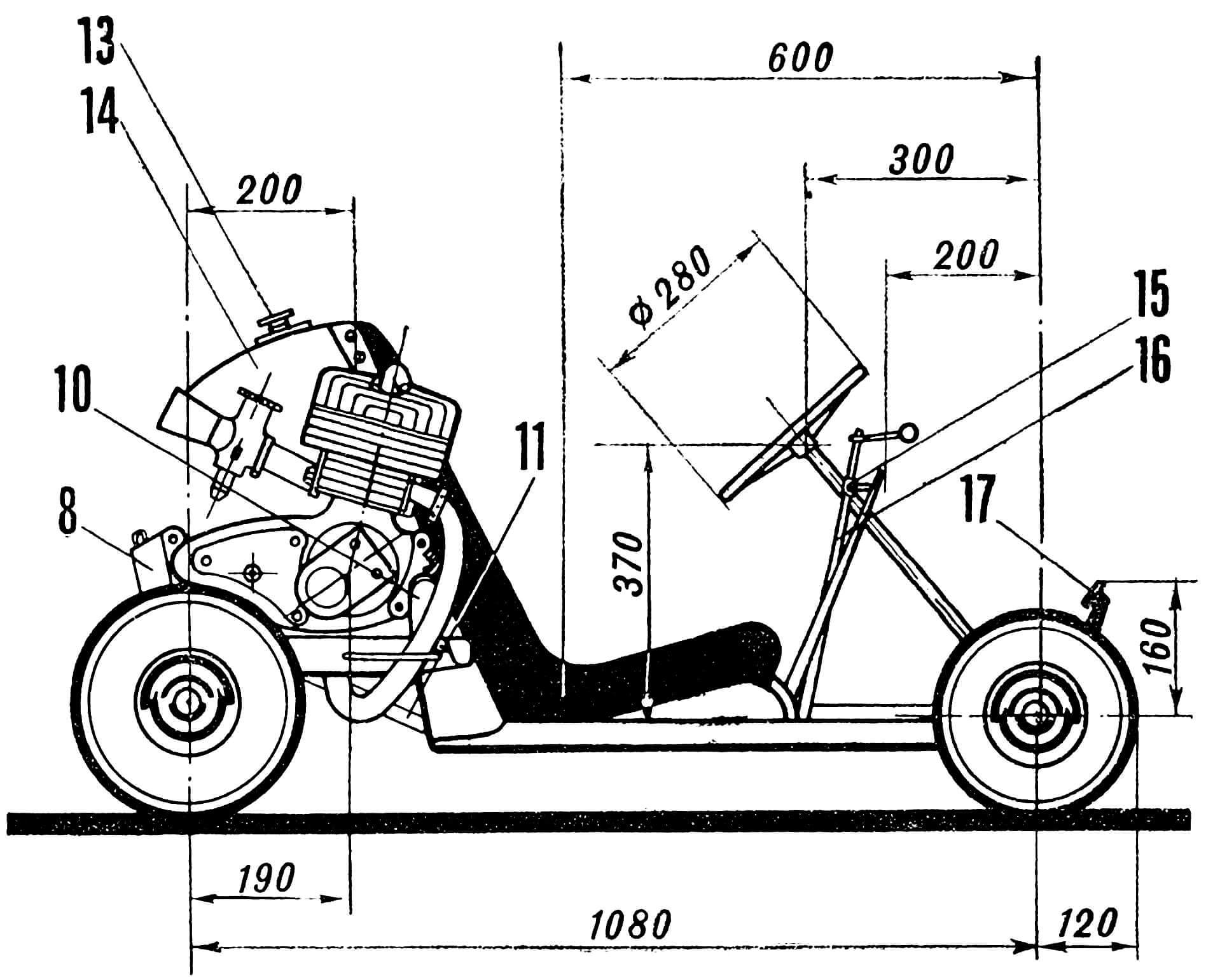

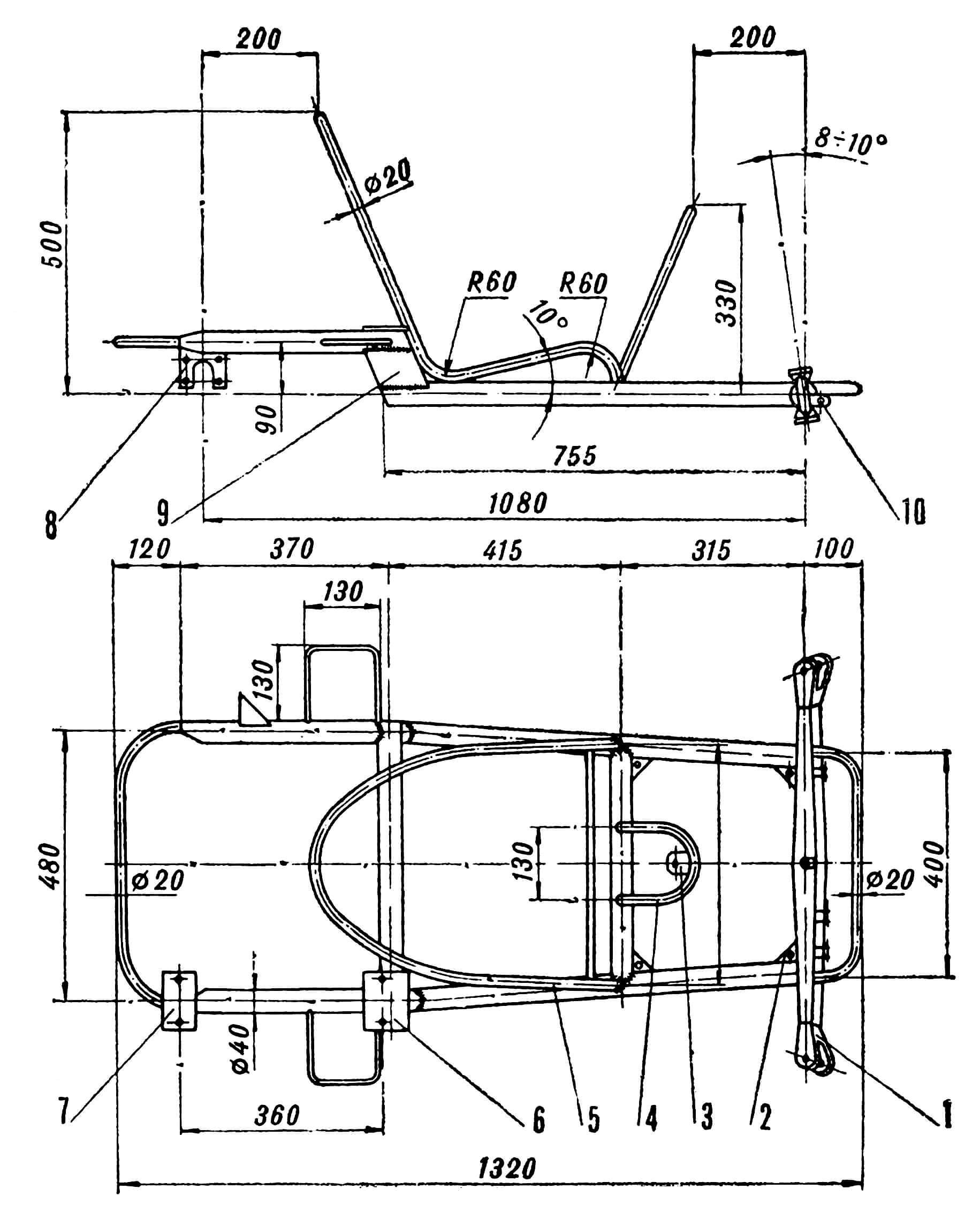

Раму (рис. 2) можно изготовить из тонкостенных стальных труб. Так как колеса на карте разных диаметров, то рама имеет вид ступеньки. Продольные трубы лучше делать из стали марки 30ХГСА, остальные детали рамы, в том числе передний и задний буфера, каркас сиденья, кронштейн рулевой колонки — из стали марок Ст. 3÷Ст. 20.

Силовая балка переднего моста 1 — профилированная. Она изготовлена из подкоса шасси спортивного самолета; подкосы можно заменить трубой диаметром 40 мм с толщиной стенки 1,5 мм. Проушины крепления поворотных цапф — цельнокованые. После обработки готовые проушины тщательно выставляются в вертикальной плоскости, то есть измеряются и устанавливаются углы наклона оси шкворня. Ось шкворня должна быть наклонена внутрь рамы на 7÷8°, назад — на 54 8°. После установки проушины привариваются к балке.

Остальные мелкие детали рамы, уголки крепления полика, номерных знаков и педалей выполняются из стали Ст. 3.

Все детали рамы соединяются сваркой с которой объязательно используется манометр кислородный сварочный, для точного измерения давления газа, который необходим для сварки.

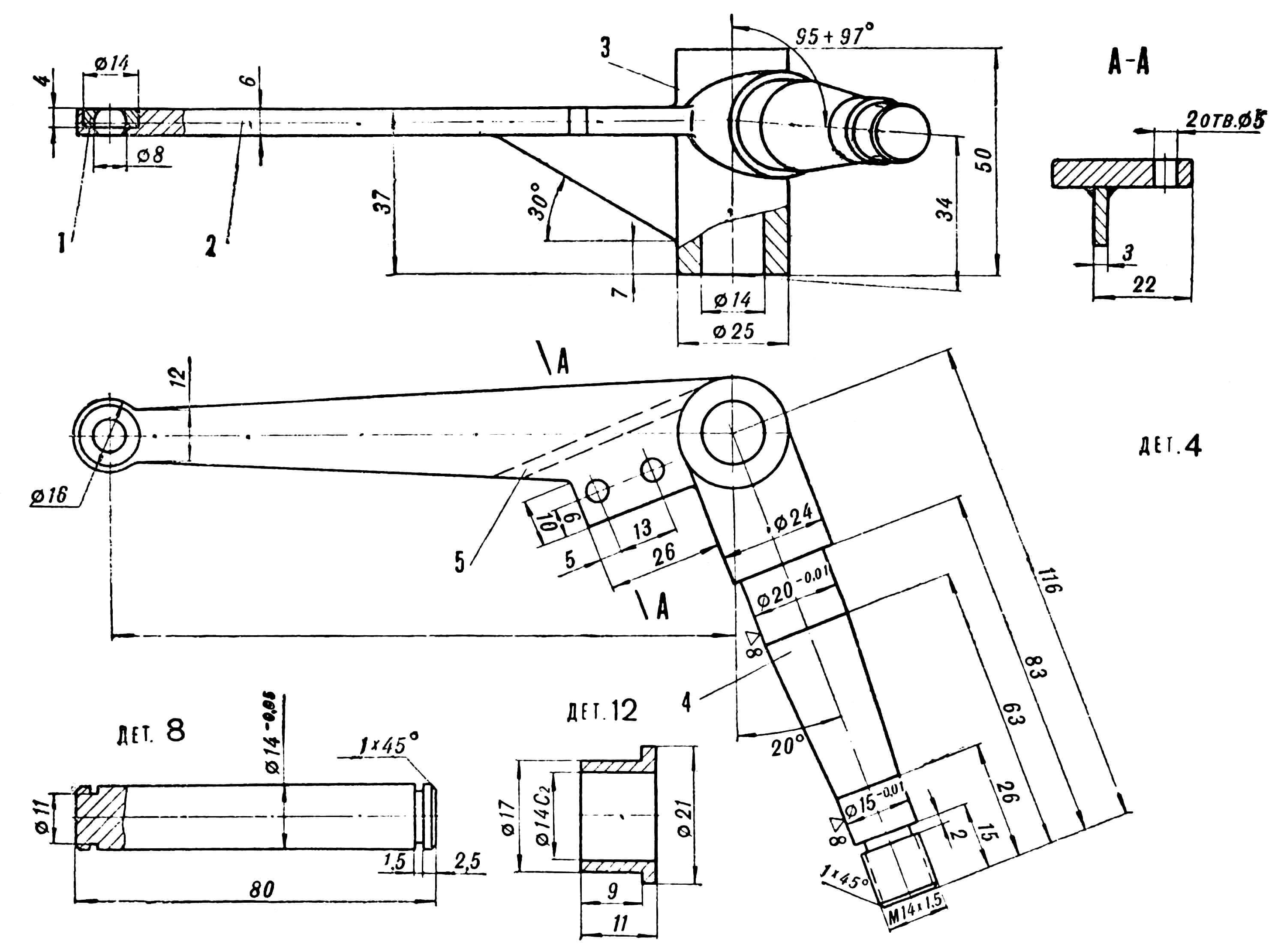

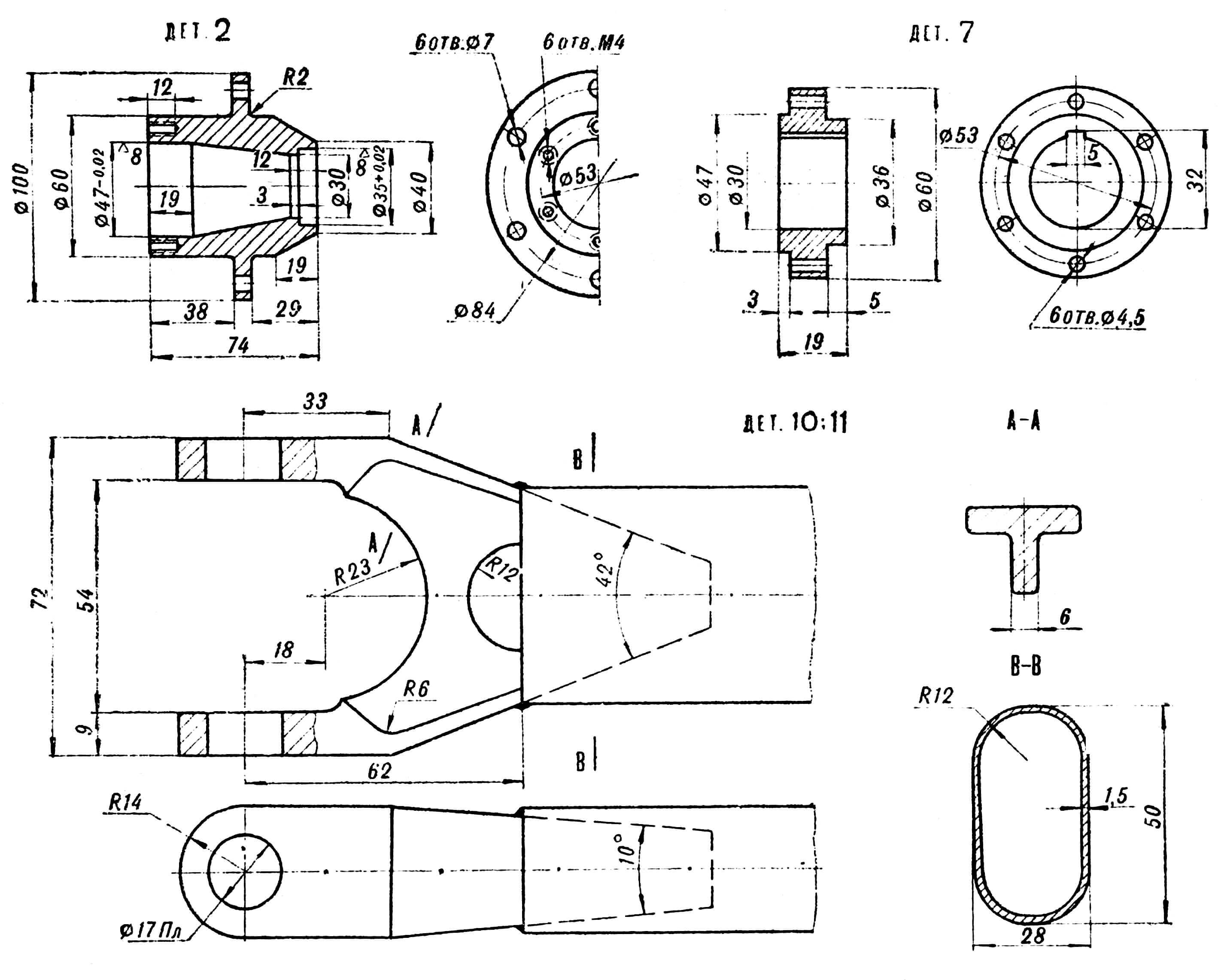

Поворотные цапфы 4 (рис. 3) изготавливаются из стали 45. Цапфа состоит из шарового подшипника 1, поворотного рычага 2, шкворневой втулки 3, полуоси 4 и ребра жесткости 5. На концах полуосей нарезается резьба М14 и сверлятся отверстия для шплинтов. Торцы полуосей надо подогнать по шкворневым втулкам так, чтобы они плотно прилегали к последним. По торцу снимаются глубокие фаски для увеличения площади сварного шва. В проушины 11 запрессованы бронзовые втулки 12. Шкворневая втулка поворотной цапфы (рис. 4) должна плотно прилегать к торцам бронзовых втулок 12 шкворня. Внутренний диаметр втулок 12 сверлится под диамэтр, меньший, чем у шкворня (дет. 8). После запрессовки внутренний диаметр втулок доводится разверткой до нужной величины (под диаметр шкворня).

Шкворень вытачивают со сквозным отверстием вдоль оси. В нем сверлятся отверстия для выхода смазки. В верхней части шкворня можно установить масленку. Шкворень закрепляется в проушинах разжимными шайбами 9 (см. рис. 3), которые входят в его специальные канавки.

Рычаги 2 поворотных цапф изготавливаются из листовой стали толщиной 6 мм. К их концам привариваются обоймы шаровых подшипников. Применяют и резиновые блоки. Подшипники фиксируются в обоймах раскерниванием.

На рычагах (см. 18 на рис. 3) установлены детали механизма дискового тормоза. Поэтому к рычагу и втулке поворотной цапфы приваривают ребро жесткости 5 (см. рис. 4).

Имея под рукой все необходимые детали, вы можете приступить к сборке переднего моста. Тщательно проверьте установку полуосей. Они должны быть строго горизонтальны. Предварительно прихватив сваркой полуоси и втулки, приступайте к монтажу переднего моста. Рычаги поворотных цапф не должны касаться деталей рамы при поворотах этих цапф. Особое внимание уделите правильной установке угла рычага поворотной цапфы (угла рулевой трапеции).

После подгонки всех деталей поворотных цапф швы тщательно провариваются.

Для ступиц 2 колес применяют дюралюминий Д16Т, для втулок 7 — сталь 45.

Рулевые тяги 3 (см. рис. 1), соединенные шаровыми подшипниками с рычагами поворотных цапф, делают из стальной трубки диаметром 16 мм. Один конец тяги заканчивается приваренной к ней проушиной; к другому концу приваривают втулку с внутренней резьбой М10. Во втулку ввернут наконечник рулевой тяги с шаровым подшипником. Этими наконечниками регулируется угол схождения колес.

Длина рулевой сошки 25 равна половине длины рычага поворотной цапфы. Сошку приваривают к втулке, которая крепится к рулевому валу болтом М6. Все детали рулевого привода соединяются болтами М6 и фиксируются корончатыми гайками.

В рулевой вал, выполненный из стальной трубы диаметром 22 мм, снизу вставлен штырек диаметром 8 мм с резьбой на конце. Он входит в подшипник № 1008, обойма которого приваривается к балке переднего моста. Верхний подшипник рулевого вала выточен из текстолита. Его прикрепляют двумя винтами М4 к пластинке, приваренной к рулевой стойке.

Для изготовления рулевого колеса замкнутого типа используется трубка диаметром 22 мм. Спицы рулевого колеса из стали Ст. 3 толщиной 3 мм привариваются к его втулке, которая плотно насаживается на рулевой вал и фиксируется винтом М5.

В № 6 вы узнаете об оригинальной конструкции дисковых тормозов, остальных узлах и деталях этого карта.

В. ЕНИН,

руководитель автоконструкторекой группы, г. Харьков