Особенности эксплуатации промышленного оборудования

Технологическое оборудование на химических и нефтеперерабатывающих заводах, включая компрессоры, часто эксплуатируется значительно дольше нормативного срока службы, который обычно составляет 10-12 лет. Фактический срок службы может достигать 20-30 лет. На одном предприятии может одновременно работать более 20-40 различных технологических установок, введенных в эксплуатацию в разное время. Это приводит к тому, что парк действующего оборудования, включая компрессоры, насосы, теплообменники и печи, отличается огромным разнообразием по номенклатуре, эксплуатационным характеристикам, межремонтным интервалам и требованиям к техническому обслуживанию.

Что такое компрессорная установка?

Компрессорная установка — это комплексное оборудование, состоящее из самого компрессора, привода (например, электродвигателя или турбины) и вспомогательных систем. К вспомогательному оборудованию относятся системы смазки, охлаждения, пуска и остановки, а также системы диагностики и защиты. Разнообразие компрессоров определяется рабочим давлением, производительностью и типом сжимаемого газа (воздух, кислород, водород и др.).

Основные типы компрессоров по принципу действия

Все компрессоры делятся на две большие группы: объемные и лопастные (динамические). Их ключевое отличие заключается в принципе повышения давления газа.

Объемные компрессоры

В этих машинах сжатие происходит в рабочих камерах, объем которых периодически изменяется. Камеры попеременно сообщаются с входным и выходным патрубками. Объемные компрессоры подразделяются на:

- Поршневые: Газ сжимается за счет возвратно-поступательного движения поршня в цилиндре. Они могут быть одностороннего или двухстороннего действия, вертикальными, горизонтальными, многоступенчатыми и оппозитными. Для сверхвысоких давлений (до 350 МПа) используются мощные модели, например, компрессоры «Hercules» для производства полиэтилена.

- Роторные: К этой подгруппе относятся винтовые, ротационно-пластинчатые и жидкостно-кольцевые компрессоры.

Лопастные (динамические) компрессоры

В этих машинах давление повышается за счет взаимодействия потока газа с вращающимися и неподвижными лопатками. Их преимущество — подача газа без пульсаций. Основные виды:

- Центробежные (радиальные): Поток газа движется от центра колеса к периферии.

- Осевые: Поток газа движется вдоль оси вращения ротора.

Классификация компрессоров

Компрессоры можно классифицировать по нескольким ключевым параметрам:

- По назначению и отрасли: химические, энергетические, общего назначения.

- По типу сжимаемого газа: воздушные, кислородные, водородные, хлорные, азотные.

- По конечному давлению:

- Вакуум-компрессоры

- Низкого давления (0.2 – 1.2 МПа)

- Среднего давления (1.2 – 10 МПа)

- Высокого давления (10 – 100 МПа)

- Сверхвысокого давления (свыше 100 МПа)

- По производительности: Выражается в м³/с или м³/мин, приведенных к нормальным условиям. Машины с производительностью свыше 1 м³/с считаются компрессорами большой производительности.

Например, в производстве аммиака смесь азота и водорода сжимается до 25-50 МПа, а при получении полиэтилена этилен может компримироваться до 200-250 МПа.

Конструктивные особенности и ключевые узлы

Современные компрессоры — это сложные высокотехнологичные агрегаты.

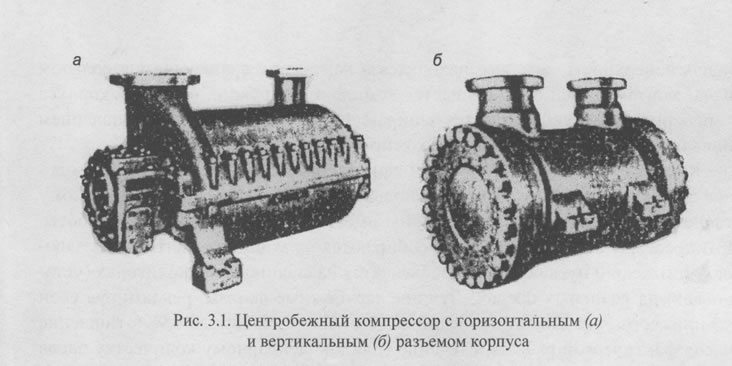

Многоступенчатые центробежные компрессоры

Их корпуса бывают двух типов: с горизонтальным разъемом (для давлений до 7 МПа) и с вертикальным разъемом (цилиндрический корпус высокого давления). Ротор — отдельный узел, состоящий из вала, рабочих колес и полумуфты. Для изготовления ответственных деталей применяются высоколегированные стали и титановые сплавы.

Важнейшие элементы надежности

- Подшипники: Широко используются подшипники скольжения с принудительной смазкой.

- Уплотнения: Критически важные узлы, обеспечивающие герметичность.

- Внутренние (межступенчатые): Чаще всего выполняются в виде лабиринтных уплотнений.

- Внешние (концевые): При высоких давлениях применяются торцевые механические уплотнения, где контакт между графитовым и вращающимся кольцом обеспечивается пружинами. Для повышения надежности используется подача запирающего газа или жидкости под давлением.

Тенденции и примеры современного компрессоростроения

Крупные компрессоры, являющиеся ключевым звеном технологического процесса, часто работают без резерва, что предъявляет повышенные требования к их надежности. Коэффициент использования таких машин на лучших предприятиях может достигать 0.93-0.98.

Современные тенденции включают:

- Увеличение единичной мощности: Центробежные компрессоры могут иметь производительность до 165 м³/с и более.

- Повышение скоростей: Скорость вращения вала может достигать 10-30 тыс. об/мин, а в компактных холодильных машинах — до 100 тыс. об/мин.

- Развитие винтовых компрессоров: Двухроторные машины достигают производительности 10 м³/с при давлениях до 4 МПа.

- Создание герметичных агрегатов: Компактные конструкции, где компрессор и электродвигатель заключены в общий корпус (например, разработки фирмы «Ingersoll-Rand»). Такие агрегаты монтируются непосредственно на трубопроводе.

- Использование газотурбинных приводов: Авиационные газовые турбины малой массы и габаритов мощностью 1-14 МВт.

Ведущими мировыми производителями компрессорного оборудования являются фирмы «Elliott», «Dresser Clark», «Ingersoll-Rand» и другие.

Смежное оборудование: вентиляторы и газодувки

Отдельную группу составляют машины для перемещения больших объемов газа с незначительным повышением давления. Вентиляторы увеличивают плотность воздуха менее чем на 7% и используются в системах вентиляции, кондиционирования и дымоудаления. Газодувки (нагнетатели) создают давление до 0.25 МПа и применяются в различных технологических процессах.