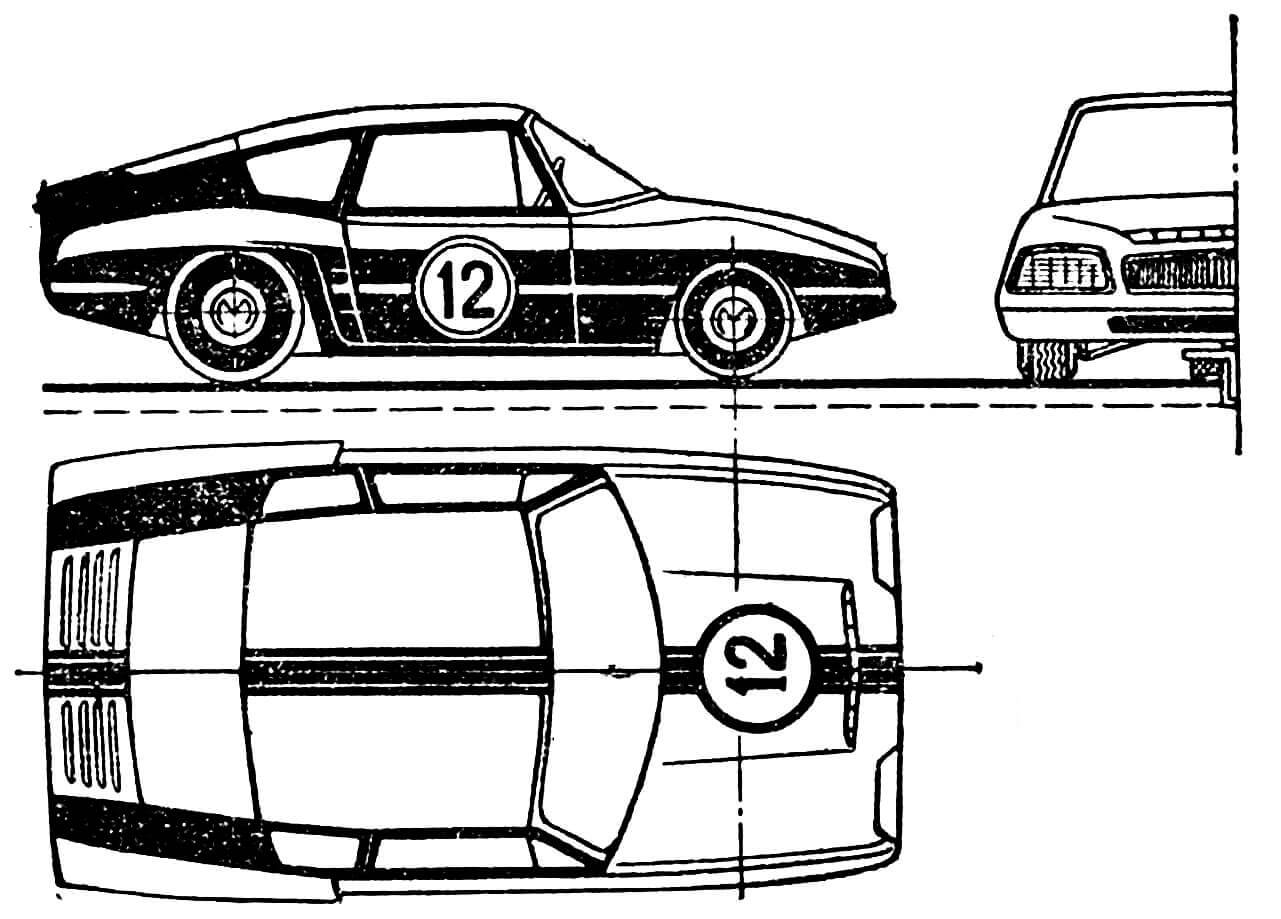

В первом номере журнала была представлена трасса «Юниор», спроектированная для простоты сборки: её рама и кузов были выполнены из фанеры и дерева, а привод использовал фрикционную передачу. Однако габариты этой трассы позволяют запускать по ней и более совершенные модели. В данной статье мы знакомим читателей с моделью класса В2 (рисунки 1 и 2), разработанной чехословацкими моделистами Миланом Завадой и Ибо Франчиком. Эта конструкция отличается малым весом и выдающейся устойчивостью на трассе, что достигается благодаря низко расположенному центру тяжести. Именно эти качества сделали её одной из самых быстрых моделей в своём классе в Чехословакии.

Рис. 1. Общий вид модели класса В2.

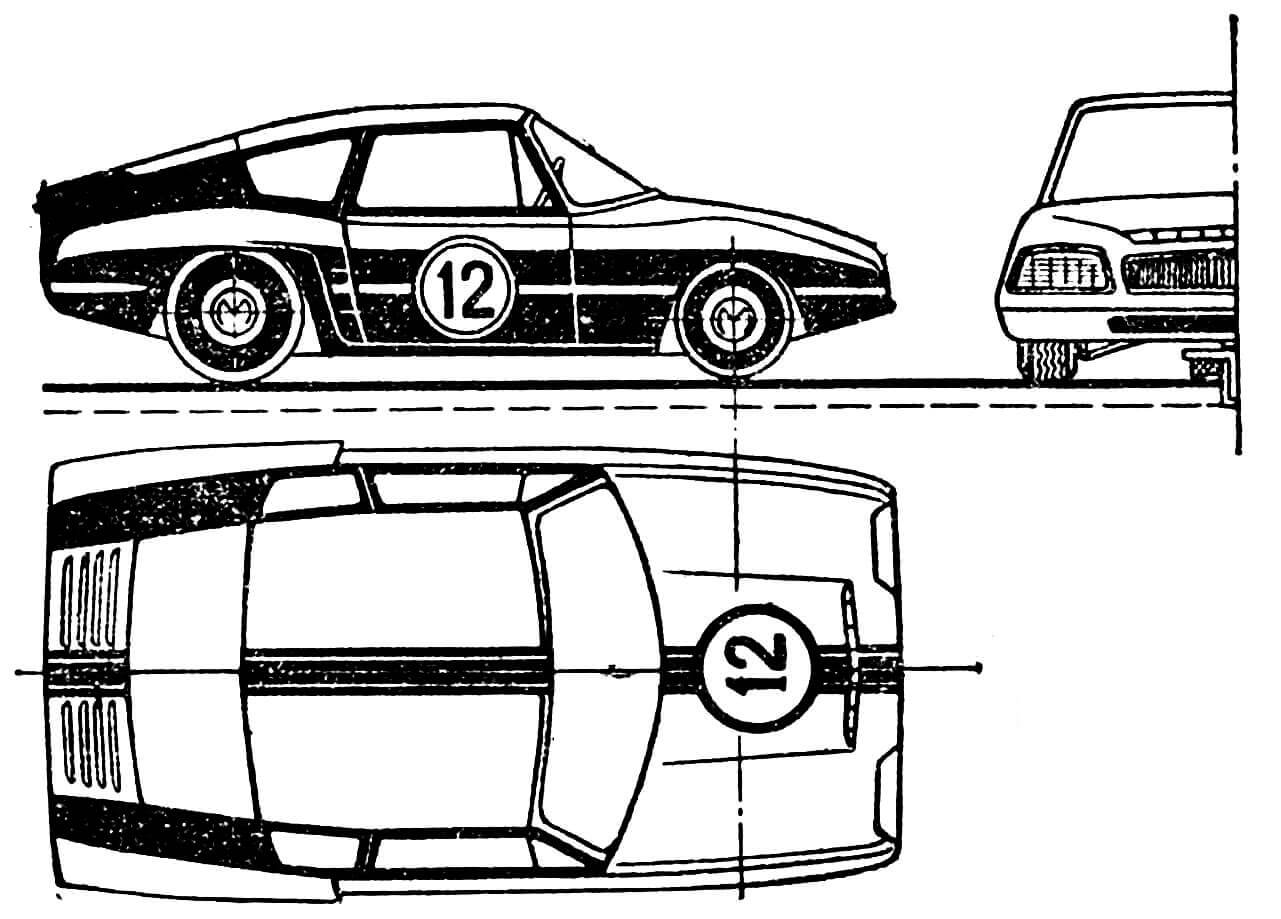

Рис. 2. Шасси модели: 1 — упор; 2 — рама; 3 — направляющий рычаг; 4 — винт крепления кузова к шасси; 5 — переднее колесо; 6 — ось переднего моста; 7 — рессора; 8 — качающийся рычаг токосъемника; 9 — электрические провода; 10 — хомутик крепления микроэлектродвигателя; 11 — микроэлектродвигатель; 12 — ведущее колесо; 13 — силовая передача; 14 — ведущая ось; 15 — подшипник; 16 — винт крепления хомутика и пружины токосъемника; 17 — пружина токосъемника; 18 — ось качающегося рычага с распорной втулкой.

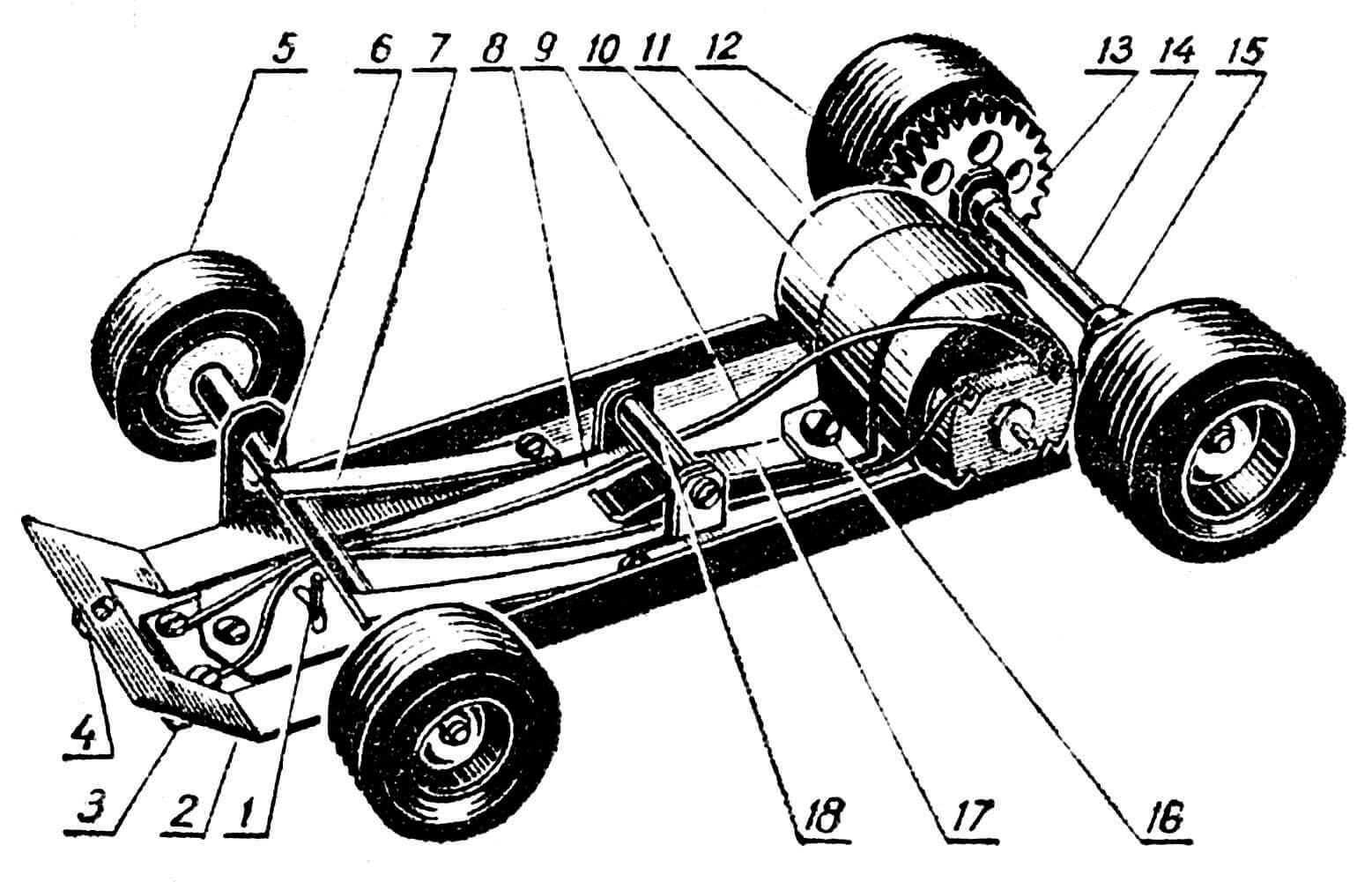

Изготовление рамы и основных узлов

Основой для всех узлов и деталей модели служит рама (поз. 8 на рис. 3). Её изготавливают из листового дюралюминия толщиной 0,8–1 мм. Сначала на заготовку наносят разметку карандашом — использование острого инструмента (чертилки) не рекомендуется, так как риски при последующей гибке могут превратиться в трещины и ослабить конструкцию. Контур рамы выпиливают лобзиком, а затем аккуратно сгибают по чертежу. После гибки в раме выпиливают отверстия для установки качающегося рычага токосъёмника, микроэлектродвигателя, передней оси и подшипников ведущей оси. В отверстия для задней оси запрессовывают подшипники скольжения (поз. 14). Качающийся рычаг токосъёмника также вырезают из дюралюминия. В нём сверлят отверстие для крепёжного винта, сегментное отверстие для упора направляющего рычага и два отверстия для оси.

Рис. 3. Общий вид и деталировочные чертежи шасси: 1 — шина переднего колеса; 2 — диск переднего колеса; 3 — распорная втулка; 4 — ось переднего моста; 5 — направляющий рычаг; 6 — упор; 7 — рессора; 8 — рама; 9 — качающийся рычаг токосъемника; 10 — хомутик крепления микроэлектродвигателя; 11 — микроэлектродвигатель; 12 — силовая передача; 13 — ведущая ось; 14 — подшипник; 15 — распорная втулка; 16 — диск ведущего колеса; 17 — шина ведущего колеса; 18 — пружина токосъемника.

Колёса, оси и привод

Направляющий рычаг (поз. 5) выпиливают из пластмассы. Токосъёмники изготавливают из медной оплётки кабеля диаметром около 5 мм.

Диски колёс (поз. 2 и 16) вытачивают на токарном станке из дюралюминиевой заготовки диаметром 16 мм. Шины (поз. 1 и 17) делают из мягкой листовой резины толщиной 15 мм. Технология изготовления шин следующая: сначала в резиновом листе с помощью сверлильного станка получают отверстие диаметром 13 мм, затем заготовку надевают на оправку диаметром 15 мм и обрабатывают на токарном станке до нужных размеров. Готовые шины с натягом и на клею надевают на диски.

Оси (передняя поз. 4 и задняя поз. 13) — стальные, диаметром 3 мм. Резьбу на их концах нарезают плашкой.

В оригинальной конструкции использовался микроэлектродвигатель марки «Игла-4,5 в». В качестве доступной альтернативы можно применить отечественный микродвигатель типа ДП.

Зубчатая передача (поз. 12) имеет передаточное отношение 1:4. Колёса для неё можно подобрать от старого или неисправного прибора. Важно, чтобы ведущее колесо имело отверстие диаметром 2 мм, а ведомое — резьбу М3 для крепления на валу двигателя.

Последовательность сборки шасси

Сборку начинают с установки оси задних колёс. Зазор регулируют с помощью распорных втулок. Ось передних колёс вставляют в отверстия рамы и фиксируют двумя стальными пластинками-пружинами (поз. 7). Далее устанавливают и закрепляют хомутиком (поз. 10) на двух винтах микроэлектродвигатель. Завершающий этап — сборка узла токосъёмника: качающийся рычаг соединяют с направляющим, который должен свободно поворачиваться между упорами. Гибкими проводами соединяют клеммы токосъёмников с клеммами микроэлектродвигателя.

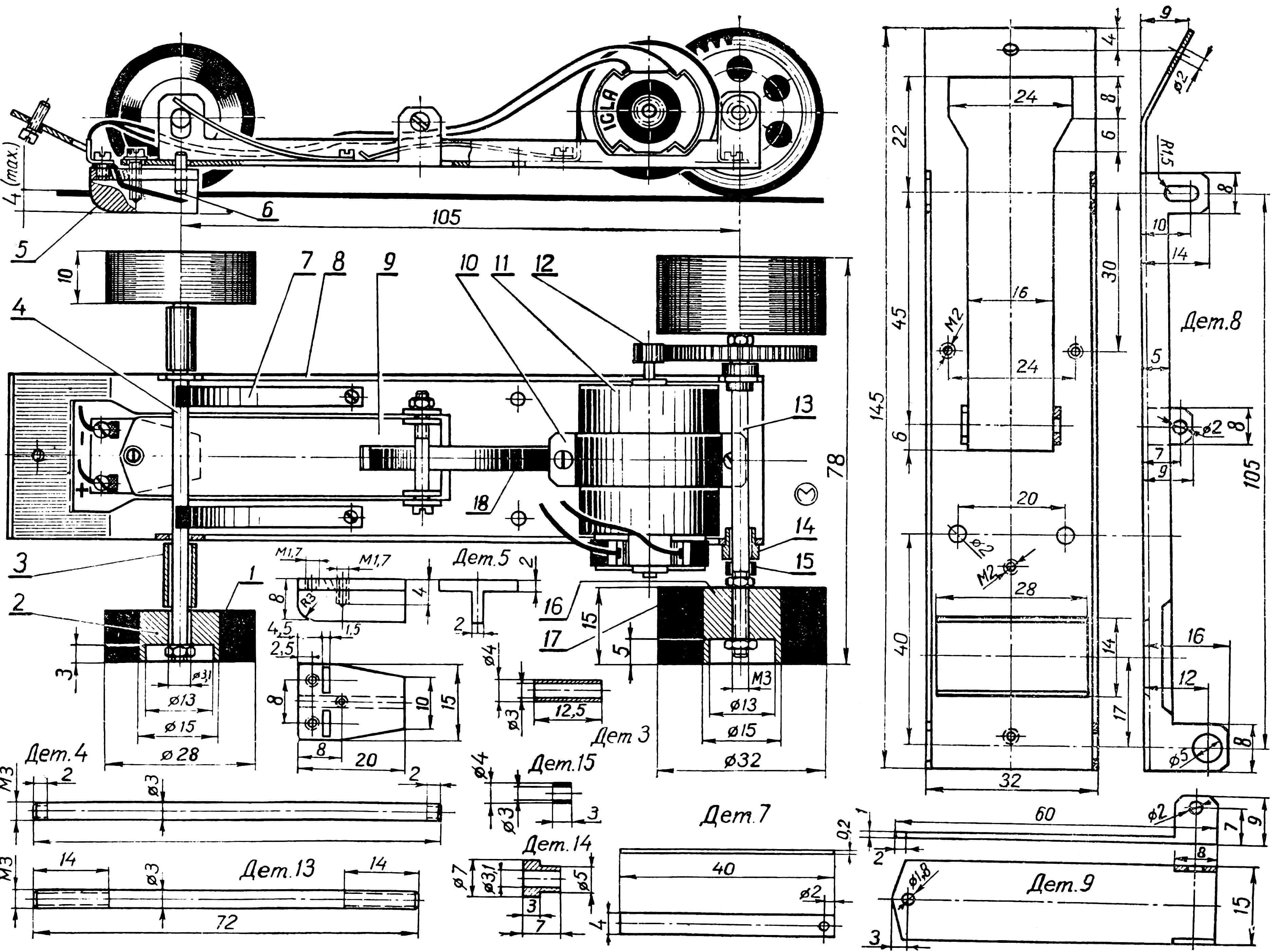

ОСНОВНЫЕ МАТЕРИАЛЫ

| Номер детали | Название | Материал | Размеры заготовки (мм) |

| 1 | Шина | Резина | ᴓ 30*10 |

| 2 | Диск | Дюралюминий | ᴓ 16*15 |

| 3 | Распорная втулка | Алюминий | ᴓ 4/з х15 |

| 4 | Ось передняя | Сталь | ᴓ 3*80 |

| 5 | Направляющий рычаг | Пластмасса | 10x20x25 |

| 6 | Упор | Сталь | 3*10 |

| 7 | Пружина | Сталь | 0,2x5x50 |

| 8 | Рама | Дюралюминий | 1x80x155 |

| 9 | Качающийся рычаг токосъемника | Дюралюминий | 1x35x65 |

| 10 | Хомутик электродвигателя | Дюралюминий | 0,5x10x120 |

| 11 | Микроэлектродвигатель | ||

| 12 | Зубчатые колеса | Латунь, сталь (передаточное отношение 1 : 4) | |

| 13 | Ось задняя | Сталь | ᴓ 3*75 |

| 14 | Втулка | Латунь | ᴓ 10х12(10) 3х12 ᴓ 4/з х5 |

| 15 | Распорная втулка | Алюминий | |

| 16 | Диск | Дюралюминий | ᴓ 16х20 |

| 17 | Шина | Резина | ᴓ 35х15 |

Терминологическая заметка

Вниманию читателей!

Автомодели с внешним питанием (АВП) и трассовые модели — это, по сути, одно и то же. Однако в моделистской среде более распространён и понятен термин «трассовые модели», поэтому в дальнейших публикациях редакция будет использовать именно его.

В. МАСИК, инженер