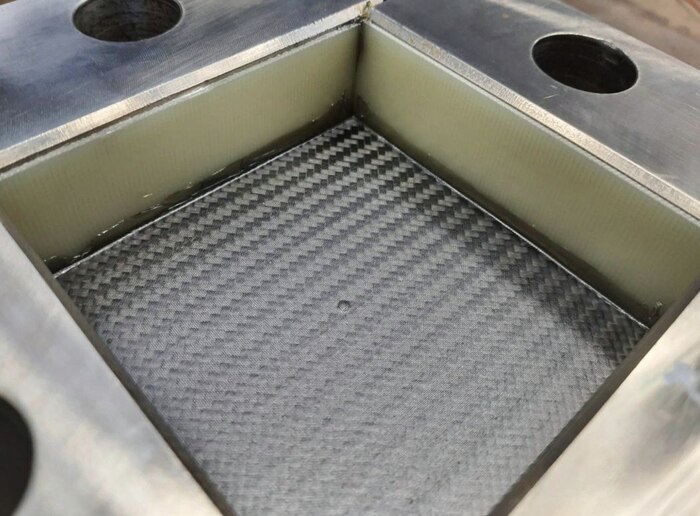

На изображении представлены композитные материалы, изучаемые в рамках исследования.

Актуальность проблемы и суть разработки

В современной промышленности всё шире применяются толстостенные конструкции из композиционных материалов. Эти изделия, созданные на основе полимерных матриц, армированных углеродными или стеклянными волокнами, сочетают в себе высокую прочность и малый вес. Они незаменимы в аэрокосмической отрасли, судостроении, энергетике (например, в лопастях ветрогенераторов) и при производстве высоконагруженных ёмкостей. Ключевой этап их создания — автоклавное формование, когда слои препрега (волокна, пропитанные смолой) укладываются в форму и отверждаются под воздействием высокой температуры и давления. Однако при большой толщине стенок возникает проблема неравномерного уплотнения материала, что ведёт к образованию дефектов. Учёные Пермского политехнического университета (ПНИПУ) нашли решение, определив оптимальные режимы предварительного формования заготовок в автоклаве. Их подход обеспечивает лучшее уплотнение слоёв и контроль толщины, что в итоге повышает качество и надёжность готовой продукции.

Результаты этой работы были опубликованы в журнале «Вестник ПНИПУ. Машиностроение, Материаловедение» в 2024 году. Исследование проводится в рамках программы стратегического академического лидерства «Приоритет 2030».

Технологический процесс и его сложности

Изготовление толстостенных композитных конструкций начинается с подготовки препрегов — листов или рулонов материала, где волокна уже совмещены со смолой. Эти слои укладываются в форму и помещаются в автоклав. Под действием температуры и давления смола полимеризуется, связывая волокна в монолитную, прочную, но лёгкую структуру, способную выдерживать экстремальные нагрузки.

Однако многослойность толстостенных изделий делает процесс их производства значительно сложнее, чем тонкостенных. Некорректный контроль температуры и давления может привести к появлению пор, неравномерной плотности («волнистости») слоёв и другим дефектам, снижающим эксплуатационные характеристики.

Обратите внимание: Новое исследование может в конечном итоге подтвердить или отклонить теорию Большого взрыва.

Для минимизации таких рисков применяется операция субформовки (предварительного формования). На этом этапе заготовку слегка нагревают и прессуют ещё до окончательного отверждения. Это позволяет смоле лучше распределиться, удалить воздушные включения и уплотнить слои.Научный поиск оптимальных параметров

Хотя польза субформовки очевидна, критически важно точно определить её режимы: температуру, давление, продолжительность и количество циклов. Неправильно выбранные параметры могут не улучшить, а, наоборот, ухудшить свойства конечного изделия. Команда учёных Пермского Политеха провела серию экспериментов, чтобы найти схему, гарантирующую необходимые физико-химические и механические свойства композита.

В исследованиях использовались ламинированные панели из углеродного волокна. Технология тестирования включала нагрев образца, выдержку в течение 10 минут и последующее охлаждение до 30°C. После каждого цикла измерялась степень уплотнения материала (по уменьшению толщины плиты) и оценивалась его прочность.

— Мы установили, что максимальное уплотнение материала — на 0,75 мм — достигается при температуре 80°C, — пояснил Артём Сыстеров, главный инженер Научно-образовательного центра АСТ, аспирант кафедры композиционных материалов и строительной механики ПНИПУ. — Это связано со снижением вязкости смолы, что облегчает её перераспределение и удаление воздуха из зазоров между слоями. Схожий результат (0,66 мм) был получен и при 70°C. При давлении в автоклаве 5 атмосфер оптимальная продолжительность цикла составила около 1 часа 43 минут.

Выводы и практические рекомендации

Таким образом, наиболее эффективным методом предварительной обработки толстостенных заготовок является их нагрев в автоклаве до 70–80°C под давлением 5 атмосфер. Такой режим обеспечивает максимально плотное прилегание слоёв, предотвращая образование пор и структурных неоднородностей.

Учёные также выяснили, что дополнительное уплотнение достигается при проведении нескольких циклов субформовки при высоких температурах. От 2 до 5 таких операций позволяют сохранить высокую прочность заготовки (на уровне 78–80 МПа) для последующей эксплуатации под нагрузкой. Однако важно учитывать «старение» материала: если препрег хранился 14 дней и более, а затем подвергся пяти и более циклам переформовки, его прочность начинает снижаться, что свидетельствует о деградации свойств.

Проведённое исследование позволило разработать научно обоснованные оптимальные схемы формовки. Их внедрение в промышленность позволит повысить не только качество, но и скорость производства надёжных толстостенных композитных конструкций.

Больше интересных статей здесь: Новости науки и техники.

Источник статьи: Исследование ученых Пермского Политеха поможет избежать дефектов в композитах на этапе производства.