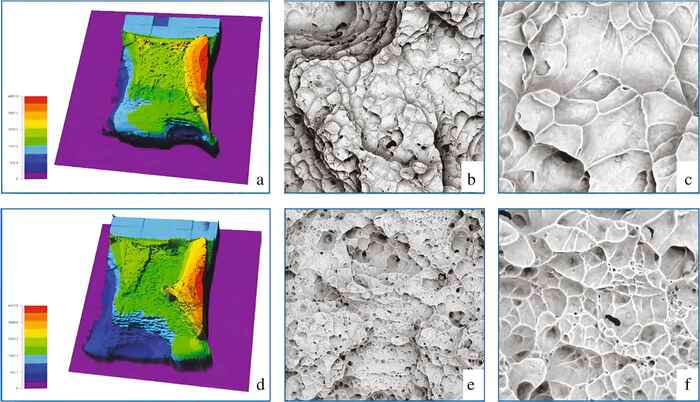

Макротрещины (а, г) и микротрещины (б, в, д, е) образцов стали ЭП-659А после обработки смешением

В аэрокосмической, судостроительной и военной промышленности мартенситностареющие стали используются для создания прочных и долговечных изделий. Это очень прочный материал, сохраняющий свою пластичность и липкость даже при экстремально низких температурах. В Российской Федерации все чаще используют технологию 3D-печати для синтеза различных сталей, т.е наложения слоев металла друг на друга. Однако при таком методе плакирования структура стали часто получается неравномерной. Остаются крупные инородные кристаллы, появляются пустоты и трещины, что отрицательно влияет на будущие эксплуатационные характеристики и срок службы деталей. Ученые Пермского политехнического университета предложили эффективный метод улучшения макроструктуры мартенситностареющей стали путем гибридной наплавки и дополнительной термической обработки. Данная технология повышает однородность, плотность, пластичность и прочность материала, тем самым повышая качество и долговечность изделия.

Статья с результатами исследования была опубликована в журнале Metals Science and Heat Treatment. Исследование поддержано Российским научным фондом (№ 21-19-00715).

Послойное формирование сплавов с использованием аддитивных технологий (3D-печати) часто приводит к неравномерному распределению материала. Недостаточное сцепление между слоями приводит к появлению пустот и трещин в конструкции, что отрицательно влияет на прочность и долговечность стали.

Решением этой проблемы является использование гибридного процесса, при котором каждый нанесенный слой подвергается дополнительному деформационному упрочнению – механическому воздействию, в результате которого материал уплотняется, а его структура измельчается. Технология продемонстрировала свою эффективность при поверхностной обработке алюминиевых, титановых и никелевых сплавов.

Однако этот метод повышения однородности недостаточен для синтеза мартенситностареющих сталей. Это высокопрочный материал на основе железа, содержащий различные легирующие элементы.

Обратите внимание: Японские ученые осваивают технологии создания детей из клеток кожи.

Даже после гибридной наплавки структура этой стали остается неоднородной; содержит крупные неоднородные кристаллы, влияющие на эксплуатационные характеристики.Для улучшения макроструктуры мартенситностареющей стали ученые Пермского политехнического университета разработали комплексный подход, сочетающий в себе дополнительную термическую обработку полученного сплава — высокотемпературную закалку и последующее охлаждение, а также поверхностную обработку металла и деформационное упрочнение.

— Мартенситностареющие стали обладают особым свойством: их свойства можно значительно улучшить с помощью термической обработки. В результате закалки (высокотемпературный нагрев и быстрое охлаждение) образуются микроскопические закалочные частицы, которые делают сталь прочнее, но сохраняют ее гибкость. Более того, в процессе старения, когда сталь «завершает формирование своей структуры» при умеренном нагреве (500°С), эти частицы распределяются равномерно. Михаил Симонов, директор Объединенной лаборатории фундаментальных исследований в области металловедения Пакистанского университета ядерного синтеза и научный сотрудник в области технических наук, пояснил, что материал может выдерживать нагрузки до 1000 МПа и оставаться гибким.

В своем эксперименте студенты Политехнического института использовали мартенситную сталь ЭП659А (Cr12Ni9Mo2Si), которая в основном применяется в ответственных изделиях, требующих высокой прочности и коррозионной стойкости в различных суровых условиях, таких как мосты, крановые конструкции и нефтегазовые платформы. Материал сваривается с помощью электрической дуги и проволоки, а каждый слой обрабатывается пневматическим молотком для лучшего уплотнения.

Ученые сравнили два режима производства сплава — без гибридной наплавки и с термообработкой после гибридной наплавки. Температура закалки составляет 940°С, выдерживается при этой температуре в течение 45 минут, затем охлаждается водой. Старение проводилось при температуре 520°С в течение 240 минут. Далее мы изучили влияние термической обработки на микроструктуру и механические свойства стали ЭП659А.

результаты показывают, что обработка поверхности по второму режиму (термическая обработка) привела к получению более однородной макроструктуры стали по сравнению с первым режимом. Исчезли такие дефекты, как крупные столбчатые кристаллические области размером не более 80 мкм. Улучшились и механические свойства: твердость заготовки возросла на 30%, а предел прочности на разрыв увеличился до 1185 МПа (для сравнения: у обычной конструкционной стали этот показатель составляет около 400-600 МПа).

Специалисты Политехнического института отметили, что материал продемонстрировал высокую устойчивость к повреждениям даже при экстремально низких температурах (-100°C). Это открывает новые возможности для использования мартенситных сталей в ответственных конструкциях, требующих как прочности, так и надежности в широком диапазоне температур, например, в компонентах самолетов, морских платформах и газовых турбинах, которые могут работать при криогенных температурах.

Технология уже вызвала интерес и была взята на вооружение компаниями, производящими ракетные двигатели.

Исследования ученых Пермского политехнического университета доказали, что гибридная технология 3D-обработки поверхности в сочетании с последующей термической обработкой позволяет существенно улучшить свойства синтетической мартенситностареющей стали. Внедрение данной технологии в промышленный сектор позволит использовать широкий спектр сплавов и сталей для создания долговечных изделий, пригодных для эксплуатации в экстремальных условиях.

[My]PNIPUSteel3D-печать термообработка Longpost 0Больше интересных статей здесь: Новости науки и техники.

Источник статьи: От 3D-печати до закалки: ученые Пермского Политеха выяснили, как сделать высокопрочную промышленную сталь надежнее.