В ряде важных современных производств используются высокие рабочие давление и температура: синтез аммиака - 20-60 МПа и 420-500 °С, синтез метанола - 20-30 МПа и 350-400 °С, синтез карбамида - 15-20 МПа и 150— 190 °С, полимеризация этилена в реакторах с мешалкой - 150 МПа и более и 180-240 °С, гидрокрекинг и гидроочистка нефтяных фракций - 3-32 МПа и 250-420 °С и др. В химической, нефтегазоперерабатывающей и нефтехимической отраслях промышленности технические требования к сосудам и аппаратам условно разделены на две группы: сосуды и аппараты сварные из углеродистых, легированных и двухслойных сталей, работающие под вакуумом, без давления или под наливом и под избыточным давлением до 10 МПа; сосуды и аппараты кованые и кованосварные высокого давления (от 10 до 100 МПа). Такое разделение конструкций связано с особенностями технологии изготовления корпусов сосудов и аппаратов. При изготовлении корпуса из листовой стали путем вальцовки и сварки обечаек или штамповки элементов (днищ, полуобечаек) и их сварки основным ограничением является максимальная стандартная толщина листа: листовой прокат обычно имеет толщину до 50-60 мм для толстолистовой коррозионно-стойкой, жаростойкой и жаропрочной сталей и двухслойной коррозионно-стойкой стали и до 160 мм для листовой горячекатанной стали.

В зависимости от назначения и особенностей изготовления используют сосуды высокого давления (СВД) с монолитной стенкой (кованые, кованосварные, штампосварные) и многослойные (с концентрически расположенными слоями, рулонированные, спирально-рулонные, витые), при этом требуемая толщина стенки сосуда может быть до 0,3 м. Кованые СВД имеют монолитный корпус, изготовленный из одной поковки. Это определяет небольшие размеры СВД: внутренний диаметр не более 0,6-0,8 м и длина до 6 м. Их применяют чаще всего при давлении выше 32 МПа и высокой температуре в малотоннажных производствах. Преимуществом таких СВД является отсутствие сварных швов, требующих периодического дефектоскопического контроля и снижающих надежность СВД. Основной недостаток кованого СВД - низкий коэффициент использования металла поковки, т. е. отношения массы готового изделия к массе поковки (высокая металлоемкость изготовления). Кованосварные СВД имеют корпус из нескольких механически обработанных кованых частей, соединенных между собой кольцевыми сварными швами. Внутренний диаметр такого СВД чаще 0,6-0,8 м и реже до 1,4-1,6 м. Кованосварные элементы (крышки, днища, горловины, фланцы) сложных аппаратов высокого давления (АВД) изготавливают диаметром до 2,4 м.

Штампосварные и вальцованосварные СВД состоят из нескольких штампованных или вальцованных обечаек или полуобечаек, соединенных продольными и кольцевыми сварными швами. Такие СВД более экономичны по сравнению с коваными и кованосварными, их можно изготавливать диаметром до 5 м. Поскольку вальцевание или штамповка толстостенных элементов (при отношении толщины стенки листа к диаметру обечайки больше ОД) затруднены, такие сосуды применяют, в основном, при давлении не более 20 МПа. Существенный недостаток, снижающий надежность сосудов, - наличие продольных сварных швов.

Многослойные СВД с концентрически расположенными слоями выполняют из нескольких обечаек, состоящих из относительно большого числа слоев. Обечайки сварены между собой и с концевыми элементами (днища, фланцы, горловины) корпуса кольцевыми швами. Концевые элементы изготавливаются из поковок или штамповок. Диффундирующие через стенку центральной внутренней обечайки газы удаляются через дренажные (контрольные) отверстия, просверленные в многослойной стенке до центральной обечайки. Преимущества этих СВД - возможность изготовления крупных аппаратов, низкие металлоемкость и стоимость, а основным недостатком являются высокая трудоемкость изготовления, большое число сварных швов, в том числе особенно нежелательных продольных швов. Производство СВД такой конструкции налажено в ряде ведущих стран мира; возможности отечественного машиностроительного оборудования для изготовления обечаек многослойных СВД практически не ограничены.

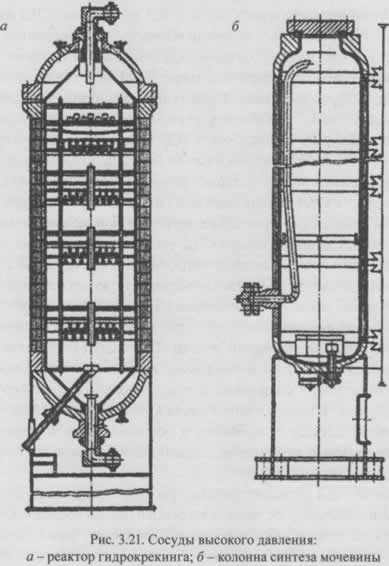

Наиболее прогрессивная конструкция рулонированного СВД была освоена в СССР, при этом корпус имеет одну или несколько многослойных рулони-рованных обечаек, сваренных между собой и с концевыми элементами корпуса кольцевыми швами (рис. 3.21). Концевые элементы изготавливают из

поковок или штамповок. На центральную внутреннюю обечайку наматывается рулонная листовая полоса по спирали Архимеда до необходимой толщины стенки корпуса. Один конец полосы приваривается к центральной обечайке, а другой конец - к последнему внешнему слою корпуса. Обечайку наматывают на валковой машине специализированной линии сборки рулонированных обечаек. Такие СВД имеют в 1,6 раза меньшую трудоемкость изготовления, в 2 раза меньшую себестоимость в сравнении с кованосварными СВД.

Именно создание рулонированных СВД позволило в короткие сроки организовать в СССР изготовление крупногабаритных АВД для агрегатов синтеза аммиака единичной мощности 1360 т/сут. Например, АВД для синтеза аммиака при давлении 32 МПа имеет внутренний диаметр 2,4 м, высоту 32 м, толщину стенки корпуса 0,25 м и массу 550 т. Реакторы гидрокрекинга и гидроочистки тяжелых нефтяных фракций могут иметь диаметр 2-5 м, высоту от 10-24 до 40 м, толщину стенки корпуса 0,12-0,25 м и массу до 800 т и более (масса самого большого реактора гидрокрекинга 1438 т, он был спроектирован, изготовлен и поставлен японской фирмой «Kobe Steel» на НПЗ в штате Техас, США, в 2000 г.).

Спирально-рулонный СВД - сосуд, на внутреннюю цилиндрическую обечайку которого навивается по спирали с углом к оси сосуда одна или несколько листовых полос. Каждый последующий слой навивается в противоположную сторону по отношению к предыдущему слою, все кромки полос свариваются между собой, сортамент и марки материала те же, что и для рулонированного СВД. Одним из вариантов многослойной конструкции является витой СВД, на внутреннюю центральную обечайку которого навивается узкая стальная высокопрочная калиброванная профильная лента. Корпус собирают на специальном механизированном навивочном стенде, для увеличения плотности навивки профильную ленту нагревают, осевые силы передаются за счет сцепления слоев по выступам лент.

СВД можно использовать в качестве пустотелых баллонов, резервуаров, емкостей, сепараторов и др., а также в качестве корпуса для аппаратов высокого давления, внутри которых расположены реакционные, теплообменные и другие устройства. При использовании одинаковых марок сталей прочность многослойных СВД несколько выше прочности монолитного СВД вследствие применения тонкого листа с более высокими механическими свойствами. К концевым элементам относятся фланцы, днища, горловины, крышки плоские и выпуклые, которыми заканчивается цилиндрическая часть корпуса сосуда. АВД имеет затвор - совокупность конструкционных элементов, предназначенных для открывания и закрывания сосуда и обеспечивающих герметичность места стыка с помощью уплотнительных элементов (колец и прокладок), шпилек и гаек.

Проектные и проверочные расчеты СВД и всех его элементов выполняются по сложным методикам расчета на прочность с учетом температурных полей и термоупругих напряжений с помощью разработанных для ЭВМ программ. СВД представляют собой уникальные крупногабаритные конструкции с толщиной стенки корпуса до 0,3 м и высотой до 20-30 м и более, количество слоев толщиной 4-7 мм в многослойном корпусе может быть от 7 до 60, длина шпилек для фланцевых затворов достигает 1 м и более с резьбой до М200х6, где 200 мм - наружный диаметр резьбы. При изготовлении СВД применяются совершенные технологии электрошлаковой сварки и термической обработки сварных соединений, а также комплексный неразрушающий контроль качества изготовления СВД и его элементов.