Трубчатые печи - один из наиболее сложных и дорогостоящих видов технологического оборудования. Трубчатые печи (ТП) всегда применяются для обеспечения многообразных процессов, протекающих при температурах 250-1000 °С и более. По назначению ТП классифицируют как нагреватели (подогреватели) и испарители жидких потоков; высокотемпературные нагреватели и перегреватели паровых (газовых) потоков; реакторы (термический крекинг, пиролиз бензина, конверсия метана и др.). По конструкции ТП могут быть коробчатого типа, вертикальные, цилиндрические, многокамерные, пиролизные, печи-конверторы с катализатором в трубах и др. ТП имеют обычно камеры радиации и конвекции (камер может быть несколько, их размеры и взаимное расположение самые разнообразные).

В радиантной камере (топке) сжигается топливо жидкое (мазут) и/или газообразное (углеводородные газы) с помощью мазутных форсунок или газомазутных и газовых горелок различных конструкций. Образующиеся дымовые газы с начальной температурой 1600-1800 °С передают тепло размещенному в топке трубному змеевику (радиантным трубам), по которому движется нагреваемое сырье печи.

Радиантные трубы располагаются в один или два ряда практически на всей свободной от топливных горелок поверхности стен, потолка и пода топки, а также посередине топки для облучения теплом с двух сторон. Радиантные трубы чаще всего размещаются горизонтально, хотя применяют также и сварные вертикальные змеевики. Радиантный змеевик исполняется обычно многопоточным в виде нескольких параллельных потоков. В трубчатых печах-конверторах (реакторах) метана используют одноходовые вертикальные радиантные трубы, в которые засыпают железохромовый катализатор в виде колец диаметром 15 мм (наружный), 7 мм (внутренний) и высотой 12 мм.

В конвекционной камере тепло передается в основном конвекцией, но частично и радиацией, так как на входе в конвекционную камеру дымовые газы имеют еще высокую температуру. На выходе из конвекционной камеры дымовые газы раньше имели температуру 200-300 °С, но в новых ТП она гораздо ниже. Снижение этой температуры повышает тепловой коэффициент полезного действия печи, но увеличивает ее габариты.

В конвекционной камере устанавливаются также теплообменные трубчатые устройства - перегреватели водяного пара, воздухоподогреватели и т. п. для снижения температуры уходящих из печи дымовых газов. Дымовые газы в целях энергосбережения должны отдать возможно большее количество тепла непосредственно в ТП или перед их поступлением в дымовую трубу. Поэтому на различных установках применяют разные схемы утилизации тепла дымовых газов с использованием котлов-утилизаторов, парогенераторов, воздухоподогревателей и другого оборудования. Минимальная температура дымовых газов на выходе из ТП лимитируется

температурой конденсации водяных паров, содержащихся в дымовых газах, и образованием сернокислотных капельных соединений (из-за присутствия серы в топливе, особенно жидком), которые вызывают повышенную коррозию оборудования. Например, на комбинированной установке ЛК-бу дымовые газы температурой 400-500 °С от 10 трубчатых печей с общей тепловой нагрузкой около 215 МВт объединены в две группы с выводом дымовых газов по двум газоходам в одну дымовую трубу. На каждом газоходе установлено по одному котлу-утилизатору для выработки водяного пара давлением 1,2 и 3,7 МПа. Однако температура дымовых газов после котла-утилизатора обычно более 300 °С, поэтому такие горячие дымовые газы надо еще охлаждать до 210-220 °С на дополнительных теплообменных поверхностях.

Нагреваемое сырье движется по трубному змеевику последовательно сначала по конвекционным и затем по радиантным трубам, т. е. от зоны более

низких температур к зонам более высоких температур. В ТП жидкое сырье может быть только нагрето, в других случаях нефть может быть и частично испарена, при этом парожидкая смесь разделяется вне ТП, например, в питательной секции или под нижней тарелкой ректификационной колонны. Жидкое сырье - бензиновая фракция может быть полностью испарена, и образовавшиеся пары вместе с циркулирующим водородом направляются в первый реактор каталитического риформинга. Парообразные продукты риформинга после каждого реактора только лишь подогреваются в многокамерной ТП.

В трубчатой печи-реакторе термического крекинга жидкое сырье нагревается, испаряется и перегревается до температуры реакции 470-510 °С. В части радиантного змеевика - реакционных трубах в течение нескольких минут протекает реакция крекинга, которая заканчивается в реакционной выносной камере. При коксовании тяжелых нефтяных фракций реакция крекинга начинается в реакционных трубах ТП, но большая часть времени реакции (10-15 ч) протекает в выносных реакторах - необогреваемых камерах замедленного коксования. В пиролизных печах при температуре 650-900 °С жидкое сырье нагревается и испаряется, пар (или газовое сырье) перегревается до температуры реакции пиролиза. Пиролиз полностью протекает в реакционной зоне трубного змеевика ТП в течение нескольких долей секунды, а продукты реакции выводятся в закалочно-испарительный аппарат для их мгновенного охлаждения с целью прекращения побочных нежелательных реакций.

Производительность ТП по нагреваемому сырью изменяется в широких пределах - от 10 до 200-340 т/ч. Полная тепловая нагрузка (мощность, тепло-производительность) ТП бывает в интервале от 10 до 200 МВт и более для одной печи и до 200-400 МВт и более для всех печей одной технологической установки. Полезная тепловая нагрузка меньше полной на величину к. п. д. печи, который может достигать 80-85 % (против 63-75 % в 1970-х годах) для современных ТП и даже быть равным 90-93 % для наиболее совершенных современных пиролизных ТП. При к. п. д., равном 90 %, температура дымовых газов на выходе из печи составляет обычно примерно 170 °С. Дальнейшее понижение температуры дымовых газов на каждые 20 °С может дать прирост к. п. д. на следующий 1 % при коэффициенте избытка воздуха 1,2 (воздух подается в горелки для сжигания топлива). Но при таких низких температурах возможна сернокислотная конденсация из дымовых газов, которая увеличивает коррозионное разрушение оборудования или требует использования более дорогих материалов для воздухоподогревателей и дымового тракта. В зависимости от содержания серы в топливе для горелок и его цены, от степени утилизации тепла в ТП через нагрев воздуха для сжигания топлива, от снижения теплопотерь корпусом печи в окружающую среду всегда необходимо технико-экономическое обоснование желаемого к. п. д. каждой ТП.

Печные трубы соединяются в трубный змеевик с помощью сварных калачей U-образной формы (неразъемное соединение) или двойников-ретурбен-дов (разъемное соединение для чистки и замены горизонтальных труб).

Длина печных труб диаметром 102-325 мм и толщиной стенки 8-22 мм обычно от 3 до 18 м (через каждые 3 м). Трубный змеевик по стоимости достигает до 80-90 % от сметной стоимости ТП. Печные трубы горячекатаные бесшовные изготавливаются из дорогих жаропрочных и коррозионно-стойких сталей; особенно дороги трубы для высокотемпературных печей пиролиза углеводородов и каталитической конверсии метана. Максимальная температура стенки радиантных (реакционных) труб таких печей достигает 990-1060 и даже 1200 °С. Применяют также пиролизные трубы и малых диаметров (51-89 мм). Печные трубы из новых марок жаропрочных сталей (25-35 % хрома и 20-30 % никеля) изготавливают наиболее прогрессивным методом центробежного литья. Центробежнолитые трубы-заготовки диаметром не меньше 76 мм и длиной до 4 м сваривают в трубы большой длины с применением сложной технологии сварки.

Разработан также процесс производства жаропрочных печных труб методом горячего прессования диаметром 50-250 мм, толщиной до 25 мм и длиной до 15 м. Такие трубы - например, из сплава Инколой-802 (аналог - сталь Х25Н35) - в 2-6 раз долговечнее центробежно-литых труб из стали типа НК-40 (аналог - сталь 45Х25Н20) в одинаковых рабочих условиях. Межремонтный пробег пиролизных печей до очередной чистки труб от кокса может возрасти до 63 сут вместо прежних 20 сут, простой печи при выжиге кокса может сократиться с 42-72 до 18-24 ч. Срок службы труб из сплава Инколой-802 -более 3 лет, а в аналогичных рабочих условиях трубы из стали типа НК-40 служат около 1,5 года. Нежелательным явлением эксплуатации всех печных труб является образование на их внутренней поверхности слоя кокса, особенно интенсивное коксообразование происходит в пиролизных печах и печах термического крекинга. Для очистки печных труб от кокса используют разные методы: паровоздушный выжиг кокса при температурах до 800 °С в сварных змеевиках или гидравлическую и механическую чистку внутренних стенок труб через открываемые ретурбенды с помощью специальных внутренних устройств (гидрорезаков или бойков-шарошек, вращающихся от привода с пневматической турбинкой).

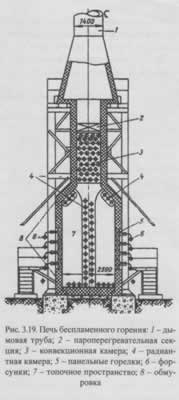

Для размещения печных труб используются трубные решетки, подвески, кронштейны из жаропрочного чугуна и стали. Огнеупорная футеровка печи предназначена для защиты ее каркаса от воздействия высоких температур, внутренняя футеровка и наружная теплоизоляция снижают потери тепла в окружающую среду. Система снабжения ТП жидким и/или газовым топливом включает оборудование для подготовки, хранения, нагрева и подачи топлива. Для сжигания топлива применяются горелки и форсунки, разнообразные по конструкции и тепловой производительности. В факельных форсунках для сжигания мазута производят распыление мазута водяным паром в пределах 0,3-0,8 кг пара на 1 кг мазута. В комбинированных газомазутных факельных горелках используют распыление подогретым воздухом, горелка может работать одновременно на обоих видах топлива, длина факела около 3-4 м. Эксплуатируются также комбинированные горелки: инжекционная, плоскофакельная и др. Для трубчатых печей также созданы разнообразные панельные горелки беспламенного горения топлива.

Газовая горелка имеет прямоугольный каркас размером 500x500 или 605 х 605 мм с трубками (ниппелями), на которые насаживаются керамические призмы из смеси шамота со специальной глиной, выдерживающие температуру до 1700 °С. Керамические туннели составляют блок панельной горелки, монтируемой заподлицо с внутренней огнеупорной кладкой ТП. Горелка имеет распределительную камеру, в которой смешиваются топливный газ и подогретый воздух. Газовоздушная смесь в горячих керамических туннелях нагревается до температуры самовоспламенения и сгорает внутри туннелей (пламя есть, но оно короткое). Раскаленные туннели, обращенные торцами в топку печи, и прозрачный газовый факел дымовых газов равномерно излучают радиацией лучистую энергию на поверхность радиантных труб.

Панельные горелки, установленные в несколько рядов, образуют часть боковых стен топки. В зависимости от тепловой производительности горелки на 1 м2 излучающей поверхности приходится от 400 до 1250 туннелей. В ТП панельные горелки находятся на расстоянии 0,9-1,2 м от радиантных труб (что значительно меньше, чем для факельных горелок), температура излучающей поверхности керамических туннелей достигает 1000-1200 °С. Если расстояние от панельных горелок до радиантных труб, установленных в три ряда, еще уменьшить, то ширина топки становится настолько небольшой, что печь называют условно бестопочной (хотя топка есть, но ее ширина предельно мала). Используют и другие конструкции газовых горелок, отличающиеся высокой степенью (полнотой) сжигания газа при низких расходах воздуха (1,06-1,10), возможностью концентрировать лучистый тепловой поток на определенные участки радиантного змеевика (например, радиационные чашеобразные горелки, акустические горелки, беспламенные щелевые, веерные и др.).

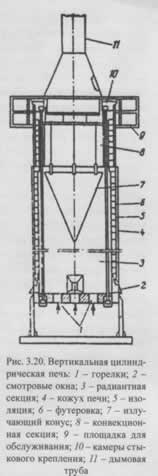

Конструкции ТП прошли долгий путь своего развития и усовершенствования. В настоящее время применяют высокоэффективные ТП с узкими ради-антными камерами, предпочтительно используют газовые горелки. Конвекционная камера располагается вверху, внизу, в центре, сбоку по отношению к радиантной камере, которых может быть одна, две-четыре и более. Коробчатые печи большой единичной тепловой мощности (100 МВт и более) эксплуатируются наравне с цилиндрическими ТП однокамерными небольшой тепловой мощности (0,5-14 МВт) (рис. 3.20) и многокамерными мощностью до 62 МВт, с многокамерными (3-4 радиантные камеры) вертикальными ТП установок каталического реформинга и гидроочистки с вертикальными сварными радиантными змеевиками тепловой мощностью до 46 МВт. Использование, по возможности, жаропрочного бетона в печи сокращает сроки строительно-монтажных работ и уменьшает затраты металла, при этом достигается общая экономия стоимости печей до 30 %.

В конце 1980-х годов на НПЗ и НХЗ в СССР эксплуатировалось более 3000 ТП, ежегодно строилось 70-100 новых, заменялось около 70 трубных змеевиков, устанавливалось около 10 000 горелок всех типов, при этом эксплуатировались как нестандартные крупные ТП, так и стандартные ТП девяти типовых конструкций 56 типоразмеров. Внедрялись ТП бесто-почного типа с щелевыми беспламенными горелками для обеспечения к. п. д. печи до 90 %, использовалось продольное оребрение ради-антных труб внутреннее (высотой 15 мм для вертикальных реакционных труб, заполненных катализатором) и наружное для увеличения равномерности распределения тепла по поверхности радиантных труб от 0,7 до 0,9, применялись горелки с принудительной подачей воздуха температурой до 220 °С. Различные конструкции воздухоподогревателей статических встроенных и выносных, а также динамических регенеративных с вращающимся ротором с насадкой из тонких рифленных стальных листов, которые попеременно проходят зону горячих дымовых газов и зону холодного воздуха, испытывались и применялись в промышленных ТП. Использовалась интеграция и комбинирование конвекционных камер нескольких ТП и другие возможные способы оптимизации теплоиспользования в ТП. Технически давно можно создать экологически чистую ТП с к. п. д. на уровне 95 % без выброса дымовых газов в атмосферу, но это решение экономически пока мало выгодно.