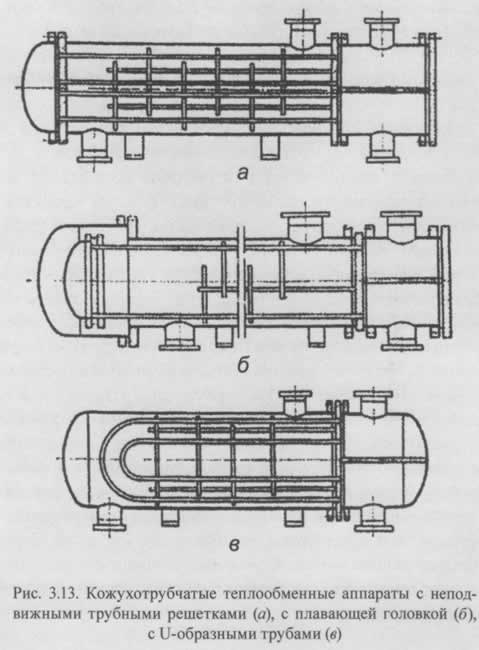

Теплообменная аппаратура составляет до 20 % массы всей аппаратуры химической промышленности и до 40-50 % на ГПЗ, НПЗ и НХЗ. Эксплуатируют в основном (около 80 %) кожухотрубчатые теплообменные аппараты (ТА), которые наиболее универсальны в отношении давлений, температур и применяемых сред. Однако эти ТА имеют существенные недостатки: громоздкость, высокую металлоемкость, низкую единичную поверхность теплообмена, поэтому их количество на любой установке чрезвычайно велико, что требует от обслуживающего персонала большого внимания при их эксплуатации, а для ремонтного персонала создает огромную трудоемкость при кратковременных остановках аппаратуры на ремонт. Например, на установке первичной переработки нефти ЭЛОУ-АВТ-3 обычно было до 110 ТА общей поверхностью 23 000 м2. ТА - это холодильники, конденсаторы, подогреватели, испарители и собственно теплообменники. Они достаточно просты по конструкции, и в проектах предпочитают использовать, в основном, их типовые, стандартные конструкции (рис. 3.13).

Кожухотрубчатые ТА имеют цилиндрический корпус (кожух) диаметром до 2-3 м, внутри которого располагается трубный пучок из теплообменных труб длиной 3-9 м и наружным диаметром чаще всего 16 х 1,5, 20 х 2, 25 х 1,5, 25 х 2 мм, где вторая цифра - толщина стенки трубы. Концы теплообменных труб закрепляются в трубных решетках чаще всего методом развальцовки (небольшое холодное раздавливание, развальцовывание стенки труб в отверстиях трубных решеток с помощью специальных механизированных раз-вальцовочных устройств), применяется также и сварка. В зависимости от температурного режима в ТА обычно возникают температурные удлинения трубного пучка относительно корпуса. Поэтому применяются разные технические решения для компенсации возникающих температурных деформаций и напряжений, например, использование U-образных труб, температурных компенсаторов на корпусе, узла плавающей головки (трубной решетки), разных сальников и компенсаторов по трубному пучку и др.

По трубному пространству ТА конструируются одноходовыми или многоходовыми для увеличения скорости движения потока. В межтрубном пространстве обычно размещаются поперечные перегородки, имеющие вырезы для прохода потока. Они поддерживают теплообменные трубы и увеличивают скорость движения потока, следовательно, его турбулизацию и эффективность теплообмена.

Корпус и распределительные камеры ТА закрываются плоскими или эллиптическими крышками с помощью фланцевых соединений, аппарат имеет опоры для крепления на фундаменте или на другом ТА. Теплообменные аппараты монтируются чаще в горизонтальном положении, при этом предусматривается возможность чистки (механической, гидравлической и др.) труб, их извлечения и замены, а также извлечения всего трубного пучка и его замены новым пучком. На ТА имеются штуцеры для соединения с трубопроводами входных и выходных потоков и необходимые муфты для установки приборов контроля и разных датчиков. Поверхность теплообмена зависит от конструкции и назначения типового ТА, но обычно не превышает 1400-5000 м2. Условное давление в трубном пространстве типового аппарата может быть до 8-16 МПа, а температура - от минус 30 до 450 °С.

Используются распространенные теплоносители', горячая вода (например, при 20 МПа ее температура перегрева около 250 °С), водяной пар разных параметров (низкого и высокого давления, например, при давлении 3 МПа его температура около 200 °С), горячие фракции, органические жидкости (даутерм - смесь дифенила и оксида дифенила до температуры 200 °С, другие - до 320 °С) и дымовые газы.

Применяются разные хладагенты', воздух, вода, рассолы (растворы солей NaCl, СаС12). При умеренном охлаждении до температуры минус 30-35 °С используют испаряющиеся сжиженные хладагенты - аммиак, пропан, фреоны (хладоны). Для глубокого охлаждения (криогенная техника) для получения температур ниже минус 40 °С и вплоть до абсолютного нуля применяют холодильные циклы: этиленовый (этановый), азотный, метановый, водородный, гелиевый.

Применение аппаратов воздушного охлаждения (АВО) для холодильников и конденсаторов позволяет существенно экономить воду - дефицитный хладагент на любом заводе в любом регионе. Первые АВО появились в США в 1948 г., а в СССР - в 1959 г. на Московском НПЗ. Дорогие теплообменные трубы АВО длиной от 1,5 до 12 м круглого (с внутренним диаметром 21 мм и более) и эллиптического (с размерами по осям эллипса 55 и 18 или 36 и 14 мм) сечения требуют совершенной технологии по изготовлению их внешнего развитого поперечного оребрения (11-40 ребер толщиной 0,35— 0,50 мм на 100 мм длины трубы). Изготавливают монометаллические или биметаллические трубы (латунь-алюминий, сталь-алюминий и др.).

Более 65 % потребляемой пресной воды приходится на долю промышленности, из них в качестве хладагента - около 30 %. Расход воды на крупном заводе может достигать 10-20 м3/с. Поэтому одной из мировых проблем является снижение водопотребления в промышленности. Острый дефицит пресной воды ощущается последние 30 лет во всех регионах мира. Стоимость водооборотной системы и канализации на больших заводах может достигать 12—18 % сметной стоимости завода. Прогрессивные АВО повсеместно широко внедрены в промышленность. Например, на НПЗ мощностью 12 млн т нефти в год около 120 АВО сокращают расход оборотной воды на 60 % - до 21 тыс. м3/ч против 53 тыс. м3/ч при водяных холодильниках и конденсаторах (рис. 3.14).

Трубный пучок АВО в виде теплообменных секций, располагаемых горизонтально, наклонно или вертикально, обдувается потоком атмосферного воздуха, нагнетаемым осевым вентилятором с диаметром лопастей до 7 м. Для АВО используются теплообменные трубы с внешним поперечным оре-брением, которое увеличивает до 10-25 раз поверхность теплообмена аппарата. Стандартные АВО (холодильники и конденсаторы) предназначены для температуры от минус 40 до 300 °С и выше при давлении до 6,4 МПа, по трубам они могут иметь до 4 ходов. Серийные АВО (холодильники специального назначения) применяются для вязких и высоковязких жидкостей, а также для охлаждения природного газа, их поверхность теплообмена может быть до 20 тыс. м2, которая уменьшается при повышенных давлениях (16-32 МПа). Производительность вентиляторов АВО может достигать 1,5 млн нм3/ч, скорость вращения вала вентилятора обычно 160-500 об/мин. АВО имеет систему регулирования тепловой мощности изменением скорости вращения вентилятора, угла поворота его лопастей, внутренней рециркуляцией воздуха, впрыском очищенной воды в воздух для его охлаждения за счет испарения капель воды, прикрытием жалюзийных решеток на выходе воздуха из АВО, остановкой одного из нескольких вентиляторов и др.

Недостатками АВО являются громоздкие габариты, наличие динамических узлов (вентилятор, редуктор, электропривод), ограничение по разности температур продукта на выходе из АВО и воздуха на входе АВО не менее 12-15 °С.

Однако применение АВО является обычно технико-экономически выгодным: даже только стандартные АВО успешно заменяют 60-80 % всего теплообменного оборудования.

Проблемы энергосбережения требуют новых подходов к экономии энергии, тепла и холода, т. е. к экономичному использованию топливно-энергетических ресурсов (ТЭР). Около 60-80 % теплового баланса технологической установки (завода) повторно используется за счет теплообменных систем. Но этого явно недостаточно, так как много необходимого тепла восполняется за счет теплоносителей путем подвода тепла извне. Совершенная регенерация (рекуперация) тепла заметно усложняет общую технологическую схему, однако такова тенденция в современной энергопотребляемой технике.

Интенсификация тепловых процессов достигается различными методами (способами): тщательной очисткой теплообменивающих сред от загрязнений и продуктов коррозии; уменьшением диаметра и толщины стенки теплообменных труб с распространенного размера 25 х 2,5 мм до 13 х 1,5, 10 х 1 и даже 6 х 0,5 мм; увеличением скоростей движения жидкости до 3-4 против обычных 0,8-1,5 м/с; использованием в трубах разнообразных турбулизаторов (вставки, спирали, интенсификаторы проволочные и др.); применением в испарителях пористых металлических покрытий - инициаторов очагов кипения жидкостей и др.

Интенсивное загрязнение теплообменных труб приводит к уменьшению на 20-50 % поверхности теплообмена или заставляет в 2-3 раза увеличивать проектную поверхность ТА, например, слой загрязнения толщиной 1,5 мм может снизить общий коэффициент теплопередачи ТА на 45 %. До 32 % отказов в работе установок первичной переработки нефти ЭЛОУ-АВТ происходит по причине загрязнения теплообменных труб. Для борьбы с загрязнениями от солей, накипи, продуктов коррозии и других применяют магнитный способ (в кольцевом магнитном поле); ультразвуковой способ (упругими колебаниями ультразвуковой частоты с помощью магнитострикционного преобразователя, который приваривается к трубной решетке или крышке ТА); используют фторопластовые покрытия внутренней поверхности труб (при толщине покрытия около 45 мкм вода не допускает загрязнений внутри труб при скоростях 1,5 и 3 м/с соответственно с покрытием и без него); стеклоэмалевые покрытия; волновые трубы с поперечными кольцевыми канавками, которые разрушают ламинарныи пристенный слой и уменьшают рост слоя загрязнения.

Одним из направлений интенсификации теплообмена является применение труб малого диаметра. Так, фирма «Rosenblads» (Швеция) использует кожухотрубчатые ТА с трубами малого диаметра 10 х 1 мм (рис. 3.15).

В этом случае ТА представляет собой цельносварную конструкцию, которая занимает всего лишь 1/16 часть объема обычного ТА с трубами диаметром 25 мм при одинаковой поверхности теплообмена. Используются повышенные скорости движения жидкостей (2,0-2,5 м/с), препятствующие образованию загрязнений. Некоторые параметры таких ТА

давление до 9,8 МПа, температура до 800 °С, поверхность теплообмена до 1000 м2, расходы потоков до 5000 м3/ч.

В криогенных процессах (сжижение природного газа, получение чистого водорода и гелия и др.) обычно используют витые кожухотрубчатые ТА (рис. 3.16). Применяются стальные, медные и алюминиевые трубы малого диаметром (6, 10 и 13 мм), например, медная труба 6 х 0,5 мм. Практически чистые среды, высокие скорости и максимальная турбулизация потоков позволяют получить в единице объема ТА полезную тепловую поверхность, в 3-4 раза большую, чем в ТА с прямыми трубами. Витой ТА имеет трубный пучок из блока навитых в несколько рядов на центральный сердечник (бобину) труб, концы которых жестко закреплены сваркой или пайкой в коллекторах (трубных решетках). Небольшой диаметр труб позволяет реализовать огромные теплообменные поверхности в одном аппарате (до 18 тыс. м2 и более) для заводов сжижения природного газа. Например, один витой ТА с поверхностью 12,5 тыс. м2 имеет массу 110 т и общую длину труб 350 км.

Такие витые ТА являются достижением современного машиностроения и аппаратостроения. Для небольших установок СПГ применяют также и пластинчатые теплообменные аппараты.

Замечательным результатом совершенствования классического кожухотрубчатого ТА считается создание ламелъных ТА (рис. 3.18). В них поверхность теплообмена выполняется из профилированных стальных полос, сваренных в виде пластинчатых труб (ламелей) и собранных в трубный пучок. Один поток движется внутри ламелей, а другой - в межтрубном пространстве между трубами и цилиндрическим корпусом аппарата. Плоские трубы, например, имеют размеры 28 и 4 мм, соответствующие эквивалентному диаметру 7 мм, или 56 и 8 мм с эквивалентным диаметром 14 мм круглой трубы. Толщина стенок ламелей обычно 1,5-2,0 мм и соизмерима с расстоянием между соседними ламелями. Концы плоских труб привариваются к трубным решеткам. Высокая турбулизация потоков обеспечивает поверхность теплообмена в 3-5 раза большую по сравнению с обычными ТА. Ламельные ТА изготавливаются серийно во многих странах.

Например, один из ламельных ТА фирмы «Alfa-Laval» (Швеция) имеет следующие параметры: давление до 3,4 МПа, температуру до 600 °С, поверхность теплообмена до 800 м2, расход потоков 2000-3500 м3/ч, причем в других ТА рабочее давление может быть больше (до 4,9-6,4 МПа).

Для интенсификации процессов испарения (кипения) и работы конденсаторов-испарителей применяют другие способы. Фирма «Union Carbide» (США) разработала теплообменные трубы с внутренним или внешним пористым покрытием («Хай-Флакс»). Пористое покрытие изготавливается в виде пористой металлической матрицы (слоя), сцепленной с поверхностью металлических труб. Материал покрытия - никель, медь и др. Толщина пористого спеченного слоя 0,25-0,50 мм с объемом пустот 50-65 %. Множество пор и полостей

действуют в качестве активных центров образования микропузырьков пара испаряющейся жидкости. Испарение жидкости возникает внутри пористого слоя, что в 3-8 раз увеличивает коэффициент теплопередачи при испарении легких углеводородов и криогенных жидкостей по сравнению с обычными трубами без пористых покрытий.