Высокая точность обработки — это ключевой параметр, который напрямую влияет на конкурентоспособность металлорежущего станка. Достижение требуемой точности — комплексная задача, зависящая от множества взаимосвязанных факторов.

Ключевые факторы, влияющие на точность

На точность обработки деталей оказывают влияние следующие основные аспекты конструкции и работы станка:

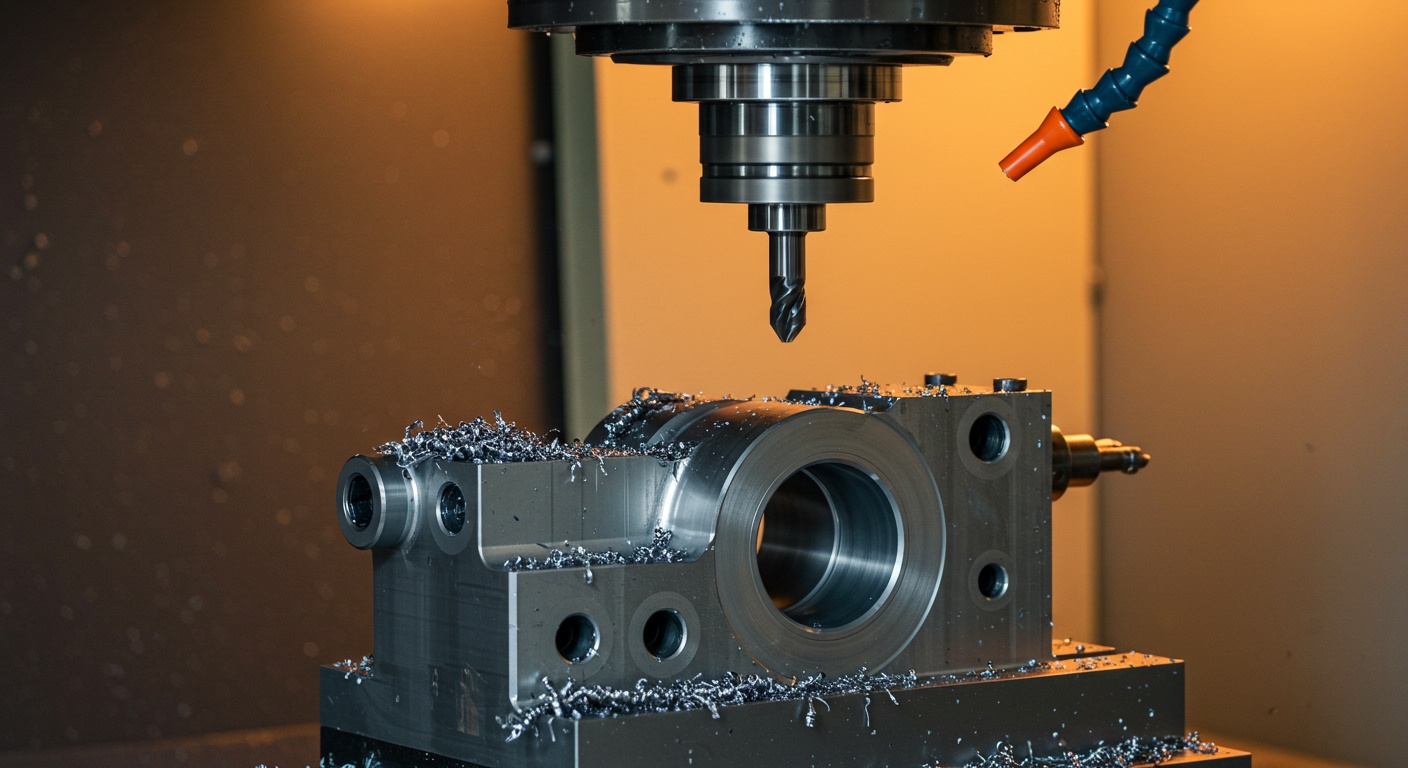

□ Геометрическая точность станка. Это базовая характеристика, включающая взаимную перпендикулярность и параллельность направляющих, поверхностей столов, осей шпинделя, револьверных головок и поворотных столов. Также сюда относится точность сборки и соединения всех деталей и узлов, которая закладывается на этапе производства.

□ Свойства несущей конструкции. Стабильность станка обеспечивается его статическими, динамическими и термическими свойствами. Конструкция должна эффективно поглощать вибрации, возникающие в процессе резания, и минимизировать тепловые деформации от двигателей и трения.

□ Надежность системы управления. Современные станки требуют высокоточной синхронизации движений по нескольким осям на высоких скоростях. Система управления должна безотказно отрабатывать сложные траектории, что критически важно для обработки деталей со сложной геометрией.

□ Точность систем измерения. Датчики и измерительные системы обеспечивают обратную связь и точное позиционирование узлов станка. Современные технологии позволяют достигать точности позиционирования в пределах ±0,001 мкм, что открывает возможности для прецизионной обработки.

Дополнительные условия для обеспечения точности

Помимо перечисленных основных факторов, важную роль играют и другие элементы технологического процесса. К ним относятся точность и отзывчивость сервоприводов, реализующих команды управления; возможность оперативного контроля размеров обработанных деталей; своевременный учет и компенсация износа режущего инструмента; а также комплексная диагностика текущего состояния станка для предупреждения отклонений.