Фрезерование является одной из ключевых технологий в современном машиностроении, сопоставимой по распространённости с токарной обработкой. Этот метод позволяет решать разнообразные производственные задачи — от создания простых плоскостей до изготовления сложных трёхмерных контуров. Качество результата напрямую зависит от правильного выбора и настройки оборудования: критически важны корректная установка режущего инструмента (фрезы), точная настройка мощности станка и оптимальный режим обработки.

Технологические этапы фрезерования

Процесс фрезерования основан на сочетании двух видов движений: основного (вращение фрезы) и вспомогательного (подача заготовки). Для достижения высокого качества обработку принято разделять на три последовательных этапа:

- Черновое фрезерование: Начальная стадия, целью которой является быстрое удаление основного объёма материала и формирование приблизительного профиля детали. На этом этапе требования к точности минимальны.

- Получистовое фрезерование: Промежуточная операция, при которой снимается меньший припуск с повышенной точностью. Это подготавливает поверхность для финишной обработки.

- Чистовое фрезерование: Финальная стадия, обеспечивающая детали требуемые размеры, высокое качество поверхности и чёткие контуры. Это наиболее ответственный этап, определяющий итоговые характеристики изделия.

Типы фрезерных станков и их применение

Выбор конкретного типа станка зависит от геометрии, материала заготовки и требуемой точности. Каждое оборудование имеет свою специализацию:

- Горизонтально-фрезерные станки широко используются для производства зубчатых колёс и обработки фасонных поверхностей благодаря удобному расположению шпинделя.

- Вертикально-фрезерные станки, где инструмент закреплён вертикально, особенно эффективны для обработки пазов, уступов и плоскостей.

- Копировально-фрезерные станки незаменимы в серийном производстве для создания идентичных деталей со сложным профилем по шаблону.

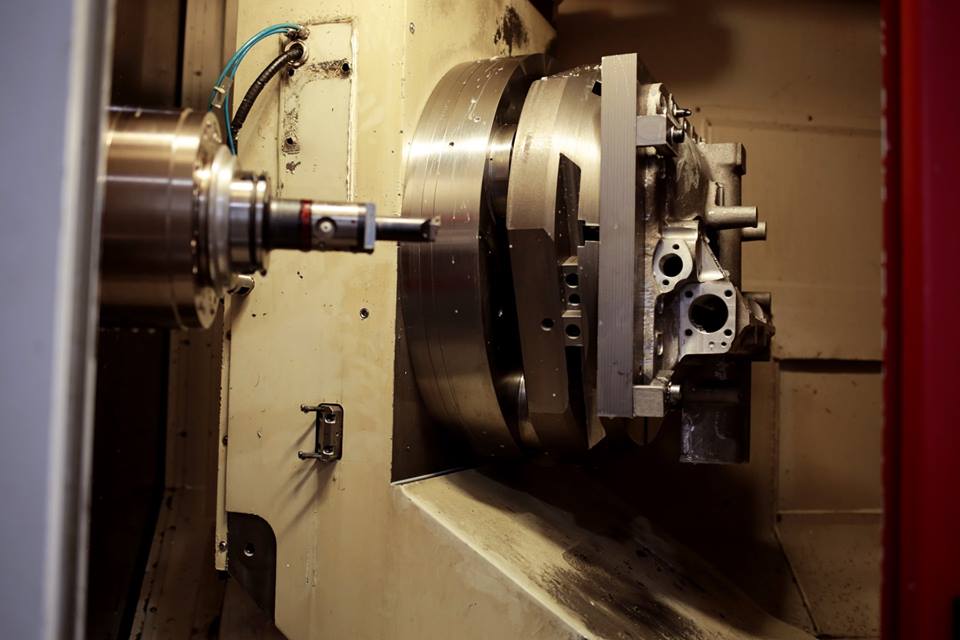

- Станки с ЧПУ (числовым программным управлением) представляют собой вершину технологического развития. Они обеспечивают высочайшую производительность, точность и возможность обработки сложнейших 3D-поверхностей, что выводит производство на принципиально новый уровень.

Ключевые параметры режима резания

Для достижения идеального результата критически важно правильно рассчитать и установить режимы фрезерования. Этот комплекс включает:

- Выбор диаметра и конструкции фрезы, соответствующей задаче.

- Расчёт глубины резания, которая должна быть согласована с габаритами инструмента и толщиной снимаемого слоя.

- Определение оптимальной скорости вращения шпинделя (основного движения). Слишком низкая или высокая скорость ухудшает качество поверхности и снижает стойкость инструмента.

- Расчёт скорости подачи заготовки (вспомогательного движения), влияющей на производительность и нагрузку на фрезу.

Ручное управление vs. Автоматизация

При работе на универсальных станках с ручным управлением результат почти полностью зависит от квалификации и опыта мастера-фрезеровщика. Это требует от специалиста глубоких знаний, внимательности и развитых моторных навыков.

В отличие от этого, обработка на станках с ЧПУ минимизирует человеческий фактор. Оператор формирует управляющую программу на основе цифровой модели детали, а оборудование в точности её исполняет. Это обеспечивает:

- Стабильно высокое и воспроизводимое качество.

- Минимальный процент брака.

- Высокую скорость и производительность.

- Возможность изготовления сложнейших деталей, недоступных для ручной обработки.

Услуги высокоточной фрезерной обработки на современном оборудовании предоставляет компания «Парсек». Подробная информация доступна на их сайте: www.parsek.su.