Процессы переработки нефтяных фракций в присутствии водорода называются гидрогенизационными. Они протекают на поверхности гидрирующих катализаторов в присутствии водорода при высоких значениях температуры (250-420 °С) и давления (от 2,5-3,0 вплоть до 32 МПа). Такие процессы используются для регулирования углеводородного и фракционного состава перерабатываемых нефтяных фракций, очистки их от серо-, азот- и кислородсодержащих соединений, металлов и других нежелательных примесей, улучшения эксплуатационных (потребительских) характеристик нефтяных топлив, масел и сырья нефтехимии. Гидрокрекинг позволяет получать широкий ассортимент нефтепродуктов практически из любого нефтяного сырья путем подбора соответствующих катализаторов и рабочих условий, поэтому он является наиболее универсальным, эффективным и гибким процессом нефтепереработки. Разделение гидрогенизационных процессов на гидрокрекинг и гидроочистку довольно условно по принципу свойств применяемых катализаторов, количества используемого водорода и технологических параметров процесса (давление, температура и др.).

Например, принята следующая терминология: «гидроочистка» (Hydro-treating), «гидрооблагораживание» (Hydrorefining) и «гидрокрекинг» (Hydrocracking). Гидроочистка включает процессы, в которых не происходит существенного изменения в молекулярной структуре сырья (например, сероочистка при давлении 3-5 МПа). Гидрооблагораживание включает процессы, в которых до 10 % сырья подвергается изменению молекулярной структуры (сероочистка - деароматизация - деазотизация при давлении 6-12 МПа). Гидрокрекинг - это процессы (высокого давления - более 10 МПа и среднего давления - менее 10 МПа), в которых более 50 % сырья подвергается деструкции с уменьшением размера молекул. В 80-х годах XX в. процессы гидрооблагораживания с конверсией менее 50 % получили название мягкого или легкого гидрокрекинга, к которому стали относить промежуточные процессы с гидродеструкцией сырья от 10 до 50 % при давлениях как менее, так и более 10 МПа. Мощности установок (млн т/год) гидрокрекинга в мире равны примерно 230, а гидроочистки и гидрооблагораживания - 1380, из них в Северной Америке - соответственно 90 и 420; в Западной Европе - 50 и 320; в России и СНГ - 3 и 100.

История развития промышленных гидрогенизационных процессов начиналась с гидрогенизации продуктов ожижения угля. Еще до Второй мировой войны Германия достигла больших успехов в производстве синтетического бензина (синтина) при гидрогенизационной переработке углей (на основе применения синтеза Фишера-Тропша), а в годы Второй мировой войны Германия производила более 600 тыс. т/год синтетических жидких топлив, что покрывало большую часть потребления страны. В настоящее время мировое производство искусственного жидкого топлива на основе угля составляет около 4,5 млн т/год. После широкого промышленного внедрения каталитического риформинга, производящего в качестве побочного продукта избыточный дешевый водород, наступает период массового распространения различных процессов гидроочистки сырьевых нефтяных фракций (кстати, необходимой и для процессов риформинга) и товарной продукции НПЗ (бензиновые, керосиновые, дизельные и масляные фракции).

Гидрокрекинг (ГК) позволяет получать светлые нефтепродукты (бензиновые, керосиновые, дизельные фракции и сжиженные газы С3-С4) практически из любого нефтяного сырья подбором соответствующих катализаторов и технологического режима процесса. Иногда термин «гидроконверсия» (Hydroconversion) используется как синоним термина гидрокрекинг (Hydrocracking). Первая установка ГК пущена в 1959 г. в США. Большинство процессов ГК предусматривает переработку дистиллятного сырья: тяжелых атмосферных и вакуумных газойлей, газойлей каталитического крекинга и коксования, а также и деасфальтизаторов. Получаемые продукты - это предельные (насыщенные) углеводородные газы, высокооктановая бензиновая фракция, низкозастывающие фракции дизельного и реактивного топлив.

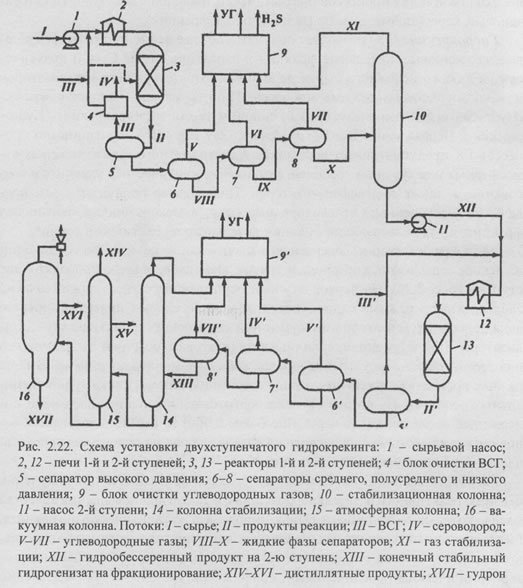

Гидрокрекинг сырья, содержащего значительные количества соединений на основе серы, азота, кислорода и других элементов, обычно проводят в две ступени (рис. 2.22). На первой ступени осуществляется неглубокий мягкий гидрокрекинг в режиме гидроочистки от нежелательных примесей, обычно являющихся катализаторными ядами или снижающих их активность. Катализаторы этой ступени идентичны катализаторам обычной гидроочистки и содержат оксиды и сульфиды никеля, кобальта, молибдена и вольфрама на разных носителях - активном оксиде алюминия, алюмосиликате или специальных цеолитах. На второй ступени подготовленное, очищенное сырье, содержащее не более 0,01 % серы и не более 0,0001 % азота, подвергается основному жесткому гидрокрекингу на катализаторах на основе палладия или платины на носителе - цеолитах типа Y.

Гидрокрекинг тяжелых газойлевых фракций применяется для получения бензина, реактивного и дизельного топлива, а также для повышения качества масел, котельного топлива и сырья пиролиза и каталитического крекинга. Гидрокрекинг малосернистых вакуумных дистиллятов в бензин осуществляют в одну ступень на сульфидных катализаторах, стойких к отравлению ге-тероорганическими соединениями, при температуре 340-420 °С и давлении 10-20 МПа с выходом бензина 30-40 % и вплоть до 80-90 об. %. Если сырье содержит более 1,5 % серы и 0,003-0,015 % азота, то применяется двухступенчатый процесс с гидроочисткой сырья на первой ступени. Гидрокрекинг во второй ступени протекает при температуре 290-380 °С и давлении 7-10 МПа. Выход бензина достигает 70-120 об. % на сырье, получаемый легкий бензин до 190 °С используют как высокооктановый компонент товарных бензинов, тяжелый бензин можно направлять на риформинг. Гидрокрекинг тяжелых газойлей в средние фракции (реактивное и дизельное топливо) также проводят в одну или две ступени.

ходе бензина получить до 85 % реактивного или дизельного топлива. Например, отечественный одноступенчатый процесс гидрокрекинга вакуумного газойля на цеолитсодержащем катализаторе типа ГК-8 может давать до 52 % реактивного топлива или до 70 % зимнего дизельного топлива с содержанием ароматических углеводородов 5-7 %. Гидрокрекинг вакуумных дистиллятов сернистых нефтей проводят в две ступени. Включением гидрокрекинга в технологическую схему НПЗ достигается высокая гибкость в производстве его товарной продукции.

На одной и той же установке гидрокрекинга возможны разные варианты получения бензина, реактивного или дизельного топлива изменением технологического режима гидрокрекинга и блока ректификационного фракционирования продуктов реакции. Например, бензиновый вариант производит бензиновую фракцию с выходом до 51 % на сырье и фракцию дизельного топлива 180-350 °С с выходом 25 % от сырья. Бензиновую фракцию разделяют на легкий бензин С5-С6 с ОЧм = 82 и тяжелый бензин Су-Сю с ОЧм = 66 при содержании в них серы до 0,01 %. Фракцию Су-С^ можно направить на каталитический риформинг для повышения ее октанового числа. Дизельная фракция имеет цетановое число 50-55, не более 0,01 % серы и температуру застывания не выше минус 10 °С (компонент летнего дизельного топлива).

В отличие от каталитического крекинга газы С3-С4 и жидкие фракции гидрокрекинга содержат только насыщенные стабильные углеводороды и практически не содержат гетероорганических соединений, они менее ароматизированы, чем газойли каталитического крекинга. При реактивно-то-пливном варианте можно получать до 41 % фракции 120-240 °С, отвечающей стандартным требованиям на реактивное топливо. При дизельно-топливном варианте можно производить 47 или 67 % фракции дизельного топлива с це-тановым числом около 50.

Перспективным направлением гидрокрекинга является переработка масляных фракций (вакуумных дистиллятов и деасфальтизатов). Глубокое гидрирование масляных фракций повышает их индекс вязкости от 36 до 85-140 при снижении содержания серы с 2 до 0,04-0,10 %, почти на порядок снижается коксуемость и уменьшается температура застывания. Подбирая технологический режим гидрокрекинга, можно получать базовые масляные фракции с высоким индексом вязкости практически из любых нефтей. При гидрокрекинге масляных фракций протекают реакции гидроизомеризации нормальных алканов (застывающих при более высоких температурах), поэтому гидроизомеризация понижает температуру застывания (из-за увеличения в маслах изопарафинов) и исключает необходимость операции депарафинизации масел растворителями. Гидроизомеризация керосиногазойлевых фракций на бифункциональных алюмоплатиновых катализаторах или сульфидах никеля и вольфрама на оксиде алюминия позволяет получить дизельное топливо с температурой застывания до минус 35 °С.

Гидрокрекинг, сочетающий риформинг и селективный гидрокрекинг, под названием селектоформинг увеличивает октановое число риформатов или рафината (после отделения ароматических углеводородов) на 10-15 пунктов при температуре около 360 °С, давлении 3 МПа и расходе водородсодержащего газа 1000 нм3/м3 сырья на цеолитсодержащем катализаторе с размером входных окон 0,50-0,55 нм с активными металлами платиновой группы, никеля или с оксидами или сульфидами молибдена и вольфрама. Селективным удалением из керосиновых и дизельных фракций нормальных алканов понижается температура застывания реактивных и дизельных топлив до минус 50-60 °С, а температура застывания масел может быть понижена с 6 до минус 40-50 °С.

Гидродеароматизация - основной процесс получения высококачественных реактивных топлив из прямогонного (с содержанием аренов 14-35 %) и вторичного (с содержанием аренов до 70 %) сырья. Реактивное топливо для сверхзвуковой авиации, например марки Т-6, не должно содержать более 10 мае. % ароматических углеводородов. Поэтому облагораживание фракций реактивного топлива проводят гидроочисткой в режиме гидродеароматизации. Если сырье имеет меньше 0,2 % серы и меньше 0,001 % азота, то гидрокрекинг проводят в одну ступень на платиноцеолитсодержащем катализаторе при температуре 280-340 °С и давлении 4 МПа со степенью удаления (превращения) аренов до 75-90 %.

При более значительных содержаниях серы и азота в сырье гидрокрекинг осуществляют в две ступени. Вторичное сырье перерабатывают в более жестких условиях при температуре 350-400 °С и давлении 25-35 МПа. Гидрокрекинг является весьма дорогостоящим процессом (большое потребление водорода, дорогое оборудование высокого давления), но он уже давно получил широкое промышленное применение. Основные его достоинства-технологическая гибкость процесса (возможность на одном оборудовании производить разные целевые продукты: бензиновые, керосиновые и дизельные фракции из самого различного сырья: от тяжелых бензиновых до остаточных нефтяных фракций); выход реактивного топлива увеличивается от 2-3 до 15 % на нефть, а выход зимнего дизельного топлива - от 10-15 до 100 %; высокое качество получаемых продуктов в соответствии с современными требованиями.

Процессы гидроочистки широко применяются в нефтепереработке и нефтехимии. Их используют для получения высокооктановых бензинов, для улучшения качества дизельных, реактивных и котельных топлив и нефтяных масел. Гидроочисткой удаляют из нефтяных фракций сернистые, азотистые, кислородные соединения и металлы, уменьшают содержание ароматических соединений, удаляют непредельные углеводороды путем их превращения в другие вещества и углеводороды. При этом сера, азот и кислород гидрируются практически полностью и превращаются в среде водорода в сероводород H2S, аммиак NH3 и воду Н20, металлоорганические соединения разлагаются на 75-95 % с выделением свободного металла, который иногда является катализаторным ядом. Для гидроочистки используют разнообразные катализаторы, стойкие к отравлению различными ядами. Это оксиды и сульфиды дорогих металлов: никеля Ni, кобальта Со, молибдена Мо и вольфрама W, -на оксиде алюминия А1203 с другими добавками. В большинстве процессов гидроочистки используют алюмокобальтмолибденовые (АКМ) или алюмо-никельмолибденовые (АНМ) катализаторы. Катализаторы АНМ могут иметь добавку цеолита (тип Г-35). Эти катализаторы изготавливаются обычно в виде гранул-таблеток неправильной цилиндрической формы размером 4 мм при насыпной плотности 640-740 кг/м3. При пуске реакторов катализаторы сульфидируют (процесс осернения) газовой смесью сероводорода и водорода. Катализаторы АНМ и алюмокобальтвольфрамовые (АКВ) предназначены для глубокой гидроочистки тяжелого высокоароматизированного сырья, парафинов и масел. Регенерация катализаторов для выжигания кокса с его поверхности проводится при температуре 530 °С. Процессы гидроочистки обычно ограничиваются температурой 320-420 °С и давлением 2,5-4,0 реже 7-8 МПа. Расход водородсодержащего газа (ВСГ) изменяется от 100-600 до 1000 нм3/м3 сырья в зависимости от вида сырья, совершенства катализатора и параметров процесса.

Гидроочистка бензиновых фракций применяется в основном при их подготовке для каталитического риформинга. Температура гидроочистки 320-360 °С, давление 3-5 МПа, расход ВСГ 200-500 нм3/м3 сырья. При очистке бензиновых фракций каталитического и термического крекинга расход ВСГ больше 400-600 нм3/м3 сырья.

Гидроочистка керосиновых фракций проводится на более активном катализаторе при давлении до 7 МПа для уменьшения содержания серы менее 0,1 % и ароматических углеводородов до 10-18 мае. %.

Гидроочистке дизельных фракций подвергают более 80-90 % фракций при температуре 350-400 °С и давлении 3-4 МПа с расходом ВСГ 300-600 нм3/м3 сырья на катализаторах АКМ, степень обессеривания достигает 85-95 % и более. Для повышения цетанового числа дизельных фракций, происходящих из продуктов реакции каталитического и термического крекинга, удаляют часть ароматических углеводородов на активных катализаторах при температуре около 400 °С и давлении до 10 МПа.

Гидроочистка вакуумных дистиллятов (газойлей) для использования их в качестве сырья каталитического крекинга, гидрокрекинга и коксования (для получения малосернистого кокса) проводится при температуре 360-410 °С и давлении 4-5 МПа. При этом достигается 90-94 % обессеривания, содержание азота снижается на 20-25 %, металлов - на 75-85, аренов - на 10-12, коксуемость - на 65-70 %.

Гидроочистка масел и парафинов. Гидроочистка базовых масел более совершенна, чем классическая очистка сернокислотная с контактной доочисткой масел. Гидроочистка масел проводится на катализаторах АКМ и АНМ при температуре 300-325 °С и давлении 4 МПа. Г идроочистка масел на алю-можелезомолибденовом катализаторе с промоторами позволяет снизить температуру до 225-250 °С и давление до 2,7-3,0 МПа. Гидроочистка парафинов, церезинов и петролатумов проводится для снижения содержания серы, смолистых соединений, непредельных углеводородов, для улучшения цвета и стабильности (как и для масел). Процесс на катализаторах АКМ и АНМ аналогичен гидроочистке масел. Получили также применение алюмохроммолибде-новые и никельвольфрамжелезные сульфидированные катализаторы.

Гидроочистка нефтяных остатков. Из нефти получают обычно 45-55 мае. % остатков (мазутов и гудронов), содержащих большие количества серо-, азот- и металлоорганических соединений, смол, асфальтенов и золы. Для вовлечения этих остатков в каталитическую переработку необходима очистка нефтяных остатков. Гидроочистка нефтяных остатков называется иногда гидрообессериванием, хотя происходит удаление не только серы, но и металлов, а также других нежелательных соединений. Гидрообессеривание мазутов проводят при температуре 370-430 °С и давлении 10-15 МПа на катализаторах АКМ. Выход мазута с содержанием серы до 0,3 % составляет 97-98 %. Одновременно удаляются азот, смолы, асфальтены и происходит частичное облагораживание сырья. Гидроочистка гудронов представляет собой более сложную задачу, чем гидроочистка мазутов, поскольку должна достигаться значительная деметаллизация и деасфальтизация гудронов предварительная или непосредственно при процессе гидрообессеривания. Особые требования предъявляются к катализаторам, так как обычные катализаторы быстро теряют активность из-за больших отложений кокса и металлов. Если кокс выжигается при регенерации, то некоторые металлы (никель, ванадий и др.) отравляют катализаторы и их активность при окислительной регенерации обычно не восстанавливается. Поэтому гидродеметаллизация остатков должна предшествовать гидроочистке, что позволяет снизить расход катализаторов гидроочистки в 3-5 раз.

Реакторы гидрокрекинга и гидроочистки с неподвижным слоем катализатора широко распространены и во многом похожи по конструкции на реакторы каталитического риформинга. Реактор - цилиндрический вертикальный аппарат со сферическими днищами диаметром от 2-3 до 5 м и высотой 10-24 и даже 40 м. При высоких давлениях процесса толщина стенки достигает 120-250 мм. Обычно используется один неподвижный слой катализатора. Но иногда в связи с выделением большого количества тепла при экзотермических реакциях гидрокрекинга возникает необходимость охлаждения внутреннего реакторного пространства вводом хладоагента в каждую зону. Для этого объем реактора секционируют на 2-5 зон (секций), в каждой из которых имеется опорная колосниковая решетка для насыпания катализатора, боковые штуцера для загрузки и выгрузки катализатора, распределительные устройства для парогазовой смеси, а также штуцера и распределители для ввода хладоагента - холодного циркулирующего газа для снятия тепла реакции и регулирования необходимой температуры по высоте реактора. Слой катализатора односекционного реактора имеет высоту до 3-5 м и более, а в многосекционных реакторах - до 5-7 м и более. Сырье входит в аппарат через верхний штуцер, а продукты реакции покидают реактор через нижний штуцер, проходя через специальные пакеты сеток и фарфоровых шаров для задержки катализатора. В верху реактора устанавливаются фильтрующие устройства (система перфорированных стаканов-патрубков и металлических сеток) для улавливания продуктов коррозии из парогазового сырья. Для аппаратов высокого давления (10-32 МПа) предъявляются особые требования к конструкции корпуса и внутренних устройств.

Регенерация катализаторов проводится окислительным выжиганием кокса [46]. Регенерация во многом похожа на регенерацию катализаторов каталитического риформинга, но имеются и свои особенности. После отключения реактора от сырья снижают давление и переходят на циркуляцию с помощью ВСГ. При тяжелых видах сырья промывают катализатор растворителями, бензином или дизельным топливом при температуре 200-300 °С. Потом ВСГ заменяют на инертный газ (водяной пар). В случае газовоздушной регенерации процесс похож на регенерацию катализаторов риформинга. При паровоздушной регенерации сначала продувают систему инертным газом до остаточного содержания водорода не выше 0,2 об. %, затем инертный газ заменяют на водяной пар с отводом его в дымовую трубу трубчатой печи при условиях, исключающих конденсацию водяного пара (температура на выходе из печи 300-350 °С, давление в реакторе около 0,3 МПа). Далее катализатор нагревают до температуры 370-420 °С выжигом кокса при концентрации кислорода в смеси не более 0,1 об. % Увеличением расхода воздуха при концентрации кислорода до 1,0-1,5 об. % поднимается температура катализатора до 500-520 °С (но не выше 550 °С). Контролем снижения концентрации С02 в дымовых газах принимается решение о прекращении регенерации, которую заканчивают, когда содержание кислорода в дымовых газах становится близким к содержанию кислорода в смеси на входе в реактор. Паровоздушная регенерация более проста и протекает при низких давлениях не выше 0,3 МПа с использованием водяного пара из заводской сети. Водяной пар смешивают с воздухом и через трубчатую печь подают в реактор, дымовые газы сбрасывают в дымовую трубу трубчатой печи.

Промышленные установки гидроочистки и гидрокрекинга. Типовые установки периода 1956-1965 гг. для гидроочистки дизельных топлив были двухступенчатыми мощностью 0,9 млн т сырья/год типа Л-24-6, гидроочистка бензиновых фракций осуществлялась в отдельно стоящих блоках мощностью 0,3 млн т сырья/год. В 1965-1970 гг. внедрены установки гидроочистки различных дистиллятных фракций мощностью 1,2 млн т/год типа Л-24-7, ЛГ-24-7, ЛЧ-24-7. Бензиновые фракции очищались в блоках комбинированных установок риформинга мощностью 0,3 и 0,6 млн т/год. Керосиновые фракции очищались на установках гидроочистки дизельных топлив, предварительно дооборудованных для этих целей. С 1970 г. широко внедрялись укрупненные установки различного типа и назначения - как отдельно стоящие типа J1-24-9 и J14-24-2000, так и в составе комбинированных установок JlK-бу (секция 300) мощностью от 1 до 2 млн т/год. Технологические схемы гидроочистки реактивного и дизельного топлив во многом похожи на схему блока гидроочистки бензиновых фракций - сырья установок каталитического риформинга.

Эксплуатируются установки гидрообессеривания котельных топлив, мазутов и гудронов типа 68-6 в реакторах с трехфазным кипящим слоем. Мощность установки в зависимости от сырья может изменяться от 1,25 млн т/год сернистого гудрона до 2,5 млн т/год сернистого мазута. Давление процесса равно 15 МПа, температура - 360-390 °С, расход ВСГ - 1000 нм3/м3 сырья. Катализатор АКМ применяется в виде экструзированных частиц диаметром 0,8 мм и высотой 3-4 мм. Катализатор в реакторе не регенерируется, а выводится в небольшом количестве и заменяется свежей порцией один раз в 2 сут. Корпус реактора - многослойный с толщиной стенки 250 мм, масса реактора около 800 т.

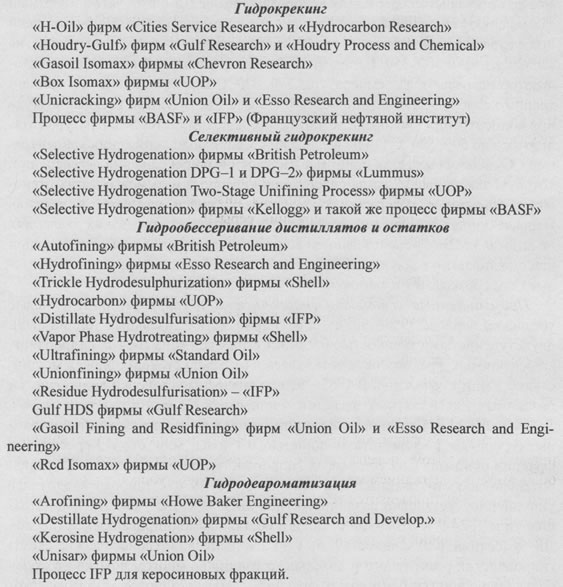

Приведем названия процессов гидрокрекинга и гидроочистки зарубежных фирм:

Современные гидрогенизационные процессы фирмы «Union Oil»: процесс «Юникрекинг/ДП», включающий последовательно работающие два реактора гидроочистки и селективной гидродепарафинизации для обработки сырья - дизельных фракций и вакуумных газойлей с получением низкоза-стывающей дизельного топлива (температура застывания иногда до минус 80 °С) с содержанием 0,002 % серы, менее 10 % ароматики на катализаторах НС-К и НС-80 при конверсии сырья 20 %; процесс «Юникрекинг» с частичной конверсией 80 % сырья - вакуумных газойлей с получением дизельного топлива с содержанием 0,02 % серы, менее 10 % ароматики на катализаторе предварительной гидроочистки НС-К и усовершенствованном цеолитном катализаторе DHC-32, процесс может также использоваться в работе НПЗ по бензиновому варианту в схеме подготовки сырья для каталитического крекинга; процесс «Юникрекинг» с полной 100 %-ной конверсией сырья - вакуумных газойлей с температурой конца кипения 550 °С с получением экологически чистых реактивных и дизельных топлив с содержанием 0,02 % серы, 4 и 9 % ароматики на аморфном сферическом катализаторе DHC-8 (цикл работы катализатора 2-3 года), обеспечивающем максимальный выход высококачественных дистиллятов, особенно дизельных топлив; процесс «Юнисар» с конверсией 10 % на новом катализаторе AS-250 для эффективного снижения содержания ароматики до 15 % в реактивных и дизельных топливах (гидродеароматизация), особо рекомендуется для производства дизельных топлив из труднооблагораживаемых видов сырья, например легких газойлей каталитического крекинга и коксования; процесс «АН-Unibon» фирмы «UOP» для гидроочистки-гидрооблагораживания дизельных топлив типа AR-10 и AR-10/2 (две ступени) до содержания серы 0,01 мае. % и ароматики до 10 об. % с цетановым числом 53 при давлении процесса 12,7 и 8,5 МПа (две ступени).

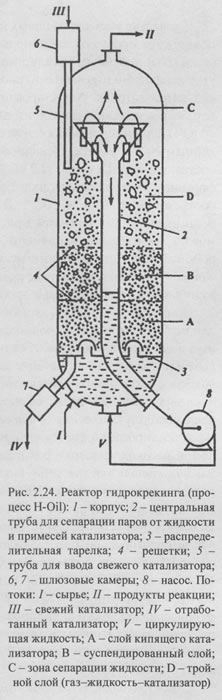

Для реформулирования (контролируемой гидрообработки) нефтяных остатков в мировой практике применяются, в частности, следующие процессы: гидроочистка - процесс «RCD Unionfining» фирмы «Union Oil» для уменьшения содержания серы, азота, асфальтенов, металлов и снижения коксуемости остаточного сырья (вакуумных остатков и асфальтов процессов деасфальтизацией) с целью получения качественного малосернистого котельного топлива или для дальнейшей переработки при гидрокрекинге, коксовании, каталитическом крекинге остаточного сырья; гидроочистка - процесс «RDS/VRDS» фирмы «Chevron» по назначению похож на предыдущий процесс, при этом перерабатывается сырье вязкостью при 100 °С до 6000 мм2/с с содержанием металлов до 0,5 г/кг (для глубокой гидродеметаллизации сырья), применяется технология замены катализатора на ходу, которая дает возможность выгружать катализатор из реактора и заменять его свежим при сохранении нормального режима работы в параллельных реакторах, что позволяет перерабатывать очень тяжелое сырье с пробегом установки более года; гидровисбрекинг - процесс «Aqvaconversion» фирм «Intevep SA», «UOP», «Foster Wheeler» обеспечивает значительное снижение вязкости (больше в сравнении с висбрекингом) тяжелых котельных топлив при более высокой конверсии сырья, а также позволяет получать водород из воды в условиях основного процесса за счет ввода в сырье вместе с водой (паром) композиции из двух катализаторов на основе неблагородных металлов; гидрокрекинг -процесс «LC-Fining» фирм «ABB Lummus», «Оху Research», «British Petroleum» для обессеривания, деметаллизации, уменьшения коксуемости и конверсии атмосферных и вакуумных остатков с конверсией сырья 40-77 %, степенью обессеривания 60-90 %, полнотой деметаллизации 50-98 % и снижением коксуемости на 35-80 %, при этом в реакторе катализатор поддерживается во взвешенном состоянии восходящим потоком сырьевой жидкости (например, гудрона), смешанной с водородом; гидрокрекинг -процесс «Н-Oil» (рис. 2.23) для гидрообработки остаточного и тяжелого сырья, например гудрона, в двух или трех реакторах со взвешенным слоем катализатора, по ходу процесса можно добавлять и выводить катализатор из реактора, сохраняя его активность, степень конверсии гудрона от 30 до 80 %; гидрооблагораживание остаточного сырья - процесс «Нусоп» фирмы «Shell» использует все бункерные реакторы (один или несколько в зависимости от содержания металлов в сырье) с движущимся слоем катализатора для постоянного обновления катализатора в реакторах (0,5-2,0 % от общего количества катализатора в 1 сут.), при этом могут применяться также два реактора с неподвижным слоем катализатора после бункерных реакторов, при необходимости в схему включается реактор гидрокрекинга для увеличения конверсии сырья для давлений процесса 10-20 МПа и температур 370-420 °С (рис. 2.24).

Важнейшим достижением последних лет в технологии производства бес-сернистых низкозастывающих реактивных и дизельных топлив и базовых высокоиндексных масел является создание гидрогенизационных процессов под названием «Изокрекинг» фирм «Chevron» совместно с фирмой «АВВ

Lummus», которые проводят гидрокрекинг с конверсией 40-60 % (масляный), 50-60, 70-80 или 100 % (дизельный) вакуумных газойлей 360-550 °С или тяжелых вакуумных газойлей 420-570 °С, снижают содержание серы до 0,01-0,001 % (дизельное топливо) или до 0,005 % (масла), доводят содержание ароматики до 1-10 % в зависимости от марки катализатора (аморфно-цеолитного или цеолитно-го) ICR-117, 120, 139, 209 и др., количества реакционных ступеней (одной или двух), давления в реакторах (менее 10 или более 10 МПа), использования рецикловых систем, а также проводит селективную гидроизомеризацию н-парафинов. Этот процесс в режиме с гидроизодепарафиниза-цией позволяет перерабатывать тяжелые вакуумные газойли с максимальными выходами высоиндексных смазочных масел (ИВ=110-130) при одновременном получении низкозастывающих дизельных топлив. В отличие от гидродепарафини-зации, при которой н-парафины удаляются, в этом процессе они гидроизомеризу-ются. Отличительной модификацией последних лет гидрокрекинга (с высоким уровнем конверсии) является применение дополнительных технологических решений для удаления тяжелой многоядерной ароматики (ТМА) из рецикловой жидкости (горячая сепарация, селективная адсорбция ТМА и др.) в системах гидрокрекинга с рециклом. Образующаяся в процессе работы ТМА (ароматика с 11 и более кольцами) нежелательна в товарных продуктах, она снижает эффективность катализатора, выпадает в осадок на более холодных поверхностях аппаратуры и трубопроводов, нарушает функционирование установки.