Каталитический риформинг представляет собой один из значительных процессов развития нефтепереработки после Второй мировой войны, получивших широкое применение. Этот процесс впервые внедрен в промышленность в 1940 г. Он позволяет превратить низкооктановое сырье - прямогонные бензины (naphtha) в высокооктановый компонент - риформат. Непрекращающаяся в мире экологическая борьба за чистоту окружающей среды вытеснила применение антидетонаторов на основе свинца, что повысило роль каталитического риформинга в производстве неэтилированных бензинов с высоким октановым числом. С другой стороны, каталитический риформинг позволяет получать нефтехимическое сырье - ароматические углеводороды, бензол (наиболее ценный продукт), толуол и ксилолы (БТК), а также производить водородсодержащий газ. На начало 2001 г. ориентировочные мощности установок каталитического риформинга составляют в мире 480 млн т/год; из них в Северной Америке-180, в Западной Европе- 93, в России и СНГ-49 млн т/год.

В настоящее время существует целое семейство похожих вариантов (промышленных версий) этого процесса. Каталитический риформинг основан на применении необычных, многофункциональных алюмоплатиновых катализаторов, имеющих добавки дорогих металлов: платины, рения, иридия, германия и др. Зарубежные фирмы - продавцы промышленных процессов (установок) держат в секрете состав и технологию получения катализаторов. В зависимости от системы, типа, назначения и применения катализатора технологический режим каталитического риформинга, а также выход продуктов и их качество изменяются в широких пределах. Процесс протекает в присутствии водородсодержащего газа при высоких температурах и сравнительно невысоких давлениях. В результате процесса образуется избыточное количество водорода, который в 10-15 раз дешевле водорода, получаемого иными способами на специальных установках. Именно этот значительный ресурс получаемого водорода чистотой до 90 % на НПЗ дал возможность широко внедрить в нефтепереработке совершенные и столь необходимые другие гидрогениза-ционные каталитические процессы, протекающие в присутствии водорода, для гидроочистки бензиновых, керосиновых и дизельных фракций и даже для обессеривания мазутов, нефтяных масел, парафинов, вакуумных газойлей; для гидрообессеривания (деметаллизации) нефтяных остатков; для гидрокрекинга с получением топлив, сжиженных газов, изопарафинов и др.

Различают три основных способа осуществления процесса каталитического риформинга:

1) непрерывная реакция в 3-4 реакторах в течение межрегенерационного периода службы катализатора и периодическая регенерация потерявшего активность катализатора одновременно во всех реакторах', вся установка переводится с режима реакции на режим регенерации одновременно во всех реакторах, в каждом реакторе используется неподвижный слой таблетированно-го или сферического катализатора (процессы «Platforming», «Catforming», «Houdriforming»);

2) непрерывная работа установки, непрерывная реакция в 2-3 реакторах, периодическая регенерация катализатора поочередно в каждом реакторе, который заменяется четвертым резервным (плавающим) реактором (процессы «Powerforming», «Ultraforming»);

3) непрерывная реакция в четырех реакторах, расположенных один над другим или рядом друг с другом, непрерывный отвод для регенерации части катализатора в отдельном изолированном регенераторе с применением схемы циркулирующего (движущегося) катализатора между реакторами и регенератором (фирма «UOP», Французский нефтяной институт - IFP).

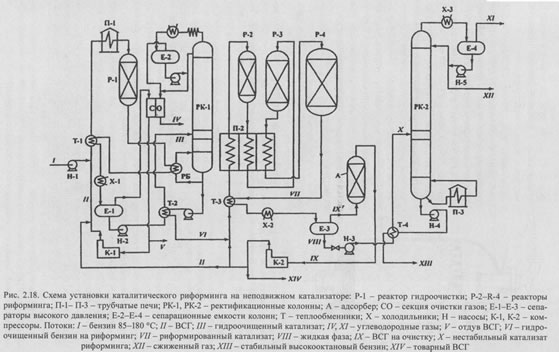

Принцип процесса риформинга (рис. 2.18). Сырье (прямогонные бензины С6 -180 °С с ОЧм = 40-60) при температуре 480-520 °С и давлении от 1,2-1,4 до 3-4 МПа в присутствии водорода на поверхности высокоактивных катализаторов превращается в высокооктановые ароматические и изопарафиновые углеводороды. При этом образуются водород как продукт (1,3-2,5 мае. % на сырье) и газообразные легкие парафиновые углеводороды, а также чрезвычайно нежелательный кокс, который снижает активность катализаторов. Используются чаще всего 3-4 реактора с неподвижным слоем катализатора, между которыми предусматривается межступенчатый подогрев промежуточных продуктов реакции в многокамерной трубчатой печи. Падение температуры из-за эндотермичности основных реакций равно 60-70 °С в первом реакторе, 30-40 °С во втором реакторе и 5-10 °С в третьем реакторе. Распределение общего объема катализатора по реакторам может быть разным 1-2-6,

1-1-2-7, 1-2-4. Выход риформата до 75-88 мае. % на сырье, октановое число риформата ОЧи = 93-102, при этом при большом достигаемом выходе риформата снижается его октановое число. Для риформинга применяют дорогие алюмоплатиновые катализаторы, в которых кислотную функцию выполняет носитель - оксид алюминия А1203, а на его поверхность наносятся кристаллы платины Pt (0,3-0,8 %) размером от 1-5 до 10-12 нм. Платина занимает около 1 % поверхности оксида алюминия.

Активность, селективность и стабильность катализатора повышаются металлическими промоторами, в качестве которых давно используют дорогие металлы: рений Re (0,3-0,4 %), иридий 1г, германий Ge и др., а также промоторами галогенами: фтором (до 0,3 %) или хлором (от 0,4-0,5 до 2,0 %). Совершенство характеристик новых катализаторов, например R-56 фирмы «UOP», таких как срок их службы между регенерациями, количество регенераций, стойкость к ядам - примесям серы, азота и других в сырье, направлено на получение максимальных значений выхода риформата и его октанового числа. Но чем большее октановое число получает риформат, тем больше кокса образуется на поверхности катализатора и тем быстрее он стареет. Катализаторы выполняются в виде таблеток (экструдатов) диаметром 1,6-2,6 мм и высотой (длиной) 4-6 мм или в виде сферических гранул диаметром 1,6 или 2,1 мм с насыпной плотностью 600-820 кг/м3 и удельной поверхностью 180-300 м2/г. Окислительная регенерация алюмоплатинового катализатора заключается в выжигании коксовых отложений с поверхности катализатора кислородом инертной смеси при температуре 300-500 °С. Катализаторы ричивших широкое применение. Этот процесс впервые внедрен в промышленность в 1940 г. Он позволяет превратить низкооктановое сырье - прямогонные бензины (naphtha) в высокооктановый компонент - риформат. Непрекраща-ющаяся в мире экологическая борьба за чистоту окружающей среды вытеснила применение антидетонаторов на основе свинца, что повысило роль каталитического риформинга в производстве неэтилированных бензинов с высоким октановым числом. С другой стороны, каталитический риформинг позволяет получать нефтехимическое сырье - ароматические углеводороды: бензол (наиболее ценный продукт), толуол и ксилолы (БТК), а также производить водородсодержащий газ. На начало 2001 г. ориентировочные мощности установок каталитического риформинга составляют в мире 480 млн т/год; из них в Северной Америке -180, в Западной Европе - 93, в России и СНГ - 49 млн т/год.

В настоящее время существует целое семейство похожих вариантов (промышленных версий) этого процесса. Каталитический риформинг основан на применении необычных, многофункциональных алюмоплатиновых катализаторов, имеющих добавки дорогих металлов: платины, рения, иридия, германия и др. Зарубежные фирмы - продавцы промышленных процессов (установок) держат в секрете состав и технологию получения катализаторов. В зависимости от системы, типа, назначения и применения катализатора технологический режим каталитического риформинга, а также выход продуктов и их качество изменяются в широких пределах. Процесс протекает в присутствии водородсодержащего газа при высоких температурах и сравнительно невысоких давлениях. В результате процесса образуется избыточное количество водорода, который в 10-15 раз дешевле водорода, получаемого иными способами на специальных установках. Именно этот значительный ресурс получаемого водорода чистотой до 90 % на НПЗ дал возможность широко внедрить в нефтепереработке совершенные и столь необходимые другие гидрогениза-ционные каталитические процессы, протекающие в присутствии водорода, для гидроочистки бензиновых, керосиновых и дизельных фракций и даже для обессеривания мазутов, нефтяных масел, парафинов, вакуумных газойлей; для гидрообессеривания (деметаллизации) нефтяных остатков; для гидрокрекинга с получением топлив, сжиженных газов, изопарафинов и др.

Различают три основных способа осуществления процесса каталитического риформинга:

1) непрерывная реакция в 3-4 реакторах в течение межрегенерационного периода службы катализатора и периодическая регенерация потерявшего активность катализатора одновременно во всех реакторах, вся установка переводится с режима реакции на режим регенерации одновременно во всех реакторах, в каждом реакторе используется неподвижный слой таблетированно-го или сферического катализатора (процессы «Platforming», «Catforming», «Houdriforming»);

2) непрерывная работа установки, непрерывная реакция в 2-3 реакторах, периодическая регенерация катализатора поочередно в каждом реакторе, коформинга очень чувствительны к присутствию в сырье примесей свинца, мышьяка, металлов, воды, сернистых, кислород- и азотсодержащих соединений. Поэтому сырье риформинга подвергают глубокой гидроочистке от нежелательных примесей обычно в отдельном первом реакторе гидроочистки (рис. 2.19). Катализатор риформинга перерабатывает без регенерации 70-210 м3 сырья на 1 кг катализатора.

Но любая регенерация не спасает катализатор от потери его первоначальной активности и от старения. Со временем катализатор заменяют свежей партией, а старый катализатор отправляют на специальные заводы по извлечению платины и других дорогих металлов, однако при эксплуатации около 1% платины теряется.

Чтобы показать многообразие промышленного каталитического риформинга и историю его развития, дадим названия некоторых зарубежных процессов (установок):

«Platforming» фирмы «UOP» (1949 г.) в слое неподвижного катализатора, давление 2-4 МПа, три реактора, катализатор с платиной, марок R4-R7, R9-R12, RM, цикл работы катализатора 6-12 мес;

«Catforming» фирмы «Atlantic Richfield» (1952 г.), давление 3,5-4 МПа, схема похожа на схему платформинга, специальный катализатор;

«Houdriforming» фирмы «Houdry Process and Chemicals» (1953 г.), давление 2-4 МПа, периодическая регенерация катализатора с платиной марки Н3 и с платиной и рением марки HR-71; «Ultraforming» фирмы «Standard Oil» (1955 г.), давление 1,4-2,1 МПа, катализатор содержит до 0,6 мае. % платины, три реактора всегда в режиме реакции, а четвертый реактор в режиме регенерации;

- процесс «Sinclair-Becker-Kellogg» (1955 г.), давление 2,0-3,5 МПа, платиновый катализатор марок RD-150 и RD-150c, два первых реактора в режиме реакции, два последних реактора в режиме регенерации;

- «Powerforming» фирм «Esso» и «Engelhard» (1956 г.), давление 2-3 МПа, похож на схему процесса «Ultraforming», один из четырех реакторов в режиме регенерации;

- «Rheniforming» фирмы «Chevron Research» (1960-е годы), давление 1,4— 1,8 МПа, катализатор содержит платину и рений, три реактора;

- «Magnaforming» фирмы «Engelhard» (1960-е годы), катализатор с платиной марок RD-150 и RD-150c или платино-рениевый марок Е-500 и Е-501, достигается оптимальный режим увеличения температуры в четырех реакторах;

- процесс «UOP» (с 1971 г.) с движущимся слоем катализатора от вышерасполо-женного реактора к нижерасположенным реакторам и потом в регенератор, непрерывная регенерация катализатора, подаваемого в верхний реактор (их всего 4) пневмотранспортом, поддерживается более высокая активность катализатора с платиной, рением или германием марок R-16, R-20, R-22, R-20/30, давление 0,9-1,3 МПа;

- «Selectoforming» фирмы «Mobil Oil» комбинирует риформинг с селективным гидрокрекингом полученного риформата;

- процессы «Isoreforming» и «Isomaxreforming» комбинируют предварительный гидрокрекинг сырья с риформингом',

- «Rexforming» комбинирует риформинг с экстракцией (выделением) ароматических углеводородов из риформата и их частичный возврат в секцию риформинга;

- «Isoplus» комбинирует риформинг с термическим крекингом полученного риформата.

Внедрение каталитического риформинга в СССР началось в 1955 г. с опытной установки на Краснодарском НПЗ и в 1959 г. с опытно-промышленной установки на Уфимском НПЗ. В 1962 г. на Новокуйбышевском НПЗ, а затем на Московском НПЗ были введены в эксплуатацию первые отечественные укрупненные установки риформинга типа 35-5 для получения риформата с ОЧм = 75. До 1965 г. строились установки типа 35-5 и 35-11/300 с использованием отечественного алюмоплатинового катализатора марки АП-56. До 1970 г. широко внедрялись типовые установки типа 35-11/300 и 35-11/600 на катализаторах марок АП-56 и АП-64 с получением риформата с ОЧм = 78-80. До конца 1980-х годов строятся укрупненные установки Л-35-11/1000 как отдельно стоящие, так и для типовой комбинированной установки ЛК-бу на катализаторе марки АП-64 с получением риформата с ОЧи = 95. К концу 1980-х годов также проектировались как отдельно стоящие установки ЛЧ-35-11/1000, так и комбинированные установки ЛК-9М на давление 1,5-1,8 МПа с применением пла-тино-рениевого катализатора серии КР (марки КР-102, КР-102с биметаллические; КР-104, KP-106, КР-108, КР-110, РБ-1, РБ-11, РБ-22 полиметаллические). В обозначениях установок последняя цифра после знака дроби - мощность установки по сырью, тыс. т/год.

Применение высокоэффективных катализаторов Hia модернизируемых установках позволяет увеличить ОЧи базового компонента - бензина до 100, что, например, достигнуто на установке Л-35-11/1000 Ново-Уфимского НПЗ на катализаторах RG-428 и CR-201 французской фирмы «Procatalyse».

Приведем некоторые технологические параметры процесса:

- блок предварительной гидроочистки сырья: температура 340-420 °С, давление 2,7-4,0 МПа, расход водородсодержащего газа 120-400 нм3/м3 сырья, алюмокобальтмолибденовый катализатор, цикл реакции 12 мес., срок службы катализатора 24-36 мес.;

- блок риформинга гидроочищенного сырья: температура 480-530 °С, давление в последнем реакторе 1,5-2,8 МПа, расход водородсодержащего газа 1200-1800 нм3/м3 сырья, катализатор КР (редко АП-64), цикл реакции 6-12 мес., срок службы катализатора 48-60 мес., перепад давления в реакторном блоке 1,0-1,8 МПа, распределение общего объема катализатора по реакторам 1-2-4 или 1-3-7, содержание водорода в циркулирующем газе 65-90 об. %;

тьего реактора (рис. 2.20) последовательно охлаждаются в теплообменниках, потом в АВО и ВХ и в сепараторе высокого давления разделяются при давлении 2,4-2,8 МПа на водородсодержащий газ и нестабильный риформат. Водородсодержащий газ, сжатый в компрессоре, подается циркулирующим потоком вновь на смешение с сырьем установки перед реактором гидроочистки, а также на смешение со стабильным гидрогенизатом перед первым реактором риформинга. Нестабильный риформат поступает в сепаратор низкого давления (1,6-1,8 МПа), где от него отделяется углеводородный газ, а нестабильный риформат направляется в ректификационную колонну давлением 1,3 МПа и температурой в низу колонны 200-240 °С. С верха колонны углеводородный газ выводится на ГФУ. Работа этой колонны аналогична работе колонны стабилизации нестабильного ги-дрогенизата. Стабильный риформат - нижний продукт ректификационной колонны охлаждается и покидает установку.

Регенерация неподвижного слоя катализатора. Окислительная регенерация катализатора проводится с целью выжигания кокса с поверхности катализатора кислородом воздуха [46]. Некоторые катализаторы регенерируют непосредственно в реакторе, при этом подача в реактор сырья заменяется на время подачей кислородсодержащего газа. Образование кокса при риформинге невелико, но при межрегенерационном цикле 11-12 мес. и более содержание кокса может достигать 3-5 мае. % на катализатор. При подготовке блока реакторов к регенерации освобождают связанные аппараты и трубопроводы от жидких и газообразных углеводородов. Для этого применяют разнообразные методы: горячую десорбцию водородсодержащим газом катализатора при температуре 400 °С, дренирование жидких углеводородов, вакуумирование системы, продувки системы азотом. Окисление кокса проводят при температуре 300-500 °С смесью инертного газа с воздухом с содержанием кислорода в смеси до 0,5 об. % (иногда 1,5-2,0 об. %), паров воды до 0,2 г/м3, С02 и СО до 1,0 и 0,5 об. % соответственно. От времени выжигания кокса (от 1 до 6 сут.) зависит содержание

кислорода в смеси и ее давление. Применяют раздельную регенерацию по реакторам. Во всех случаях недопустимо возгорание катализатора, приводящее к его спеканию и потере его активности.

После окислительной регенерации катализатора проводится его восстановительная регенерация галогенированием для восстанавления кислотных свойств катализатора и улучшения дисперсности платины. Для этого используют разные соединения хлора (тетрахлоруглерод, дихлорэтан и др.). Все операции регенерации катализатора риформинга чрезвычайно деликатны, дороги и опасны и требуют высокого профессионализма персонала. Стоимость катализатора риформинга может быть соизмерима со стоимостью технологического оборудования установки. Поэтому чрезмерная регенерация катализатора сокращает полезный срок службы установки, недостаточная регенерация снижает межрегенерационный цикл, грубая регенерация разрушает катализатор и приводит к преждевременному его старению. Окислительная регенерация катализатора сразу во всех реакторах может занимать 5-10 сут. в год при длительности простоев до 20-40 сут. Катализаторы только с платиной имеют срок службы 1,5-2 года, а усовершенствованные полиметаллические катализаторы могут иметь срок службы до 5-6 лет. Но последние требуют глубокой гидроочистки сырья до содержания серы не более 0,00005-0,0001 мае. %, азота не более 0,0001-0,0002 мае. %, воды не более 0,001 мае. %, свинца, сурьмы и меди не более нескольких миллиграммов на тонну сырья.

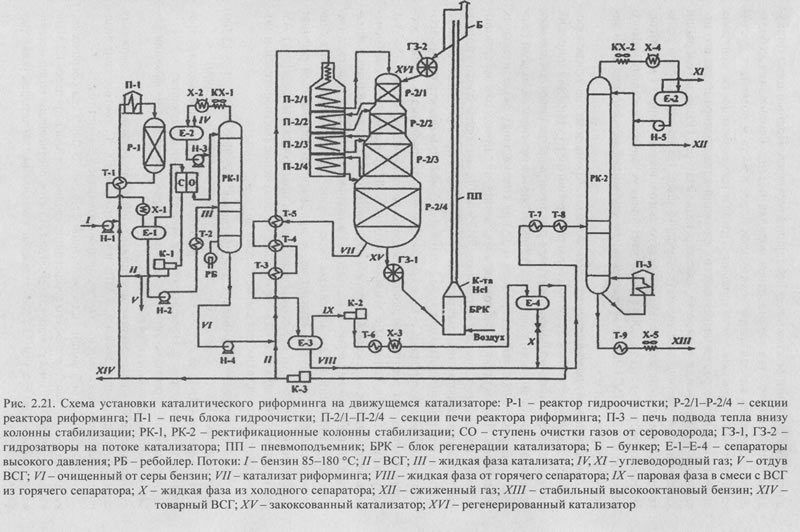

Реакторный блок с движущимся слоем катализатора (рис. 2.21). Реактор - вертикальный цилиндрический аппарат высотой около 45 м содержит четыре реакторные секции диаметром 1,3; 2,4; 2,5 и 3 м. Каждая реакционная секция (первая - верхняя, четвертая - нижняя) по газу работает независимо друг от друга, т. е. сырье проходит катализаторный слой первой секции, покидает секцию, подогревается в многокамерной трубчатой печи, проходит далее катализаторный слой второй секции и т.д. Распределение общего объема катализатора (массой около 53 т) по реакторным секциям равно 1-1,5-2,5-5. Катализатор биметаллический типа R-30 с 0,6 мае. % платины, сферический с диаметром шариков 1,6 мм. Падение температуры по реакторным секциям -3, 37, 24 и 16 °С. Сферический катализатор медленно самотеком движется по реакционным секциям, проходит специальные клапанные затворы, препятствующие проникновению парогазовой смеси из расположенной выше реакторной секции в расположенную ниже секцию. Гидравлическое сопротивление движению парогазовой смеси через трубный змеевик многокамерной трубчатой печи должно быть значительно меньше гидравлического сопротивления движению этой смеси через клапанные затворы, через которые перетекает вниз только сферический катализатор. Температура сырья на входе в верхнюю реакционную секцию 540 °С, соотношение водородсодержащего газа к сырью 850-950 нм3/м3 сырья, давление в верхней реакционной секции 1,4 МПа, а в нижней секции 0,9 МПа. С низа реактора непрерывно отводится примерно 0,4-0,5 % от общего объема катализатора, который направляется

в отдельно стоящий регенератор небольших размеров. Полный цикл циркуляции всего количества катализатора порядка месяца. Регенерация небольшого количества катализатора технически более проста и позволяет достигать высокого качества регенерации. Появляется возможность контроля свойств катализатора, удаления мелких фракций катализатора после его истирания и добавления в систему свежего катализатора. После регенерации катализатор пневмотранспортом (водородом) подается на верх первой реакторной секции. Производительность реакторного блока по сырью 1 млн т/год. На Нижегородском НПЗ с 2004 г. действует новая установка каталитического риформинга ЛФ-35/21-1000 с непрерывной регенерацией катализатора по лицензии фирмы «UOP».

Производство ароматических углеводородов. Ароматические углеводороды (АУ) можно получать каталитическим риформингом из узких или широких бензиновых фракций (но более узких, чем при производстве высокооктановых бензинов). Из стабильного риформата АУ выделяются разными методами (экстракцией, ректификацией, адсорбцией и др.) на специальных разделительных установках. Иногда процесс риформинга комбинируют с процессом экстракции АУ как, например, в составе установки ЛГ-35-8/300, имеющей блоки гидроочистки сырья, риформинга, экстракции. Экстракцией с помощью селективного поглотителя (диэтиленгликоля, сульфолана и др.) можно выделить сумму ароматических углеводородов С6-С8 в объеме 30-40 % от риформата. Далее экстракт АУ в серии ректификационных колонн разделяется на бензол (5-7 %), толуол (10-15 %) и ксилолы с этилбензолом (15-18 %). Ксилолы, в свою очередь, разделяются на изомеры - параксилол, ортоксилол и метаксилол и этилбензол адсорбцией на цеолитах (процесс «Рагех» фирмы «UOP»), кристаллизацией и ректификацией. Эти мономеры используют для нефтехимических синтезов пластмасс, каучуков, красителей и др. Деароматизированный рафинат в количестве 60-70 % от стабильного риформата практически не содержит АУ, его октановое число ОЧм = 45-50, он идет на получение растворителей и может использоваться также как сырье пиролиза.

Типовые установки риформинга для получения АУ: Л-35-8/300, Л-35-12/300, ЛГ-35-8/300 (62-105 °С - бензол, толуол), Л-35-13/300 (105-140 °С - ксилолы).

На Уфимском НПЗ действует комбинированная установка по производству ароматических углеводородов. Основные секции этой установки следующие:

- секция 100 - ректификация прямогонного сырья для выделения фракции 85-140 °С, производительность 2,4 млн т/год;

-секция 200 - гидроочистка фракции 85-140°С до остаточного содержания серы 0,0001 мае. % при давлении 4 МПа и температуре 400 °С, соотношение водородсодержащего газа к сырью 70 м3/м3, производительность 1 млн т/год;

- секция 300 - риформинг гидроочищенной фракции 85-140 °С на сферическом катализаторе при непрерывной его регенерации, среднее давление процесса 1,2 МПа, температура 540 °С, циркуляция катализатора 513 кг/ч, соотношение водородсодержащего газа к сырью 850 м3/м3, распределение катализатора по четырем реакторам 1-1,5-2,5-5;

- секция 400 - экстракция бензола и толуола из риформата растворителем - суль-фоланом, соотношение растворителя к риформату 3 : 1, температура 80-90 °С, давление 0,3-0,5 МПа, производительность 0,45 млн т/год;

- секция 500 - гидроалкилирование толуола для получения бензола чистотой 85-90 %, температура 670-760 °С, давление 3 МПа, глубина превращения 93 %;

- секция 600 - получение бензола и ксилолов из толуола с помощью реакции трансалкилирования в среде водородсодержащего газа на платиновом катализаторе, глубина превращения 76%, температура 500 °С, давление 3 МПа;

- секция 700 - адсорбционное выделение на цеолитах параксилола из смеси ксилолов с помощью процесса «Рагех» фирмы «UOP», температура адсорбции 170 °С, давление 2 МПа;

- секция 800 - изомеризация смеси метаксилола и этилбензола на платиновом катализаторе в среде водородсодержащего газа с целью получения ортоксилола и параксилола, температура 400-445 °С, давление 1,4-2,4 МПа;

- секция 900 - фракционирование ароматических углеводородов.

Непрерывное расширение в мире производства ароматических углеводородов (из них бензол около 60 %, а также толуол и ксилолы - пара-, орто-и метаксилол) - БТК как нефтехимического сырья достигается как на НПЗ при каталитическом риформинге, так и на НХЗ из пироконденсата пиролизных установок, а также на предприятиях коксохимии. В настоящее время наибольшим спросом на рынке пользуются бензол и параксилол. Поэтому используют также технологии взаимного превращения ароматических уклево-дородов, например деметилирование толуола в бензол; диспропорционирова-ние смеси толуола и ксилолов в бензол и изомеры ксилолов; изомеризацию ксилолов. Разработаны также новые процессы получения ароматики, например, из смеси пропана и бутана (процесс дегидроциклизации).

Основные лицензиары - фирма «UOP» (США), Французский нефтяной институт (IFP) - каталитический риформинг и извлечение ароматики из риформата (катализата); фирма «Lurgi» (Германия): процесс «Аросольван» - экстрактивная ректификация смеси ароматики N-метилпирролидоном и этил-гликолем и процесс «Дистапекс» - экстрактивная ректификация смеси ароматики N-метилпирролидоном; фирма «Mobil Oil» - процесс «MSTDP» для селективного диспропорционирования толуола; фирма «Uhde GmbH» (Германия) - процесс «Morphylane» экстрактивной ректификации бензина риформинга для выделения ароматических углеводородов высокой степени чистоты (например, бензол/толуол 99,95/99,98 %) с помощью высокоселективного однокомпонентного растворителя N-формилморфолина. Фирма «GTC Technology Inc.» (США) предлагает технологию «GT-BTX» современного комплекса по производству ароматических углеводородов, состоящую из ряда процессов (блоков, модулей). Например, для увеличения конечного выхода бензола и параксилола применяются трансалкилирование и диспропорционирование толуола и ароматики С9+ (процесс «GT-TransAlk» - процесс «Таторей»): при высоких температурах на катализаторе в присутствии водорода толуол и аро-матика С9+ превращаются в большей степени в параксилол и бензол.

Использовуются алкилирование толуола метанолом (процесс «GT-TolAlk»), а также новый процесс выделения параксилола кристаллизацией (процесс «GT-CrystPX»). При этом для первичного выделения из сырья бензола, толуола и ксилолов применяется экстрактивная ректификация с использованием высокоселективного многокомпонентного растворителя патентованного состава «Тектив-100». Процесс «Таторей» реализован, в частности, на Новополоцком НПЗ. Ароматические углеводороды получают также из пироконденсата пиролиза по технологиям фирм «UOP», «BASF» и др.

Спрос на суммарные ксилолы в мире был в 2005 г. около 32 млн т/год, мировое производство бензола в 2010 г. составляло примерно 35-40 млн т/год.

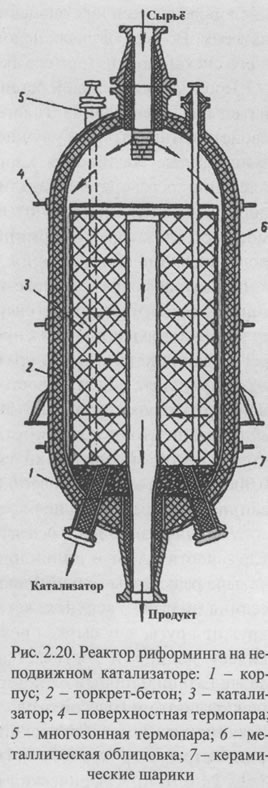

Конструкция реактора. Реакторы риформинга с неподвижным слоем катализатора - цилиндрические вертикальные аппараты с эллиптическими или полушаровыми днищами внутренним диаметром 2,6-4,5 м, высота слоя катализатора обычно равна одному-трем диаметрам аппарата. Рабочие давление и температура в реакторе соответственно до 5 МПа и до 550 °С. Корпус аппарата изготавливается в двух вариантах: с теплоизолированным изнутри слоем 100 мм жаростойкого торкрет-бетона, при этом температура металла стенки корпуса не более - 150-200 °С, или с горячим корпусом, изолированным только снаружи, температура металла стенки корпуса равна температуре процесса. Внутри аппарата размещена катализаторная коробка и распределительное устройство для ввода парогазового сырья. Внутреннее устройство реактора позволяет организовать аксиальное (вдоль оси аппарата) или радиальное движение сырья через слой катализатора. Сырье поступает в аппарат через верхний штуцер, а продукты реакции покидают реактор через нижний штуцер. Загрузка катализатора и монтаж внутренних устройств осуществляются через верхний штуцер большого диаметра (0,8 м), выгрузка отработанного катализатора проводится через специальный нижний штуцер. Размер сферических гранул катализатора часто равен 1,6 мм.

Для контроля температуры в слой катализатора введены три-четыре многозонные термопары. Температура стенки корпуса контролируется множеством термопар, установленных по поверхности по высоте аппарата.

Футерованные изнутри аппараты снаружи не изолируются для контроля (в том числе визуального) температуры наружной поверхности корпуса в случае локального разрушения слоя футеровки. Аппарат устанавливается на конической опоре. Нефутерованные аппараты в 2-2,5 раза дороже, так как они изготавливаются из дорогих хромомолибденовых сталей (распространено применение биметаллических сталей), однако большие капитальные затраты окупаются надежностью эксплуатации. Футеровочные работы сложны и не исключают местных разрушений торкрет-бетона и локальных перегревов стенок реактора во время его эксплуатации. Радиальный тип реактора предпочтителен по сравнению с аксиальным типом при больших высотах слоя катализатора, так как радиальный тип обладает более низким гидравлическим сопротивлением слоя катализатора.

Совершенствование каталитического риформинга. Именно создание и внедрение новых более сложных полиметаллических катализаторов на основе платины существенно изменили технологические процессы риформинга, например снизили рабочее давление с 4 до 1 МПа, позволили повысить октановое число риформата от 80 до 100, привели к совершенно новым схемам совмещения цикла реакции с циклом регенерации применением аппаратуры с движущимся слоем катализатора. В производстве высокооктановых бензинов каталитический риформинг долго занимал ведущее место в нефтепереработке, а в производстве ароматических углеводородов С6-С8 превзошел по значению другие процессы. Важную роль каталитический риформинг сохранит в будущем еще и как один из самых дешевых способов производства водорода, потребность в котором для нефтепереработки возрастает.

Однако в зарубежной нефтепереработке развитых стран бензин каталитического риформинга как компонент товарных автобензинов постепенно утрачивает свое былое значение. Если раньше получение ОЧи бензинов до 98-100 достигалось ароматизацией бензина, увеличением в составе бензина содержания бензола, толуола, ксилолов С9 и С10 (ароматики), имеющих высокие значения ОЧ, то в настоящее время существенно сокращается содержание ароматических углеводородов в экологически чистых реформулированных бензинах, а содержание бензола ограничивается до 1 %. В связи с этим процесс бензинового риформинга целесообразно и необходимо сочетать с процессами удаления бензола и изомеризации легкой бензиновой фракции С5 - 100 °С.

Все большее внимание в нефтепереработке США и Западной Европы уделяется модернизации процесса риформинга на увеличение выхода водорода без пропорционального увеличения выхода ароматических углеводородов. Наиболее рациональной промышленной моделью риформинга остается процесс с непрерывной регенерацией катализатора и вертикально друг над другом расположенными реакторами, работающими при низком давлении (0,35 МПа), который реализован в промышленности в 1971 г. фирмой «UOP». Он обеспечивает постоянно высокий (не снижающийся во времени) выход бензина с низким содержанием бензола и высоким октановым числом (ОЧи до 105), а также максимальный выход водорода при малой жесткости процесса (катализаторы серии R-230 и R-270) - процесс CCR (фирма «UOP»). По многим показателям с последним процессом конкурирует процесс риформинга «Octanizing» (Французский нефтяной институт) с размещением четырех основных реакторов и регенератора в ряд на одной отметке с непрерывной регенерацией катализатора серий CR401 и AR501, а также аналогичный процесс фирмы «Axens» (Франция), которая имеет многочисленные лицензионные технологии гидрооблагораживания различных нефтяных фракций.