Термин «крекинг» (Cracking) применим в принципе ко всем эндотермическим (с поглощением тепла) реакциям химического превращения углеводородов (крекинг парафинов, олефинов и ароматических углеводородов). Наряду с этими основными реакциями протекают и другие, экзотермические (с выделением тепла), реакции полимеризации, алкилирования, ароматизации, изомеризации, деалкилирования и перераспределения водорода. Подбором состава катализаторов и технологического режима в реакторе регулируют образование тех или иных углеводородов из разного сырья. В нефтепереработке под крекингом обычно (но не всегда) подразумевают химическое превращение углеводородов тяжелых нефтяных фракций, выкипающих при температуре выше 200 °С. Термином «крекинг» называют также реакции превращения при высоких температурах углеводородных газов и легких нефтяных фракций с целью получения этилена, пропилена и других углеводородов - нефтехимического сырья. Но так как эта операция протекает в присутствии значительного количества водяного пара, то такие процессы называют крекингом в присутствии водяного пара (Steam Cracking) или пиролизом (в отечественной терминологии). Термин «риформинг» (Reforming) чаще применяется к химическим процессам превращения фракций прямогонных бензинов (naphtha), имеющих температуру выкипания 100-200 °С. Крекинг (равно и риформинг) может быть осуществлен лишь при нагреве сырья до высоких температур (это термический крекинг тяжелых фракций или риформинг бензинов) или также в присутствии разных катализаторов, которые при равных температурах и разных (обычно повышенных) давлениях позволяют увеличивать глубину превращения тех или иных групп углеводородов с целью опять же контролируемого получения определенных углеводородов, например ароматических или других высокооктановых соединений. Таким образом, на НПЗ широко применяют две большие группы химических, реакционных процессов - термических и каталитических (или термокаталитических). Термические реакционные процессы иногда осуществляют в присутствии водяного пара для снижения парциального давления углеводородов (эффект аналогичен снижению общего давления процесса). Каталитические процессы часто проводят в присутствии водорода (гидрогенизационные процессы) для осуществления определенных химических реакций гидроочистки, гидрообессеривания и гидрокрекинга нефтяных фракций и других реакционных процессов.

Во всем мире среди деструктивных процессов переработки нефтяных фракций и в настоящее время основным по мощности остается каталитический крекинг. В разных странах - в России от 6 и в США до 36 % объема переработки нефти приходится на технологические установки каталитического крекинга. Большинство современных установок каталитического крекинга относится к типу флюид (ККФ) с псевдоожиженным (кипящим) слоем пылевидного или чаще микросферического катализатора. В последние годы прогресс в области ККФ был связан с совершенствованием высокоактивных и селективных цеолитсодержащих катализаторов и радикальной модернизацией реакторного и регенераторного оборудования в целях его адаптации к новым катализаторам, т. е. в целях максимального использования преимуществ и достоинств новых катализаторов. Новые поколения катализаторов кардинально изменили дизайн установок, т. е. не только диаметр, высоту и другие размеры основного оборудования (реактора и регенератора), но даже и предназначение отдельных аппаратов, например, основной процесс - реакция протекает теперь не столько в реакторе как таковом, а преимущественно на 90-98 % в лифт-реакторе, являющемся также и подъемником катализатора с сырьем в реактор. Если раньше в регенераторе не допускался, например, до-жиг оксида углерода СО из-за опасности перегрева и разрушения катализатора, то теперь, наоборот, дожиг СО проводят именно в регенераторе, и дымовые газы из регенератора теперь практически не содержат экологически вредного оксида углерода. Высокоактивные катализаторы позволили уменьшить время реакции и циркулирующее количество катализатора, что повлекло существенное уменьшение размеров оборудования и всей установки.

Сырьем каталитического крекинга обычно является широкая фракция вакуумного газойля 350-500 °С, предварительно гидроочищенная от вредных для катализатора примесей серы, азота и металлов (особенно никеля и ванадия). Новейшие катализаторы последних лет позволяют перерабатывать также смесь вакуумного газойля в смеси с мазутом (до 20 мае. %) и даже только мазут после его гидрообессеривания. Крекинг протекает при температуре 450-550 °С и давлении 0,07-0,3 МПа, а регенерацию выжигом нежелательно образовавшегося кокса с поверхности катализатора проводят при температуре 600-760 °С и давлении 0,22-0,34 МПа.

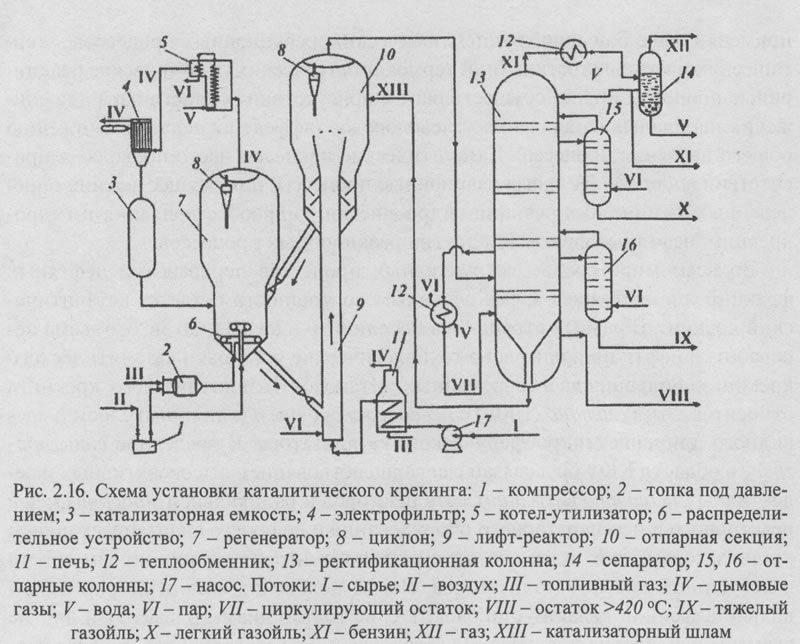

Принцип технологического процесса ККФ (рис. 2.16). Лифт-реактор представляет собой вертикальный цилиндрический подъемник иногда переменного расширяющегося к верху сечения диаметром 1,0-1,4 м, высотой 25-30 м и более. В низ лифт-реактора вводится поток катализатора температурой 600-650 °С из регенератора. В поток катализатора впрыскивается и распыляется (например, водяным паром температурой 280-320 °С и давлением 0,4-1,0 МПа) сырье, предварительно нагретое в теплообменных аппаратах и трубчатой печи до 250-300 °С. В восходящем движущемся псевдоожижен-ном потоке катализатора и паров сырья при температуре 500-520 °С в течение 2,0-3,5 с протекают все реакции (крекинг высокомолекулярных углеводородов, изомеризация алканов, ароматизация дегидрированием цикланов в арены и др.) превращения сырья. Над лифт-реактором располагается (но не всегда) собственно классический реактор гораздо большего диаметра. В реакторе в плотном псевдоожиженном слое заканчивается процесс реакции, в сепарационной зоне реактора отделяются от катализатора продукты реакции и направляются в блок ректификации. В отпарной секции реактора от катализатора водяным паром отделяются углеводороды, и он перетекает по наклонному стояку в регенератор диаметром 8-9 м и высотой 15-20 м при высоте установки до 80 м.

В регенераторе происходит выжиг кокса (его около 1 %) с поверхности катализатора. Большие молекулы кокса не могут проникнуть во внутренние поры цеолитсодержащих катализаторов. Выжиг кокса проводится также в псевдоожиженном слое горячим воздухом температурой 160-200 °С, подаваемым нагнетательной воздуходувкой под распределитель ную решетку в низу регенератора. Содержание кокса в регенерированном катализаторе - от 0,02-0,05 до 0,1 мае. %. Регенерированный катализатор температурой 600-650 °С по наклонному стояку стекает в низ лифт-реактора. Таким образом, катализатор непрерывно циркулирует с кратностью 5-12 кг/кг сырья, совершая полный цикл за 15-18 мин, из которых только несколько секунд он пребывает в лифт-реакторе. Дымовые газы темепературой 750-780 °С, образовавшиеся при выжиге кокса, покидают регенератор через циклоны, улавливающие частицы катализатора, проходят котел-утилизатор для получения водяного пара, электрофильтры для тонкой очистки от ката-лизаторной пыли и другое теплоиспользующее оборудование.

Парогазовые продукты реакции поступают в низ сложной ректификационной колонны, в нижней секции которой на каскадных тарелках жидкое циркуляционное орошение удаляет («отмывает») из продуктов реакции катализатор и охлаждает их от температуры около 500 °С до 350-380 °С. Другие верхние секции ректификационной колонны разделяют продукты реакции на газ и жидкие фракции: бензиновую и боковые отборы - легкого и тяжелого газойлей. Газ каталитического крекинга (16-20 мае. % от сырья) состоит из углеводородов С,-С2 (примерно половина газа) и непредельных олефинов -этилена, пропилена, бутилена, а также из этана, пропана и бутанов. Обычно углеводороды С,-С2 деэтанизируют, а выделяемые пропан-пропиленовая (ППФ) и бутан-бутиленовая (ББФ) фракции используют как сырье алкилиро-вания (алкилаты имеют ОЧи > 95). В газе каталитического крекинга содержится водород (3-4 мае. %) и сероводород (0,1 мае. %). Бензиновая фракция С5—195 °С (40-50 мае. % от сырья) может иметь ОЧи=93-96 и является ценным компонентом товарных бензинов. Легкий газойль 195-350 °С (15-20 %) с цетановым числом 38-40 служит компонентом товарных дизельных топлив. Тяжелый газойль 350-420 °С (5-9 %) - концентрат ароматических соединений (на 60-80 %) представляет собой хорошее сырье для производства технического углерода. Остаток выше 420 °С (1-3 мае. % от сырья) после отделения шлама (катализаторной пыли) используется в качестве компонента котельных топлив.

В зависимости от наличия ресурсов сырья, от исходных целей получения из сырья максимального количества бензиновой фракции даже при некотором возможном снижении ее октанового числа, от свойств имеющегося катализатора используется или не используется при крекинге рецикл - рециркуляция части продуктов крекинга в смеси со свежим сырьем вновь в процессе крекинга. В качестве рецикла, например, 10-25 % к свежему сырью (хотя на катализаторах первых поколений кратность рецикла могла быть 50-150 %) могут использоваться тяжелый и реже легкий газойли и остаток - шлам с примесями катализатора. На современных катализаторах глубина (степень) превращения сырья за один проход в реакторе может быть высокой (70-80 об. %) при выходе бензиновой фракции до 78 об. % («теоретический» предел 85 %), поэтому часто проводят крекинг свежего сырья без рецикла. Производительность установок ККФ по сырью изменяется в широких пределах (от 0,3-0,9 до 2,5 и даже до 4-5 млн т/год). Диаметр реакторов 4-14 м при высоте 10-18 м, а диаметр регенераторов 6-18 м при высоте 12-30 м.

Эволюция реакторных блоков каталитического крекинга. Наиболее впечатлительными по размерам и аппаратурной сложности на НПЗ были блоки реактора-регенератора. История влияния совершенствования катализаторов на аппаратурное оформление реактора и регенератора лучше всего прослеживается на примере развития установок каталитического крекинга. Процесс имеет промышленное применение в США с 1936 г.; в СССР первые установки отечественной разработки построены в г. Грозном в 1945 г. по проекту ГрозНИИ. В первом промышленном процессе «Houdry» 1936 г. использовался реактор с неподвижным слоем катализатора. В трех последовательно соединенных реакторах проводились поочередно реакция и регенерация. Трудности переключения и продувки реакторов делали процесс дорогим, хотя именно он открыл новую эру переработки керосиновых и более тяжелых нефтяных фракций в высокооктановые бензиновые фракции. Каталитический крекинг начал вытеснять термический крекинг в начавшейся в те годы непрекращающейся до сих пор гонке по производству высокооктанового бензинового компонента. В 1941 г. в США запускается новый процесс «Thermofor» (ТСС), в котором сначала использовался механический элеватор-подъемник для подъема регенерированного катализатора на большую высоту в бункер, откуда он сам двигался под действием силы тяжести в реактор и далее в нижерасположенный регенератор. В 1945 г. на отечественной установке типа 43-1 впервые в мире применен пневматический транспорт шарикового (2-6 мм) аморфного алюмосиликатного катализатора в верхние бункеры, из которых катализатор по наклонным стоякам двигался в реактор и в рядом расположенный регенератор. На установках ТСС только в 1952 г. механический элеватор был заменен на пневматический подъемник катализатора потоком воздуха - эрлифт. В процессе «Houdriflow» 1951 г. также использовался плотный слой аморфного шарикового катализатора, движущийся в пневмоподъемниках потоком дымовых газов; реактор располагался над регенератором.

Еще до Второй мировой войны в США были начаты исследования флюид-процесса - с псевдоожиженным катализатором в реакторе и регенераторе и пневмотранспортом катализатора в подъемных стояках. Алюмосиликатный катализатор был изготовлен в виде пудры или микросферических частиц. В первом флюид-процессе модели I фирмы «Esso Research and Engineering» (1945 г.) катализатор проходил реактор и регенератор снизу вверх (Upflow), далее отделялся в циклонах от транспортирующего газа, поступал в бункер и оттуда вновь направлялся в процесс.

Несколько позже фирма «Esso» внедрила модель II (Downflow), где регенератор располагался выше реактора. В реакторе и регенераторе скорость транспортного пара или газа была достаточно низкой, в связи с чем одна часть катализатора в виде плотной фазы - псевдоожиженного слоя «кипела» над распределительной решеткой, а другая часть катализатора в виде «разбавленной» фазы (содержание катализатора в ней невелико) находилась над плотным кипящим слоем. Плотная фаза была флюидизирована настолько, чтобы равномерно распределяться на поверхности распределительных решеток, перемешиваться в объеме катализатора и паров сырья (или горячего воздуха в регенераторе), перетекать по циркуляционным стоякам между регенератором и реактором. Степень циркуляции катализатора теперь могла быть увеличена до требуемого предела, обеспечивающего тепловой баланс между регенератором и реактором и удаление охладительных змеевиков в регенераторе для исключения локальных перегревов катализатора.

В модели III (1951 г.) реактор и регенератор уже располагались на одном уровне, что значительно удешевляло громоздкие металлоконструкции установки. В 1952 г. внедряется модель IV мощностью по сырью 3,5 млн т/год при стоимости на 25 % меньше стоимости модели III. Правительство США объединило усилия крупных нефтяных фирм, и они проводили практически совместные работы в период с 1942 по 1952 г. Поэтому каждая крупная фирма строила свои установки ККФ, но по своей сущности они были похожи. Например, фирма «UOP» («Universal Oil Products») в 1947 г. внедрила свой проект ККФ, в 1951 г. фирма «Kellogg» пустила свой процесс «Orthoflow В». Это компактные блоки, в которых реактор располагался над регенератором в процессе «UOP» и, наоборот, реактор устанавился ниже регенератора в процессе «Orthoflow», в котором впервые были применены прямолинейные ката-лизаторные транспортные стояки внутри аппаратов.

В 1962 г. на мировой рынок вышел новый синтетический, цеолитсодержащий катализатор крекинга «Durabead-5». Это был более активный и более селективный кристаллический катализатор по сравнению со всеми предыдущими видами аморфного алюмосиликатного катализатора. На нем при крекинге получалось меньше водорода, сухого углеводородного газа и кокса, что увеличивало выход бензиновой фракции, в которой содержание непредельных углеводородов было в 2 раза меньше, а октановое число заметно выше. С 1962 г. начался новый этап в технологии каталитического крекинга и принципиально новых конструкций реакторных блоков. Наиболее существенным отличием явилось проведение крекинга в лифт-реакторе, т. е. в транспортном подъемнике в быстром кипящем слое катализатора в смеси с сырьем. В 1971 г. пущена первая установка с реакторным блоком, в котором практически весь процесс крекинга протекал в подъемнике (All Riser Cracking или Transfert Line Cracking).

Большинство установок применяют промежуточную технологию с лифт-реактором и с небольших размеров классическим реактором, имеющим небольшую реакторную зону с плотным псевдоожиженным катализатором, се-парационную зону и отпарную зону. Это обеспечивает большую технологическую гибкость в работе реакторного блока на разном сырье. В 70-е годы были реконструированы старые установки и внедрены разные новые проекты установок ККФ, на которых было отработано множество инженерных решений применительно к новым модификациям микросферического цеолитсодержащего катализатора. Особенности и различия разных проектов невелики, и состояли в основном в следующем: крекинг только в лифт-реакторе, крекинг только в двух лифт-реакторах, крекинг преимущественно в лифт-реакторе, но имеется и небольшой «классический» реактор в плотной фазе.

Внедряли свои процессы известные фирмы: «Esso» в 1970 г. - модификация модели IV (1952 г.) с U-образными транспортными линиями для катализатора, имеется лифт-реактор и плотный кипящий слой катализатора; «Esso» Flexicracking в 1972 г. с проведением крекинга только в лифт-реакторе; «UOP» в 1972 г. - только лифт-реактор с подачей в него сырья и рецикла; «Kellogg» в 1972 г. - модель «Orthoflow С» с лифт-реактором для сырья и другим лифт-реактором для рецикла, а также классическим реактором; «Kellogg» в 1973 г. -новая концепция, отличающаяся от моделей «Orthoflow» одним мощным лифт-реактором, катализатор разгружается непосредственно в отпарную секцию, две ступени в регенераторе, специальные клапаны для катализаторных линий; модель «Техасо» 1972 г. с лифт-реактором для сырья и другим лифт-реактором (первая ступень) для рецикла, крекинг которого заканчивается в плотном слое небольшого реактора (вторая ступень); модель «FCC-Gulf» (1972 г.) - весь крекинг сырья в лифт-реакторе с несколькими вводами сырья по его высоте для регулирования различного времени реакции для разного сырья; процесс «Ultracat Cracking» фирмы «Standard Oil» (1973 г.) использует один мощный лифт-реактор для сырья и рецикла и новую технологию регенерации катализатора с дожитом оксида углерода более 98 %.

Сложной проблемой при переходе на новые катализаторы было, например, достижение равномерного контакта катализатор - сырье в лифт-реакторе. Около стенок вертикального лифт-реактора плотность потока катализатора и сырья выше, чем около его оси, из-за разных скоростей поднимающегося псевдоожиженного потока. Скорость потока около оси может быть в 2 раза больше, чем около стенок. Чем выше по лифт-реактору, тем равномернее распределение потока по сечению лифт-реактора, чему способствует увеличение числа пульверизаторов (oil nozzle) для инжектирования сырья в слой поднимающегося катализатора по высоте лифт-реактора. Это также требует весьма однородного (более узкого) гранулометрического состава катализатора, оптимизации геометрических размеров лифт-реактора (высоты секций с разным их диаметром, количества и уровней ввода сырья и др.). Цеолитсодержащий катализатор очень чувствителен к коксу, поэтому условия регенерации катализатора становятся более жесткими, чем для аморфных катализаторов. Высокая термическая стабильность цеолитсодержащего катализатора до температур 760-780 °С (вместо 560-650 °С для аморфных катализаторов) позволила проводить высокотемпературную регенерацию (ВТР) катализатора с совмещением контролируемого дожига оксида углерода СО в регенераторе и обеспечивать содержание СО в выходящих из регенератора дымовых газах менее 0,1 об. % и даже менее 0,005% (процессы фирм «Ашосо», «UOP», «Kellogg», «Еххоп») и остаточное содержание кокса на регенерированном катализаторе до 0,02-0,05 мае. %. Циркуляция катализатора увеличивается настолько, чтобы можно было поддерживать тепловой баланс между регенератором и реактором с уменьшением внешнего предварительного нагрева сырья при основном его нагреве горячим регенерированным катализатором.

Эффективность установок ККФ с применением ВТР катализатора повышается также за счет внедренных систем утилизации (рекуперации) энергии. Применяются различные конструкции котлов-утилизаторов для производства водяного пара, воздухоподогревателей и других теплоиспользующих аппаратов. На многих установках в системе отвода дымовых газов из регенератора применяется рекуперационная газовая турбина. Энергия горячих дымовых газов давлением 0,3 МПа и более утилизируется в турбине с понижением давления и температуры газов. Турбина служит обычно для привода воздуходувки для подачи воздуха в регенератор. Дымовые газы из регенератора температурой 670-760 °С тщательно очищаются от катализаторной пыли для уменьшения эрозийного износа оборудования не только в двухступенчатых циклонах регенераторов, но в специальной третьей ступени пылеотделения (шелл-сепаратор). Размер оставшихся в газах частиц катализатора не должен превышать 10 мкм. Такие турбины работают длительное время, межремонтный пробег современных систем рекуперации энергии достигает более двух лет, что приближается к среднему межремонтному пробегу установок ККФ (2-3 года).

Высокоактивные новые катализаторы обеспечивают степень превращения сырья с выходом бензиновой фракции до 78 об. %, в связи с чем наметилась тенденция к минимальному использованию рецикла, объем которого не должен превышать 3-5 % от свежего сырья. В последние годы характерной особенностью эксплуатации многих установок, особенно в США, является вовлечение в состав сырья тяжелых нефтяных фракций, при этом повышается коксуемость катализатора и необходимо увеличение кратности циркуляции катализатора, что, в свою очередь, увеличивает абразивный износ отдельных узлов аппаратуры, истираемость катализатора и его потери. Выжиг больших количеств кокса в регенераторе нарушает тепловой баланс между регенератором и реактором, заставляет отводить избыточное тепло из регенератора устройством в нем паровых змеевиков, дополнительно понижать предварительный нагрев сырья, увеличивать избыток воздуха для сжигания кокса, осуществлять рециркуляцию легкого газойля и др. Значительное улучшение показателей ККФ давно достигается предварительной гидроочисткой сырья. Прочность и износоустойчивость катализаторов поднимается за счет увеличения в нем содержания А1203, средний расход катализатора на установках ККФ составляет 0,5 кг/т сырья, а межремонтный пробег установок может достигать 2-3 лет (иногда до 6 лет). Для установок ККФ при переработке остаточного сырья большие сложности возникают при удалении из него металлов (никеля, ванадия, натрия, меди и железа), которые или отравляют (натрий) катализатор, или аккумулируются на катализаторе, уменьшая его селективность и повышая выход газа и кокса.

Используются новые специальные катализаторы и для крекинга остаточного сырья, но они заметно дороже других катализаторов ККФ. Применение гидроочистки и гидродеметаллизации (гидрокрекинга в мягком режиме) нефтяных остатков (в том числе мазута) позволяет расширить применение ККФ, особенно с учетом перспективы увеличения тяжелых нефтей в объеме ее мировой добычи. Однако проблемы ресурса избыточного водорода для гидроге-низационных процессов, различия топливно-энергетического баланса в разных странах, разные потребности в тех или иных топливах в различных регионах сильно влияют на выбор тех или иных вторичных процессов переработки нефтяных фракций, так как ни один из этих процессов не обладает только абсолютными достоинствами.

Катализаторы крекинга. Отечественные катализаторы разных поколений во многом аналогичны зарубежным катализаторам, поскольку их совершенствование движется в основном в одном направлении. Зарубежные фирмы тщательно оберегают секреты состава и способов получения своих новых катализаторов (для всех процессов), поэтому отечественные исследователи самостоятельно разрабатывали катализаторы крекинга. Катализаторы должны обладать высокими значениями активности и селективности, стабильности (способности сохранения во времени активности и селективности), пористости и удельной поверхности, механической прочности на раздавливание и на истирание. Катализаторы должны иметь однородный фазовый состав, поры заданного размера, наиболее узкий гранулометрический состав (максимальная одинаковость размера частиц).

Компоненты катализатора и технология его изготовления должны быть дешевы особенно для крупнотоннажных производств. Цеолитсодержащие микросферические катализаторы крекинга разных поколений весьма многочисленны: КМЦ, КМЦР, АШНЦ-3, 6 и 12, Цеокар-2 и 2а, Микроцеокар-5 и 8, РСГ-2ц, Durabead-5, 8 и 9, XZ-36, PCZ, CCZ-22 и 44, DHZ-15 и др. Это высокопористые алюмосиликаты, содержащие 15-20 % цеолита типа X и Y или его модификации в виде микросферических частиц средним диаметром 0,05-0,10 мм. Цеолитсодержащие кристаллические катализаторы изготавливают на основе синтетических цеолитов - алюмокремниевых солей А1203 • Si02. Содержание А1203 может быть 13-50 мае. % и Si02 63-85 мае. %. Размер входных окон у цеолитов типа X и Y около 1 нм (наноразмеры), а внутренних пор 6-9 нм. Насыпная плотность катализаторов 600-800 кг/м3 при удельной поверхности 100-450, но чаще около 250 м2/г. Современные кристаллические катализаторы могут быть стабильны до температуры 760-780 °С.

Самое широкое применение в последние время получили сверхвысококремнеземные (СВК) цеолиты, которые произвели настоящую революцию в промышленном катализе (в США они имеют фирменное обозначение ZSM).

На мировом рынке среди многочисленных участников наибольшее количество катализаторов продают фирмы «Grace Davision» (США) - до 72 %, «Akzo-Nobel» (Голландия) - 18 % и «Enhelhard» (США) - 10 %. Также широко известны производители катализаторов крекинга - фирмы «Mobil Oil», «Union Carbide», «Akzo Chemie» и др. В частности, еще в 1992 г. фирма «Mobil Oil» (США) синтезировала новый класс цеолитов с размером пор 2-10 нм (наноразмеры), на основе которых катализаторы марки ZSM5 внесли огромный вклад в производство катализаторов с высокой избирательностью.

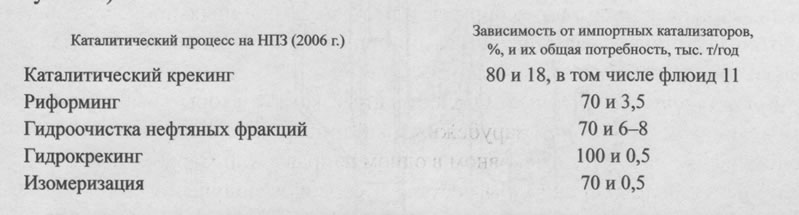

Россия занимала в 2006 г. 60-е место среди 125 стран, имеющих НПЗ, по использованию каталитических технологий нефтепереработки (данные ОАО «Лукойл»).

Установки каталитического крекинга. Первой установкой с движущимся шариковым аморфным катализатором была установка типа 43-1, ее развитием был тип 43-102, позже были построены установки ККФ типов 1Б, 1А, 1А/1М, 43-103, 43-103М, 43-104, катализаторный блок комбинированной установки ГК-3 сначала на микросферическом аморфном катализаторе, потом установки были модернизированы для микросферического кристаллического катализатора. Комбинированная установка Г-43-107 содержит блок гидроочистки сырья, блок ККФ и блок ректификации.

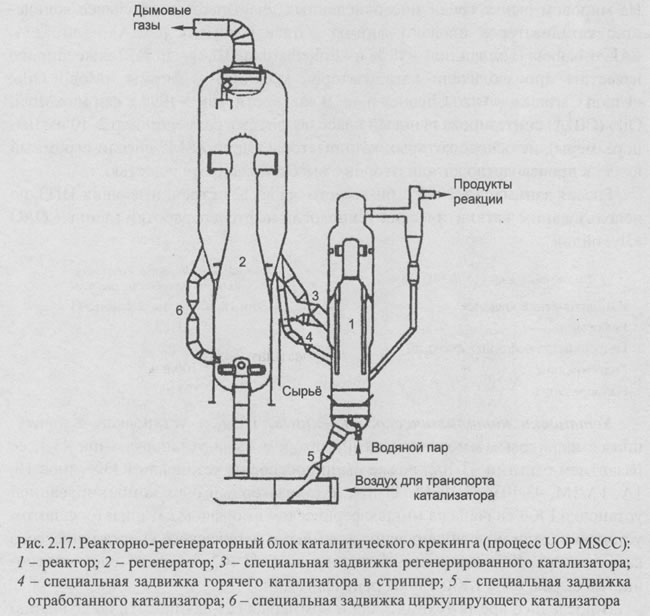

В последнее время техническая и коммерческая активность по созданию на НПЗ мира новых установок каталитического крекинга в псевдоожижен-ном слое микросферического катализатора приобрела рекордно высокий уровень за все время применения ККФ. В мире установками ККФ оснащены более 330 НПЗ, при этом общая мощность установок ККФ равна примерно 1000 млн т сырья в год. В нефтепереработке Западной Европы каталитический крекинг занимает около 16 %, Японии - 17, США - 36, а России - 6 %. В 1980-1990 гг. процесс ККФ был существенно усовершенствован фирмами «UOP», «Kellogg», «Shell», «ABB Lummus», «Stone Webster» и другими с целью увеличения селективности при превращении (конверсии) сырья в бензиновые фракции на основе контролируемого каталитического крекинга (каталитические реакции - основные, а термические минимальны). При этом высокие рабочие показатели процесса достигаются за счет совершенствования лифт-реактора и узла ввода сырья для работы на катализаторе с более высокой плотностью, использования так называемой Х-образной технологической схемы фирмы «UOP», когда в стояк подается более холодный отработанный катализатор, который еще не потерял активности, что обеспечивает увеличение кратности циркуляции катализатора к сырью и вызывает большую степень превращения сырья. Одной из последних разработок фирмы «UOP» для увеличения выхода бензина является процесс миллисекундного каталитического крекинга «MSCC» (рис. 2.17), в котором первоначальный контакт сырья с катализатором осуществляется в течение очень короткого времени и без применения лифт-реактора.

Для облагораживания компонента бензина ККФ и доведения его до нормативов на экологически чистый бензин применяются дополнительные технологические меры, которые стали возможными также благодаря достижениям последних лет. Кстати, в ОАО «Мозырский НПЗ» успешно работает недавно построенная установка каталитического крекинга модели «MSCC».