Под влиянием высоких температур связи между атомами и молекулами углеводородов ослабевают, они могут разрываться (cracking - разрыв, расщепление), и тогда образуются новые органические соединения. Химические процессы, в которых нефтяные фракции подвергаются превращению (деструкции, крекингу - cracking) под влиянием только повышенной температуры, называются термическими: термический крекинг, пиролиз, висбрекинг, коксование и др.

Термический крекинг углеводородов известен с середины XIX в., но его широкое промышленное применение произошло в начале XX в. под влиянием увеличивающегося спроса на бензин для стремительно развивающейся в США автомобильной промышленности. Первая мировая война сначала ориентировала термический крекинг на получение бензола и толуола для производства взрывчатых веществ. В 1922 г. процесс «Cross-Dubbs» (США) положил начало непрерывному промышленному процессу термического крекинга с прокачкой насосом сырья для нагрева по трубному змеевику трубчатой печи (реактора). Потом термический крекинг постоянно совершенствовался для получения высокооктанового компонента (крекинг-бензина) товарных бензинов. К концу 30-х годов XX в. в США термический крекинг уступает свои позиции более совершенным в ту пору процессам каталитического крекинга, позволяющим получать компонент бензинов с более высоким октановым числом. Термический крекинг давно (с 60-х годов) не используется на НПЗ для получения высококачественных бензинов. Однако с 1941 г. в США и в других странах он изменился и в виде термического крекинга в присутствии водяного пара (Steam Cracking) стал головным процессом (под названием пиролиз в отечественной литературе) для получения нефтехимического сырья. Широко применяется в настоящее время термический крекинг в виде висбрекинга (Visbreaking) для снижения вязкости тяжелых нефтяных фракций (мазутов, котельного топлива) и в виде коксования (Coking) для получения нефтяного кокса из тяжелых нефтяных фракций. Используется иногда термический крекинг в виде термического риформинга прямогонных бензинов с целью увеличения их октанового числа до ОЧи = 84. Во всех этих случаях получаются дополнительные количества газов и жидких фракций, используемых в качестве высокооктановых компонентов бензинов. Применяются процессы гидровисбрекинга (гидропереработка в присутствии водорода) утяжеленного гудрона для образования фракции 350-500 °С как дополнительного (до 15-20 %) сырья каталитического крекинга.

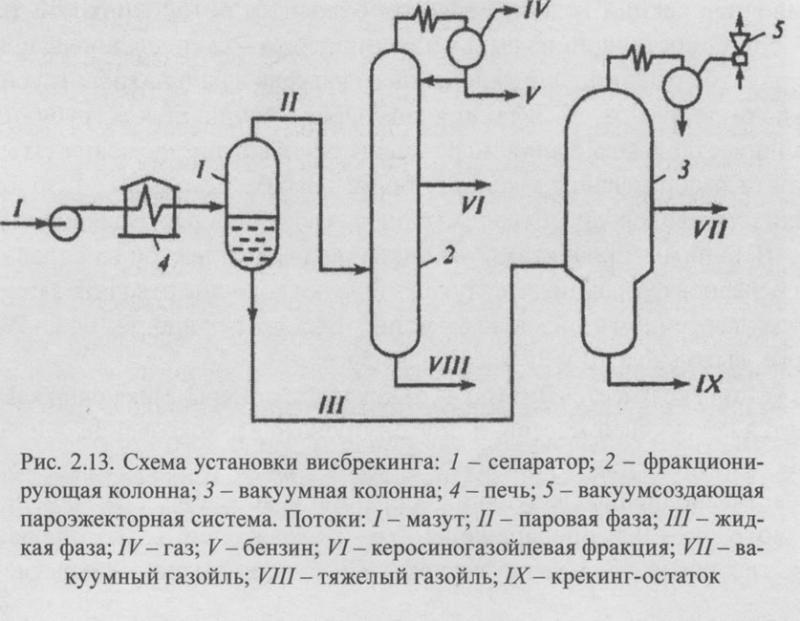

Висбрекинг (понижение вязкости) - эффективный вариант неглубокого в мягком режиме крекинга разнообразного сырья: тяжелого мазута и гудрона, тяжелых газойлей каталитического крекинга, асфальтов, экстрактов и др. (рис. 2.13) В результате крекинга получают следующие продукты реакции: небольшие количества газа (2-5 %) и бензиновой фракции (3-8 %) и большое количество (80-85 %) маловязкого остатка выше 300 °С, используемого как котельное топливо или для последующей переработки (каталитический крекинг, гидрокрекинг, производство технического углерода). Вязкость остатка уменьшается до 2-3 раз по сравнению с вязкостью сырья. Сырье нагревается в трубчатой печи - реакторе, в котором начинаются реакции крекинга, а завершаются они в выносной реакционной камере (полый цилиндрический аппарат, сокинг-камера - Soaking Chamber); температура реакционного процесса составляет 440-480 °С при давлении 2-5 МПа. Химический процесс длится 5-15 мин и протекает в одну стадию без подачи рециркулирующего потока на вход в трубчатую печь. Висбрекинг широко применяется при глубокой переработке высоковязких нефтяных остатков; известными разработчиками

промышленных установок являются фирмы «ABB Lummus», «Axens», «Foster Wheeler» и др. Перспективным является и процесс гидровисбрекинга в присутствии водорода, который позволяет не только существенно снижать вязкость тяжелых фракций, но и частично очищать их от нежелательных сернистых и других соединений.

Коксование - один из основных процессов термической переработки нефтяных фракций. Коксование нефтяных остатков применяется для целевого получения нефтяного кокса, используемого для изготовления анодов, графи-тированных электродов и других токопроводящих изделий. При коксовании получаются также газ и жидкие фракции разного состава (бензиновая и другие более тяжелые фракции). Сырьем коксования могут быть мазуты, гудро-ны, тяжелые газойли каталитического крекинга, асфальты, экстракты, тяжелые жидкие продукты пиролиза. Существует несколько модификаций процесса: периодическое коксование в кубах (старый процесс), замедленное коксование в необогреваемых камерах, коксование в псевдоожиженном слое порошкообразного кокса, например процесс «Флексикокинг» (Flexicoking фирмы «Еххоп», США с 1976 г.). Большое распространение получил полунепрерывный процесс в установках замедленного коксования, например, типа 21-10/Зм на Ангарском НПЗ. Замедленное коксование нефтяных остатков протекает при температурах 490-515 °С и давлении 0,2-0,3 МПа при времени нагрева сырья в реакционной зоне трубчатой печи около 2 мин. Сырье нагревается сначала в конвекционных трубах трубчатой печи до 270-300 °С и потом подается на верх промывочной секции ректификационной колонны для дополнительного нагрева за счет контакта с более горячими паром и газом - продуктами реакции, поступившими из коксовых камер под нижнюю каскадную тарелку промывочной секции ректификационной колонны. С низа промывочной секции колонны насосом отводится поток жидкости температурой 390 °С, состоящий из сырья и рециркулята - сконденсировавшихся паров продуктов реакции, для дальнейшего нагрева в радиантных трубах трубчатой печи до 490-515 °С. Реакция коксования начинается в трубчатой печи и заканчивается в коксовой камере в виде глубокого разложения сырья и рециркулята с образованием кокса и более легких, чем сырье, газообразных и жидких углеводородов, отводимых на разделение в ректификационную колонну. Верхними продуктами колонны являются несконденсировавшиеся газы и бензиновая фракция, с «глухой» тарелки колонны отводят также другой продукт - керосино-газойлевую фракцию. Выход этих продуктов до 70 мае. % на сырье, выход кокса 15-35 мае. % на сырье.

На установке имеется 2-3 (до 4-6) коксовые камеры. Пока одна камера наполняется коксующей массой, в другой происходит коксование, а из третьей камеры происходит выгрузка кокса. График работы реакционных камер обеспечивает выполнение следующих операций: коксование - 15-30 ч, переключение потоков - 0,5, пропаривание - 6-7, охлаждение - 2-3, дренаж воды и открытие люков - 2-3, выгрузка кокса - 3-6, осмотр камер, закрытие люков, опрессовка и разогрев - 10-11, общее время операций 48-60 ч. Выгрузку кокса из камеры производят с помощью гидравлического резака. Резка кокса осуществляется струей воды, выходящей из сопел резака под давлением 16-25 МПа. Кокс в виде кусков разного размера отделяется от воды, дробится на куски размером не более 200 мм, сортируется на фракции 3-25 и 25-200 мм и транспортируется на склад или на установку прокаливания. Высота коксовых камер до 28 м, диаметр 5-9 м. Коксовые камеры устанавливаются на постамент высотой до 20 м, тогда отметка верхнего люка-горловины коксовой камеры доходит до 45 м, вертикальный габарит установки - до 90 м. Над коксовыми камерами располагается металлическая конструкция, на которой крепится талевая система и вертлюг для подвески гидрорезака, имеется также ротор, штанга квадратного сечения и лебедка.

Гидрорезак имеет три бурильных сопла, направленные вниз, из которых водяные струи под высоким давлением разбуривают в слое кокса центральный ствол (скважину) диаметром 0,6-1,8 м. Два горизонтально расположенные сопла гидрорезака струей воды разрушают слой кокса на куски. Производительность установок замедленного коксования от 0,3-0,6 до 1,5 млн т/год по сырью. На установках имеется блок разделительной аппаратуры (фракционирующий абсорбер, ректификационная колонна и др.) для выделения сухого газа и разделения получаемых жидких фракций. Суммарная мощность установок коксования за рубежом составляет 24-25 млн т/год, причем подавляющее большинство составляют установки замедленного коксования мощностью 21 млн т/год, в том числе в США 17 млн т/год. Известные разработчики промышленных установок замедленного коксования - фирмы «АВВ Lummus», «Сопосо Phillips», «Foster Wheeler» и др.

Прокаливание нефтяного кокса проводится с целью придания ему высокой плотности, низкого электрического сопротивления, малой реакционной способности и достаточной механической прочности. Прокаливание кокса осуществляется в барабанных печах, а также в прокалочных печах с вращающимся подом при нагреве кокса до 1200-1400 °С в токе горячих дымовых газов в течение около 1,5 ч. Начальная влажность кокса 12-18 мае. % снижается до 0,3-0,5 мае. %, зольность прокаленного кокса не должна превышать 0,3-0,6 мае. %, содержание серы не более 1,0-1,5 мае. %, действительная плотность 2020-2130 кг/м3, насыпная плотность не менее 850 кг/м3. Установка прокаливания может комбинироваться с установкой получения кокса. Мощности установок (млн т/год) термического крекинга и висбрекинга в мире равны примерно 215 и коксования 220, в том числе в Северной Америке - соответственно 17 и 127, Западной Европе - 91 и 20, России и СНГ -20 и 13.