Пиролиз - процесс термического превращения углеводородов (предпочтительно парафиновых) при быстром повышении температуры сырья до 750-900 °С (вплоть до 1200 °С при пиролизе метана) и низком давлении до 0,03-0,12 МПа за время реакции 0,1-0,3 с в присутствии перегретого водяного пара и следующим за этим мгновенным понижением температуры продуктов реакции (режим закалки - trempe) до 370-420 °С в течение 0,02-0,03 с. Семейство промышленных процессов пиролиза постоянно совершенствуется применительно к разнообразному сырью: от этана, сжиженных газов (пропана, бутана и др.), прямогонных бензинов 40-180 °С до тяжелого сырья - атмосферных 230-360 °С и вакуумных 370-470 “С газойлей (дистиллятов) и к разным требованиям для получаемых продуктов. За рубежом этот процесс носит название Steam Cracking (крекинг в присутствии водяного пара, паро-крекинг), который был реализован в США в 1941 г. Пиролиз - наиболее старый из процессов термического крекинга. Первые пиролизные установки в России еще в 70-х годах XIX в. позволяли пиролизом керосина (ранее нефть использовалась прежде всего для выделения керосина в качестве заправки светильников) получать светильный газ. Потом в жидких пиролизных фракциях обнаружили арены (бензол и толуол), и пиролизные установки строились прежде всего для получения бензола и толуола, из которого в период Первой мировой войны получали взрывчатое вещество - тринитротолуол.

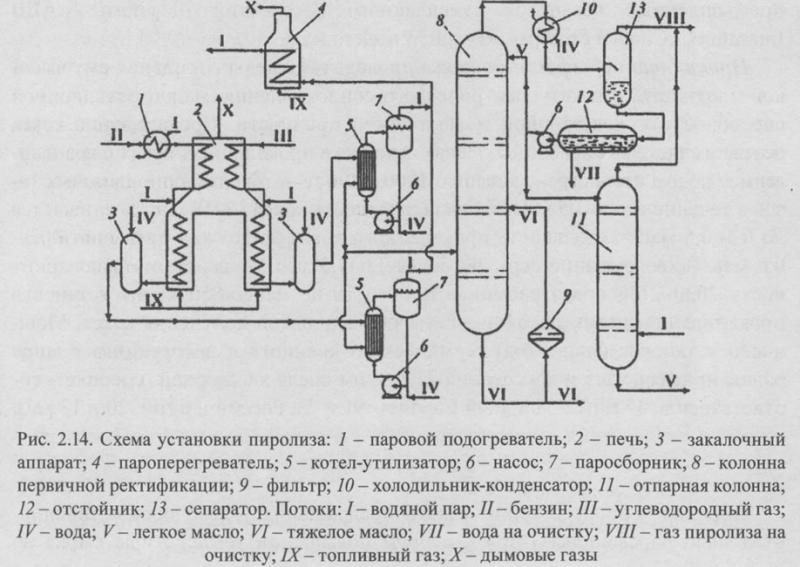

Пиролиз - головной процесс современного многотоннажного нефтехимического производства (рис. 2.14) для получения этилена, пропилена и других низших олефинов (алкенов) - основного сырья для выпуска разнообразного ассортимента синтетических пластмасс, волокон, каучуков и другой важной

продукции химической промышленности. Основная первичная реакция пиролиза - термическое превращение (крекинг) исходных углеводородов с образованием водорода, метана, этилена, пропилена и других олефинов. К вторичным нежелательным реакциям относятся образование кокса, смолистых соединений, ацетилена и др. Все эти реакции протекают одновременно, поэтому особое значение приобретают такие условия пиролиза, при которых вторичные реакции были бы сведены к минимуму. На процесс пиролиза влияют следующие факторы: групповой и фракционный состав сырья, время реакционного контакта, соотношение водяного пара и сырья, интенсивность подвода тепла в реакционную зону и отвода тепла от продуктов реакции, температура на входе и выходе из реакционной зоны, давление процесса.

Наиболее подходящим сырьем пиролиза для получения олефинов являются парафиновые углеводороды, этан, нормальные сжиженные газы С3-н-С4, прямогонные бензиновые фракции - нафта, бетты-рафинаты каталитического риформинга (после удаления из них аренов). С утяжелением парафинового сырья выход этилена уменьшается. При пиролизе нефтяных дистиллятов (атмосферного 230-360 °С и вакуумного 370-470 °С газойлей) выход этилена падает из-за большого содержания в сырье ароматических и нафтеновых углеводородов.

Пиролиз газойлей требует уменьшения времени реакции и более низкого парциального давления углеводородов. Это наиболее жесткий из термических процессов переработки нефтяных и газовых фракций. Достигаемые показатели пиролиза зависят прежде всего от технического совершенства конструкций пиролизных печей, в разработке которых постоянно наблюдается значительный прогресс. Пиролиз проводится обычно при высоких температурах (750-900 °С) и низком давлении на выходе из реактора - трубчатой печи (от 0,20-0,25 до 0,03-0,12 МПа). Перегретый водяной пар разбавляет сырье пиролиза с целью снижения парциального давления углеводородов при реакциях крекинга. Пиролиз этана и сжиженных газов проводят при добавлении 0,2-0,3 кг водяного пара на 1 кг сырья, а при жестком пиролизе бензиновых фракций - до 0,6 кг водяного пара на 1 кг сырья.

Температура сырьевой смеси на входе в реакционную зону трубчатой пиролизной печи должна быть 500-600 °С для обеспечения его минимального превращения в нагревательной зоне печи. Для уменьшения образования нежелательных продуктов реакции скорость (интенсивность) нагрева сырья и водяного пара должна быть достаточно большой и непременно возрастать по длине трубного змеевика от входа в печь до выхода из нее, т. е. температура должна повышаться по длине змеевика при одновременном увеличении скорости возрастания температуры. В радиантной (реакционной) камере -топке печи установлены настенные панельные газовые горелки беспламенного способа сжигания газообразного топлива.

Температура дымовых газов в радиантной камере печи достигает 1700— 1900 °С, газовые горелки позволяют регулировать величину теплонапряженности топочного пространства для достижения необходимого градиента температуры по длине трубного змеевика. Пиролиз в жестких условиях при температуре выше 850 °С и времени реакции 0,2-0,4 и даже 0,1-0,3 с требует специальной конструкции трубчатой печи. Основная тенденция в развитии трубного пиролиза - стремление сократить время пребывания сырья в трубчатой печи до 0,01-0,10 с (однако дальнейшее уменьшение времени контакта нежелательно из-за увеличения образования ацетилена). Выход этилена из бензинового сырья при жестком пиролизе при температуре 870 °С и выше равен 24-32 мае. % при расходе водяного пара около 0,5 кг/кг сырья и степени превращения (конверсии) сырья за проход 85-90 %. Пиролиз этана позволяет получить до 48 % и более этилена при степени превращения сырья около 60 %.

Некоторые зарубежные фирмы внедрили процесс пиролиза, именуемый «Миллисеконд» (фирма «Kellogg»), со временем реакции менее 0,1 с, который увеличивает выход этилена на 10-20 % по сравнению с пиролизом средней жесткости. К новым разработкам можно отнести пиролиз с применением катализаторов, пиролиз в присутствии водорода (гидропиролиз) и др. Разработаны принципы технологии плазмохимических процессов пиролиза углеводородов, их окисления и селективного синтеза разных продуктов.

Эксплуатируются опытно-промышленные установки принципиально новых технологий', пиролиз углеводородов в реакторах с псевдоожиженным слоем тонкоизмельченного песка (фирма «Lurgi», Германия); пиролиз углеводородов в стационарном слое порошкообразного теплоносителя и пиролиз в циркулирующем слое кокса (фирма «BASF», Германия); пиролиз в токе водяного перегретого пара (фирма «Union Carbide», США и фирма «Kureha», Япония); термоокислительный пиролиз (фирма «Dow Chemical», США); пиролиз в среде расплавленных солей щелочных металлов (фирма «Cosmos», Япония); циклический пиролиз (фирма «Petroleum and Chemical», США) и многих других технологий.

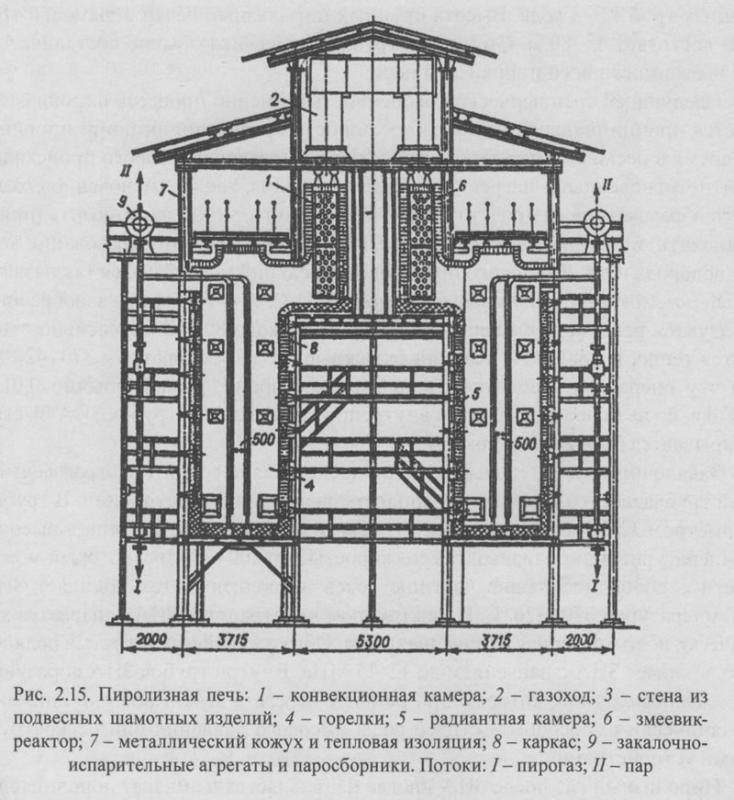

Современные пиролизные печи (рис. 2.15) имеют вертикально расположенные трубные змеевики с многопоточным движением сырья, при этом наибольший диаметр труб 51-89 мм при небольшой длине змеевика (35-50 м) и высоких значениях теплонапряженности стенок труб (до 70-87 кВт/м2). Коэффициент полезного действия пиролизных печей может быть 88-93 %, более высокие значения к.п.д. достигнуты на усовершенствованных зарубежных печах пиролиза этана. Для сравнения в трубчатых печах пиролизных установок 50-60-х годов диаметр печных труб был 127-152 мм при теплонапряженности 21-27 кВт/м2, максимальной температуре на выходе из печи 760 °С и времени контакта около 0,5 с.

Высокая производительность современных многокамерных пиролизных печей достигнута за счет объединения в одном корпусе печи нескольких топочных камер, в которых может быть установлено до 16 параллельно работающих трубных змеевиков. Трубный змеевик иногда изготавливается из труб разного диаметра (85x8, 114x9 и 159x9,5 мм), увеличивающегося к выходу

из печи. Скорость потока в пиролизных змеевиках на выходе из печи может достигать 300 м/с и выше. Печные трубы для радиантной (реакционной) зоны трубчатых печей высокотемпературного пиролиза изготавливают из дорогих жаропрочных хромоникелиевых сталей, допускающих температуру стенки трубы до 1040-1200 °С.

Технология изготовления печных пиролизных труб сложна и дорога. К примеру, шероховатость механически обработанной трубы по внутренней ее поверхности не должна превышать 3,2-6,3 мкм. Для трубных змеевиков используют дорогие горячекатаные трубы длиной до 18 м, прогрессивными печными трубами являются центробежнолитые трубы, а также трубы, изготавливаемые горячим прессованием (они, кстати, не требуют механической обработки внутренней поверхности). Прессованные трубы в 2-6 раз долговечнее центробежнолитых труб. Межремонтный пробег пиролизных печей невелик из-за необходимости частого выжигания образующегося на внутренней поверхности труб кокса, он равен обычно 20-65 сут при сроке службы печных труб 1,5-3 года. Высота крупных пиролизных печей с дымовой трубой достигает 65-80 м. Стоимость трубного змеевика обычно составляет до 90 % стоимости всей пиролизной печи.

Следующей специфической особенностью именно процесса пиролиза является принципиальная необходимость после проведения реакций пиролиза за время в несколько десятых долей секунды, в течение которого происходит почти «мгновенный» нагрев сырья и его пиролиз, также «мгновенно» охладить образовавшиеся продукты пиролиза для того, чтобы затормозить (приостановить) вторичные нежелательные химические реакции образования кокса, водорода и др. Для такого прекращения реакций используется так называемый закалочно-испарительный агрегат (ЗИА), в котором от газообразных продуктов реакции с температурой пиролиза около 800 °С интенсивно отводится тепло, и продукты реакции охлаждаются до температуры 370-420 °С. На эту операцию отводится очень короткое время, равное обычно 0,015— 0,030 с, но не более 0,08 с, иначе внутренняя поверхность трубок ЗИА быстро покрывается (забивается) коксом.

Закалочно-испарительный агрегат представляет собой высокоэффективный трубчатый теплообменный аппарат совершенной конструкции. В трубки диаметром 32-38 мм одноходового трубного пространства поступает высокотемпературный пиролизный газ со скоростью до 200-300 м/с, который может нести с собой небольшие частицы кокса; пиролизный газ покидает ЗИА с температурой 370-420 °С. В межтрубном пространстве ЗИА испаряется химически подготовленная (очищенная) вода. Образующийся перегретый водяной пар покидает ЗИА с давлением до 12-15 МПа. Внутри трубок ЗИА образуются коксоотложения, которые при ремонте агрегата выжигают или снимают механическим способом - струей воды высокого давления или пескоструйными устройствами.

Пиролизный газ после ЗИА иногда направляется в аппарат дополнительной дозакалки для охлаждения пиролизным маслом и далее с температурой 190-200 °С поступает в ректификационную колонну первичного фракционирования (КПФ) продуктов реакции. Нижняя секция этой колонны предназначена для промывки и дальнейшего охлаждения (стекающим жидким потоком - «закалочным» маслом) на каскадных тарелках продуктов реакции и конденсации тяжелых углеводородов. С низа КПФ отводятся тяжелые жидкие продукты пиролиза (пиролизное тяжелое масло), а с верха КПФ получают газообразные продукты - пиролизный газ (пирогаз), направляемый в блок газоразделения для дальнейшей очистки, осушки и фракционирования углеводородов. В качестве примера приводим материальный баланс пиролиза прямогонного бензина (мае. %): метано-водородная фракция 19,5; этилен 29,0; пропилен 14,0; этан-пропановая фракция 4,6; бутилен-бутадиеновая фракция 11,5; жидкие продукты (С5 и выше) 22,4.

Пиролизный газ содержит водород, углеводороды С[-С4, водяной пар, вредные примеси СО, С02, H2S. На блоках очистки и осушки и газоразделения отделяются вредные примеси, проводятся осушка пирогаза и разделение на водород, метан, этан, этилен, пропан, пропилен и бутилен-бутадиеновую фракцию. Из бутилен-бутадиеновой фракции выделяют бутадиен-1,3 как сырье для производства синтетического каучука. На некоторых пиролизных установках выделенные алканы (этан и пропан) иногда возвращают в виде рецикла на смешение с сырьем пиролиза. Жидкие продукты пиролиза С5 и выше иногда называют смолой пиролиза (пироконденсат, пиролизат). Чем тяжелее сырье пиролиза, тем больше выход пиролизной смолы; например, при пиролизе этана - 2-3 мае. % на сырье, при пиролизе пропан-бутановой фракции -8-12, для прямогонных легких бензинов - до 145 °С - 20-25, а для керосинога-зойлевых фракций - 35-40 мае. % от сырья. При высокотемпературном пиролизе при 850-900 °С выход пиролизной смолы снижается. Смола при пиролизе разного сырья имеет примерно одинаковый углеводородный и фракционный состав, она содержит обычно 30-45 % ароматических углеводородов.

При топливном варианте переработки пиролизной смолы ее разделяют на две фракции - легкую и тяжелую. После гидрирования легкой фракции (в среде водорода для превращения нестабильных непредельных углеводородов) из нее получают так называемый гидростабилизированный бензин (ГСБ) с ОЧи до 80-90, используемый как высокооктановый компонент товарных бензинов. Тяжелая фракция направляется на смешение с котельным топливом. При химическом варианте переработки пиролизной смолы после ее фракционирования на 4-5 узких фракций можно получить, например, изопрен, бензол, толуол и ксилолы, а также нафталин и технический углерод.

Принципиальная технологическая схема. Пиролизная (этиленовая) установка обычно включает следующие блоки (секции): пиролиза сырья, компрессии, очистки и осушки пирогаза, газоразделения пирогаза, переработки пиролизной смолы. Если перерабатывается тяжелое сырье, то в голове устройства предусмотрен блок гидроочистки сырья от сернистых и других соединений и металлов. Этот блок гидроочистки и подготовки сырья может входить в состав НПЗ, с которого поступает тяжелое сырье, или в состав НХЗ, принимающего неочищенное сырье для пиролизной установки.

технологические нужды установки и на привод турбокомпрессора для сжатия пиролизного газа перед газоразделением и для других целей.

Продукты реакции, покидая ЗИА, поступают в нижнюю секцию колонны предварительного фракционирования (КПФ), где они охлаждаются до температуры 150-250 °С. С низа КПФ получают пиролизную смолу, которая насосом подается в ректификационную колонну фракционирования смолы для разделения на тяжелую фракцию выше 250 °С и легкую фракцию до 150 °С. Фракция 150-250 °С выводится боковым отбором из КПФ. С верха КПФ получают пиролизный газ, который центробежным компрессором сжимается, например, до 6,5 МПа и подается в блок моноэтаноламиновой очистки от сероводорода H2S и диоксида углерода С02 и адсорбционной осушки на цеолитах. Далее очищенный и осушенный пиролизный газ фракционируется в де-метанизаторе, деэтанизаторе и в ряде ректификационных колонн на метановодородную, этан-этиленовую, пропан-пропиленовую, бутилен-бутадиеновую фракции и фракцию С5 и выше. Этан-этиленовая фракция селективно очищается гидрированием от ацетилена, потом от нее отделяются примеси водорода. Затем ректификацией фракции дополнительно разделяются на этан, пропан, этилен и пропилен. В КПФ температура верха составляет 95—110 °С и низа 170-180 °С, давление в верху аппарата - около 0,2 МПа. В колоннах блока газофракционирования в деметанизаторе температура верха минус 95 °С и давление верха 3,5 МПа, в деэтанизаторе - соответственно минус 10 °С и 2,9 МПа, в этиленовой колонне - минус 30 °С и 2 МПа. Для получения низких температур в колоннах разделения применяются пропановый (пропиленовый) и этиленовый холодильные циклы.

Промышленные пиролизные установки. Производство олефинов связано с большими расходами тепла, холода и электроэнергии. К.п.д. крупных промышленных установок не превышает обычно 13 %. Общие удельные энергозатраты пиролизных (этиленовых) установок возрастают при утяжелении сырья и уменьшаются при повышении единичной мощности этиленовых установок. Например, если принять общие энергозатраты при пиролизе этана за 100 %, то эти затраты при пиролизе разного сырья (бензинов, атмосферного и вакуумного газойлей) увеличиваются соответственно до 117, 131 и 170 %. Если мощность пиролизных установок по этилену в 1950-х годах была на уровне 60-70 тыс.т/год, в 60-70-х годах 150-250 тыс.т/год, то в 1980-х годах начали строить установки мощностью 450-640 тыс.т этилена в год (на заводе могло быть до трех таких установок), причем число крупных установок непрерывно возрастало. Эксплуатируются отечественные типовые этиленовые установки ЭП-60, ЭП-200, ЭП-300 и ЭП-450, где цифры указывают на мощность установки (тыс. т этилена в год). В России в начале 1990-х годов оставалось 22 этиленовых установки единичной мощностью от 60 до 450 тыс. т/год, которые входили в состав 14 нефтехимических заводов, на начало 2002 г. было 10 действующих НХЗ общей мощностью 2,6 млн т этилена в год.

Мировые лидеры в производстве этилена - США, Япония, Германия, Франция, Нидерланды, в последнее время к ним присоединились Саудовская Аравия, Южная Корея, Китай. Единичная мощность современных этиленовых установок 525 тыс. т/год (средняя), 1000 (крупная), 1270 (сверхкрупная); предполагается ввод в действие установки мощностью 1400 тыс. т/год. Наибольшая мощность этиленовых установок на одном заводе от 1900 до 2800 тыс. т/год. Мировое производство этилена в 2008 г. было 113 млн т.

Этиленовое производство - самое мощное в нефтехимии, что подчеркивает динамика в мире мощностей производства этилена: в 1985 г. 50 млн т, в 2000 г. - 95, в 2003 г. - 110, в 2005 г. - 120 и в 2008 г. - 113 млн т. На основе этилена изготавливают около 10 крупнотоннажных нефтехимических продуктов, которые, в свою очередь, используют для получения сотен и тысяч конечных химических и нефтехимических продуктов. По уровню производства этилена часто судят о степени развития всей нефтехимической промышленности в стране. Мощности производства этилена в СНГ равны примерно 4,5 млн т /год. Около 59 % этилена в мире превращается в полиэтилен, в том числе 32 % - в полиэтилен низкой плотности, 27 % - в полиэтилен высокой плотности, 13 % - в винилхлорид, 13 % - в этиленоксид и этиленгликоль и 15 % - в прочие продукты (этанол, этилбензол, альфа-олефины, винилаце-тат и др.).

Вместо старых малотоннажных производств этилена давно уже строят установки по новейшим технологиям «Сферипол» фирмы «Himont» (США) и «Юнипол» фирмы «Union Carbide» (США) по производству полиэтилена высокой и низкой плотности и линейного полиэтилена низкой плотности. Основные лицензиары технологий производства этилена из сырья от этана до газойлей - фирмы «Kellogg», «ABB Lummus Global», «Brown and Root», «Stone and Webster Engineering» (все США), «Technip» (Франция). Новая технология «Kellogg» эксплуатируется под названием «Миллисеконд», в мире работают более 50 установок этой фирмы. Технологии «Brown and Root» гибкие по разному сырью, они имеют длительный пробег (более года) пиролизных печей и высокие выходы олефинов. Технология «Lummus» имеет специфическую конструкцию печного трубного реактора типа SRT (Short Residence Time), 45 % мирового производства этилена осуществляется на установках «Lummus». Фирма «Stone Webster» построила в мире более 100 установок, в том числе мощностью 1270 тыс. т/год в Канаде.

Крупный этиленовый комплекс компаний «BASF» (Германия) и «Fina» (Бельгия) в г. Порт-Артур (штат Техас, США) (данные 2000 г.) включает, к примеру, следующие технологические установки с годовой мощностью: установка очистки сырья - газового конденсата (2860 тыс. т сырья); этиленовая установка (950 тыс. т этилена плюс 540 тыс. т пропилена); установка конверсии (метатезис- каталитическое изменение соотношения получаемых этилена и пропилена) олефинов (313 тыс. т пропилена); установка переработки газов каталитического крекинга (27 тыс. т этилена); установка селективного гидрирования фракции С4 пиролиза (450 тыс. т сырья); установка двухстадийного гидрирования бензина пиролиза (772 тыс. т сырья); установка выделения ароматических углеводородов (143 тыс. т бензола плюс 122 тыс. т толуола); установка экстракции бутадиена (409 тыс. т). Достоинствами применяемых технологий на этом комплексе являются использование последней версии SRT фирмы «Lummus»; возможность получения этилена и пропилена в пропорции 1 : 1 вместо 1 : 0,4-0,6, в результате чего можно получать 860 тыс. т/год этилена и 860 тыс. т /год пропилена (т. е. имеется технологическая возможность регулирования количеств получаемых этилена и пропилена). Стоимость комплекса - около 1 млрд долл. США.

Удельные капитальные вложения на создание современной этиленовой установки составляют (в долл. США на 1 т мощности установки по получаемому этилену): 600-800 для сырья - этан, 700-1000 для сырья - пропан, 1000— 1300 для сырья - нафта; 1200-1400 для сырья - смесь нафты и газойля.