Изучаемые композитные материалы

В последние годы активно изучаются и внедряются в промышленность толстостенные композитные конструкции. Это прочные и легкие изделия на основе полимеров и непрерывных углеродных или стеклянных волокон. Им приходится работать в условиях высоких нагрузок, например, в условиях, которым подвергаются самолеты, ракеты и подводные лодки, лопасти ветряных турбин, газовые баллоны и т д. Эти конструкции создаются в автоклаве — большой печи, где слои волокон и смоляного материала укладываются в заданную форму, а затем отверждаются под высоким давлением и температурой, превращаясь в готовое изделие. Однако из-за большой толщины стенок материал уплотняется неравномерно, что приводит к появлению различных дефектов. Ученые Пермского политехнического университета определили оптимальные условия первичного формования заготовок в автоклаве. Они лучше уплотняют материал и позволяют контролировать толщину слоя, тем самым улучшая качество готовой продукции.

Результаты исследования опубликованы в журнале «Вестник ПНИПУ». Машиностроение, Материаловедение, 2024. Исследование проводится в рамках реализации программы стратегического академического лидерства «Приоритеты 2030».

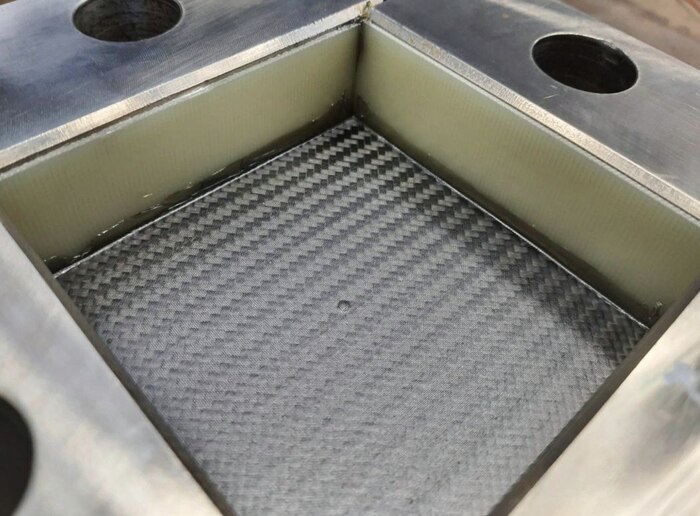

Для получения толстостенных конструкций из композиционных материалов необходимо заранее изготовить препреги — слои материала из волокон и смолы, имеющие вид листов или рулонов. Их помещают в форму, повторяющую контуры будущей детали, а затем отправляют в автоклав. Под высоким давлением и температурой смола затвердевает, а слои прочно соединяются друг с другом. Полученный компонент прочный, но легкий и способен выдерживать большие нагрузки.

Однако из-за большого количества слоев процесс изготовления толстостенных конструкций сложнее, чем тонкостенных. Температуру и давление необходимо тщательно контролировать, чтобы избежать таких дефектов, как пористость и волнистость слоя.

Обратите внимание: Новое исследование может в конечном итоге подтвердить или отклонить теорию Большого взрыва.

Для уплотнения материала и уменьшения количества воздушных включений в структуре можно использовать операцию, называемую субформовкой. Это этап, на котором продукт предварительно формуется в процессе наслаивания перед окончательным отверждением. Для этого препрег слегка нагревают и прессуют, чтобы смола лучше распределилась по заготовке и уплотнилась.Хотя формовка дна может улучшить качество и эксплуатационные характеристики продукта, важно определить, как часто и при каких условиях (температура, давление и продолжительность) следует выполнять формовку дна. Это необходимо для того, чтобы готовое изделие сохраняло свои характеристики и оставалось надежным в эксплуатации. Ученые Пермского политехнического университета экспериментально установили оптимальную схему формования, обеспечивающую необходимые физико-химические и механические свойства композиционных материалов.

Студенты Политехнического института использовали ламинированные панели из углеродного волокна. Процесс формования заключается в следующем: образец нагревают, выдерживают в течение 10 минут, а затем охлаждают до 30 градусов. Затем определяется уплотнение материала и проверяется его прочность путем измерения толщины плиты.

– Мы определили, что наибольшее сжатие материала (0,75 мм) происходит при температуре 80 градусов. Это обусловлено пониженной вязкостью смолы в препреге, что облегчает ее выделение из объема заготовки и исключает возникновение воздушных зазоров между слоями. Аналогичные значения уплотнения (0,66 мм) были достигнуты при температуре 70°С. Артем Сыстеров, главный инженер Научно-образовательного центра АСТ, аспирант кафедры композиционных материалов и строительной механики ПНИПУ, рассказал, что при работе автоклава на уровне 5 атмосфер средняя продолжительность составила 1 час 43 минуты.

Поэтому наиболее эффективным способом предварительного нагрева толстостенных заготовок является их нагрев до 70-80 градусов в автоклаве при давлении 5 атмосфер. Такие условия обеспечат более плотное прилегание слоев, предотвращая появление дефектов, пористости и неоднородностей материала.

Преподаватели политехнического вуза также обнаружили, что слои материала станут плотнее, если проводить дополнительную формовку при высоких температурах. От 2 до 5 таких операций обеспечивают сохранение прочности заготовки при последующей эксплуатации в условиях высоких нагрузок (78-80 МПа). Однако если препрег хранить в течение 14 дней, а затем переформовывать пять или более раз, его прочность снизится. Это признак того, что материал «стареет» и теряет свои свойства.

Исследования, проведенные учеными Национального университета мира Пакистана, позволили установить оптимальные схемы формовки заготовок, что позволит повысить скорость и качество изготовления промышленных толстостенных конструкций из композитных материалов.

[Мой] PNIPU композитный углеродный автоклав научный всплывающий длинный пост 1Больше интересных статей здесь: Новости науки и техники.

Источник статьи: Исследование ученых Пермского Политеха поможет избежать дефектов в композитах на этапе производства.