Косвенные методы диагностики состояния режущих инструментов не предполагают прямого измерения износа. Вместо этого они отслеживают изменения вторичных параметров технологического процесса, таких как силы резания, потребляемая мощность, температура или вибрации, которые закономерно меняются по мере износа или повреждения инструмента. Эти методы позволяют оценивать состояние инструмента в реальном времени, не останавливая производственный процесс. Рассмотрим основные типы подобных диагностических систем.

Контроль по времени работы и количеству циклов

Одним из самых простых подходов является контроль времени работы инструмента или количества обработанных им деталей. Система управления станком сравнивает фактически отработанное время или число циклов с заданным пороговым значением стойкости инструмента, заложенным в память. При исчерпании ресурса подается команда на автоматическую замену инструмента. Для предотвращения внезапных поломок пороговое значение обычно устанавливается с гарантийным запасом, например, сигнал о необходимости замены может подаваться после обработки 90% от расчетного ресурса.

Техническая реализация часто основана на счетчиках циклов. При каждом рабочем ходе соленоид счетчика получает импульс и через механизм перемещает стрелку. После достижения заданного числа деталей замыкаются контакты, что приводит к остановке участка линии и сигнализирует оператору о необходимости замены конкретного инструмента.

Диагностика по силам и мощности резания

По мере износа режущей кромки неизбежно возрастают силы резания и потребляемая мощность. Это физическое явление легло в основу целого класса диагностических устройств.

Контроль мощности: Самый простой метод — измерение силы тока и напряжения в электродвигателях главного движения или подачи. Несмотря на дешевизну и простоту интеграции, этот метод имеет существенные недостатки: низкую чувствительность при малой относительной мощности резания и значительную временную задержку реакции. Из-за этого он мало пригоден для предотвращения катастрофических поломок и сегодня используется редко.

Прямое измерение сил: Более точные и оперативные данные дают системы прямого измерения сил резания. Для этого используются:

- Тензометрические датчики, устанавливаемые на подшипники, оправки, резцедержатели или револьверные головки. Например, датчики, наклеенные на наружное кольцо подшипника, регистрируют локальные деформации при прохождении шариков, генерируя сигнал, амплитуда которого пропорциональна действующей силе.

- Пьезоэлектрические датчики, принцип действия которых основан на возникновении электрического заряда при механической деформации кристалла. Они обладают высокой чувствительностью и быстродействием, могут быть выполнены в виде одиночных элементов или целых плит с несколькими измерительными ячейками.

Ключевой фактор точности — размещение датчиков как можно ближе к зоне резания, чтобы минимизировать влияние посторонних возмущений.

Современные тенденции в контроле сил

Современные системы развиваются в сторону повышения интеллектуальности и интеграции:

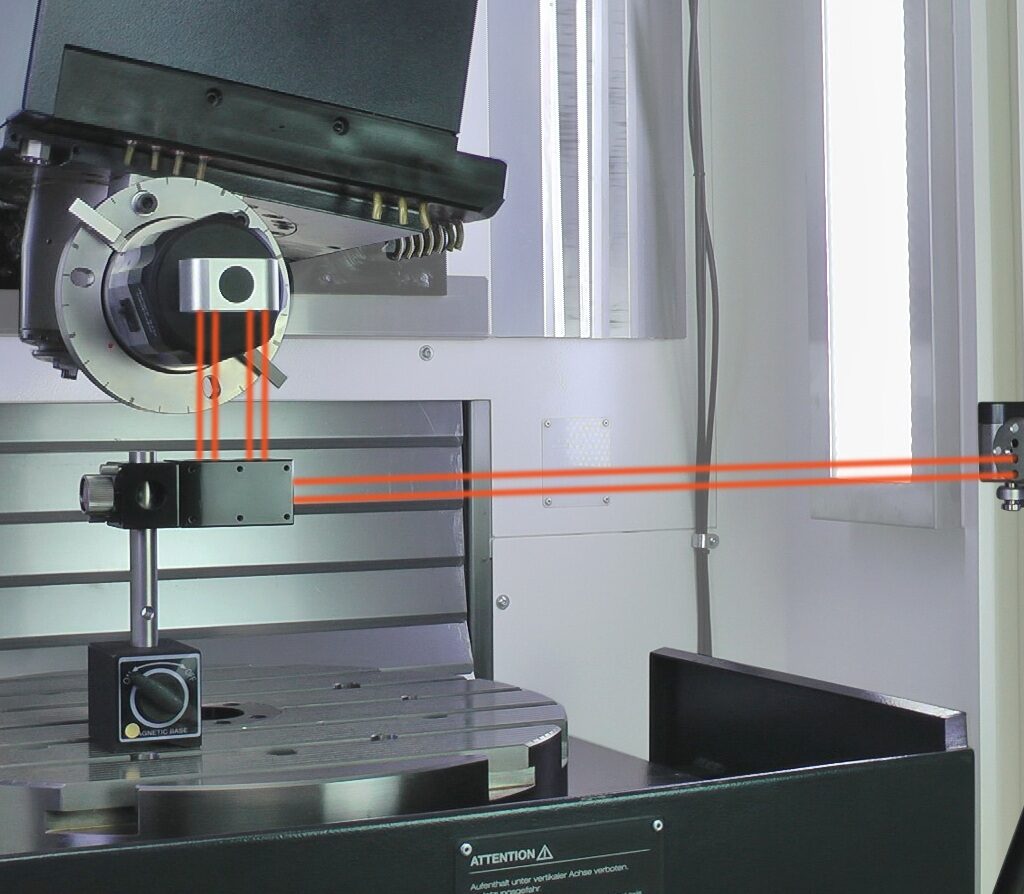

- «Интеллектуальные» датчики: Это компактные устройства, встраиваемые в инструментальную оправку. Они объединяют тензодатчики, усилитель, аналого-цифровой преобразователь и микропроцессор для первичной обработки сигнала. Передача данных часто осуществляется по радиоканалу через радиопередатчик.

- Магнитострикционные датчики: Позволяют измерять крутящий момент без снижения жесткости конструкции. Они основаны на изменении магнитной проницаемости специальных пленок на оправке под действием деформации.

- Комбинированные датчики: Повышают надежность диагностики за счет одновременного контроля нескольких параметров, например, силы резания и акустической эмиссии.

Контроль по вибрациям и акустической эмиссии

Вибрационный контроль: Состояние инструмента напрямую влияет на спектр генерируемых при резании колебаний. С износом обычно растет амплитуда высокочастотных составляющих. Датчики ускорения (чаще всего пьезоэлектрические) регистрируют эти колебания. Для повышения достоверности часто анализируют не абсолютные значения амплитуд, а их соотношения в разных направлениях или в различных частотных диапазонах.

Акустическая эмиссия (АЭ): Это метод регистрации высокочастотных упругих волн, возникающих при пластической деформации, трении или образовании микротрещин в материале. Различают два типа сигналов АЭ:

- Непрерывный с малой амплитудой — характерен для процессов трения и пластического деформирования (например, при обработке с образованием сливной стружки).

- Импульсный с высокой амплитудой — связан с хрупким разрушением, образованием сколов и микротрещин.

Другие косвенные методы

Температурный контроль и термоЭДС: Состояние инструмента можно оценивать, измеряя температуру в зоне резания (например, с помощью тепловизоров или оптических пирометров) или регистрируя изменение термо-ЭДС в естественной термопаре «инструмент-деталь». Также существуют методы, основанные на контроле электрического сопротивления специальной проводящей пленки, нанесенной на резец, которое меняется по мере образования площадки износа.

Контроль формы стружки: По мере износа инструмента меняется форма и характер схода стружки. Эти изменения можно фиксировать бесконтактно (например, по интенсивности инфракрасного излучения от разогретой стружки с помощью тепловизора) или контактно, с помощью датчиков, установленных на передней поверхности резца.

Таким образом, косвенные методы диагностики предлагают широкий арсенал средств для мониторинга состояния режущего инструмента в реальном времени. Выбор конкретного метода зависит от типа обработки, требуемой точности, надежности и экономической целесообразности.