Назначение и значение массообменной аппаратуры

Массообменные аппараты являются ключевым оборудованием для проведения процессов разделения и очистки веществ, таких как ректификация, абсорбция и экстракция. Особенно велика их роль в нефтегазопереработке, где на ректификацию приходится более 80% всех технологических операций. От эффективности работы ректификационных и абсорбционных колонн напрямую зависят качество конечной продукции и общие экономические показатели всего производства. Эти аппараты представляют собой масштабные вертикальные цилиндрические конструкции, достигающие в диаметре 4 метров и более, а их высота может доходить до 40–70 метров.

Контактные устройства: сердце аппарата

Совершенствование массообменных аппаратов направлено на повышение их надежности, снижение металлоемкости и габаритов, что влечет за собой постоянную эволюцию контактных устройств. Основная задача этих устройств — обеспечить интенсивное взаимодействие фаз: пара и жидкости при ректификации, газа и жидкости при абсорбции, а также двух несмешивающихся жидкостей при экстракции.

Условия работы аппаратов крайне разнообразны: они функционируют при различных давлениях и температурах, с потоками, обладающими разными физическими свойствами и количественными соотношениями. Эти параметры могут меняться и по высоте самого аппарата. В силу такой сложности не существует универсального контактного устройства, подходящего для всех случаев. В мире запатентовано более 100 конструкций, но широкое применение нашли лишь около 30, а в отечественной промышленности активно используется порядка 10–15. Важно понимать, что не бывает «плохих» конструкций — бывают устаревшие или неправильно подобранные для конкретной задачи.

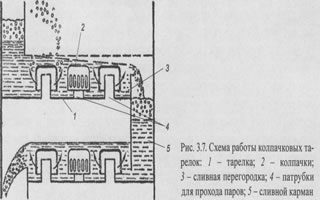

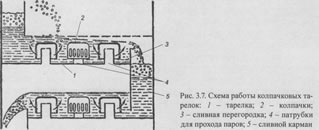

Барботажные тарелки: классика массообмена

Наибольшее промышленное распространение получили барботажные тарелки. Их принцип действия основан на использовании энергии поднимающегося пара или газа для барботирования — образования множества мелких пузырьков, которые проходят через слой жидкости на тарелке, обеспечивая контакт фаз.

Клапанные тарелки

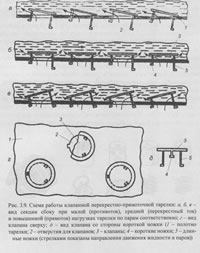

Особенно популярны клапанные тарелки различных конструкций, которые отличаются низкой металлоемкостью и широким диапазоном устойчивой работы при изменении нагрузки. Они остаются самым распространенным типом на газоперерабатывающих (ГПЗ), нефтеперерабатывающих (НПЗ) и нефтехимических заводах (НХЗ). Это целое семейство устройств, разработанных разными фирмами, такими как «Nutter Engineering», «Glitsch», «Koch Engineering». Их история началась в 1920-х годах в США, а промышленное применение — в 1950-х.

Конструкция клапана может быть разной: L-образной пластинчатой, дискововой, балластной. Наиболее известны тарелки фирмы «Glitsch Trays». Для случаев с большим количеством жидкости и низкими газовыми нагрузками (например, в десорберах) применяют многосливные тарелки типа «MD» (Multiple Downcomer Tray), которые позволяют уменьшить расстояние между тарелками и улучшить гидравлические характеристики.

Тарелки провального типа

Другой распространенный тип — провальные тарелки. Их рабочая поверхность перфорирована отверстиями разной формы. Жидкость стекает через эти же отверстия, а пар (газ), поднимаясь снизу, делится на множество струек, интенсивно перемешивающих жидкость. Это создает большую поверхность контакта и способствует тщательной сепарации фаз. Главный недостаток таких простых и дешевых тарелок — узкий диапазон устойчивой работы, так как эффективность достигается только при строго определенном соотношении расходов жидкости и пара.

Конструктивные особенности и принцип работы клапана

Для обеспечения равномерного распределения жидкости и работы при разных нагрузках большинство тарелок оснащены переливными устройствами. В зависимости от нагрузки, тарелки бывают одно-, двух- и четырехпоточными.

Ключевой элемент клапанной тарелки — сам клапан, часто представляющий собой круглый диск с ножками-ограничителями. Гениальность конструкции в ее саморегуляции: при изменении расхода пара изменяется сила, действующая на клапан. Он приподнимается на разный угол, автоматически регулируя свободное сечение для прохода газа, что обеспечивает широкий диапазон устойчивой работы и предотвращает слив жидкости через отверстия.

Все модификации конструкций тарелок преследуют одни цели: максимальную эффективность массообмена за счет турбулизации, минимальный перепад уровня жидкости по поверхности тарелки, снижение уноса капель и расширение рабочего диапазона.

Прямоточные и насадочные контактные устройства

Стремление увеличить скорость газа и эффективность массообмена привело к созданию прямоточных контактных устройств. В них движение фаз организовано в одном направлении, что позволяет сильно турбулизировать систему за счет центробежных сил. Такие устройства требуют тщательной сепарации после контакта и пока применяются ограниченно, но перспективны для аппаратов, работающих под давлением.

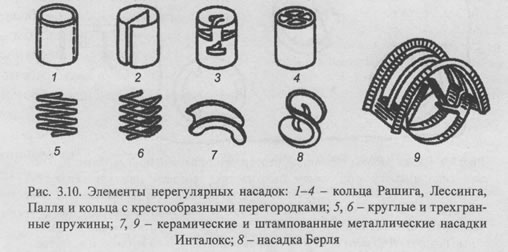

Отдельный обширный класс составляют насадки — контактные устройства, создающие развитую поверхность для взаимодействия фаз в виде пленки жидкости. Они делятся на два основных типа:

- Нерегулярные (насыпные) насадки: кольца Рашига, седла «Инталокс», насадки «Хай-Пак», «Левапак» и многие другие. Они засыпаются в колонну беспорядочно.

- Регулярные насадки: имеют упорядоченную структуру из гофрированных сеток или перфорированных пластин (например, «Зульцер», «Флексипак»). Они обеспечивают более низкое гидравлическое сопротивление и предсказуемые характеристики.

Современные насадки производятся из металла, полимеров, керамики и применяются в колоннах диаметром до 12 метров. Их главные достоинства — низкое гидравлическое сопротивление при высокой эффективности. Свободный объем насадок может достигать 97%, а удельная поверхность — 1000 м²/м³.

Критерии выбора и эффективность

Разные типы контактных устройств сравнивают по производительности, гидравлическому сопротивлению и диапазону устойчивой работы. Эффективность массообмена на большинстве тарелок колеблется от 30% до 60% и зависит от свойств сред и рабочих условий. Эффективность абсорбционных тарелок, как правило, ниже, чем ректификационных.

Выбор типа тарелки для конкретного аппарата — критически важная задача. Ошибки на стадии проектирования могут происходить из-за несовершенства методик расчета или ограничений заводов-изготовителей. Важно отметить, что в разных секциях одной колонны свойства потоков могут сильно меняться, что иногда требует установки тарелок разных типов в одном аппарате.

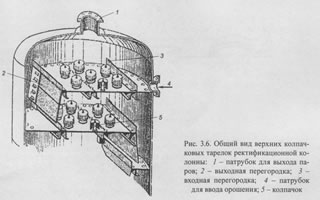

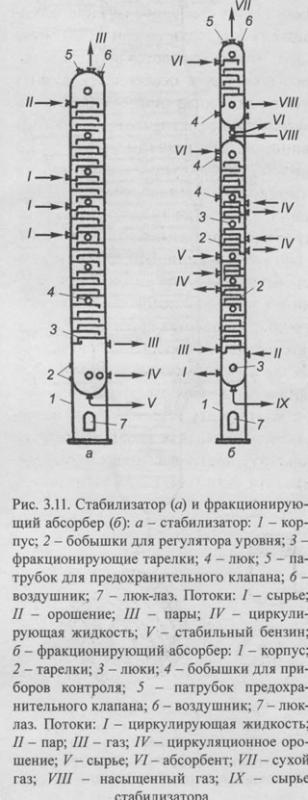

Конструкция массообменных колонн

Ректификационные и абсорбционные колонны — это вертикальные сварные аппараты. Корпус состоит из цилиндрической обечайки и днищ (эллиптических или полушаровых), устанавливается на опорную мантию. Внутри размещаются контактные устройства (тарелки или насадки), которые крепятся на опорных кольцах и балках.

Помимо основных элементов, внутри колонны могут устанавливаться:

- Отбойные устройства (сепараторы) для снижения уноса капель.

- Опорно-распределительные решетки для насадок.

- Распределители и перераспределители жидкости.

- Глухие тарелки для боковых отборов продукта.

Заключение

Разработка и совершенствование массообменных аппаратов — это динамичная область, требующая глубоких знаний и значительных ресурсов. Многие результаты исследований гидромеханических характеристик новых контактных устройств являются коммерческой тайной фирм-производителей. Проведение полноценных испытаний на реальных средах в промышленном масштабе — дорогостоящий и длительный процесс. Поэтому правильный выбор, расчет и эксплуатация массообменной аппаратуры остаются сложной инженерной задачей, от решения которой зависит эффективность всего технологического цикла.