Значение и основные типы теплообменной аппаратуры

Теплообменное оборудование играет ключевую роль в химической и нефтегазовой промышленности. На его долю приходится до 20% массы всей аппаратуры на химических предприятиях и до 40-50% на газоперерабатывающих и нефтеперерабатывающих заводах. Наиболее распространенным типом (около 80% от общего числа) являются кожухотрубчатые теплообменные аппараты (ТА), которые ценятся за свою универсальность в работе с различными давлениями, температурами и средами. Однако у них есть и существенные недостатки: большие габариты, высокая металлоемкость и относительно небольшая удельная поверхность теплообмена. Это приводит к тому, что на крупных установках, например, на ЭЛОУ-АВТ-3, может одновременно работать до 110 таких аппаратов с общей поверхностью теплообмена в 23 000 м², что создает значительные эксплуатационные и ремонтные сложности.

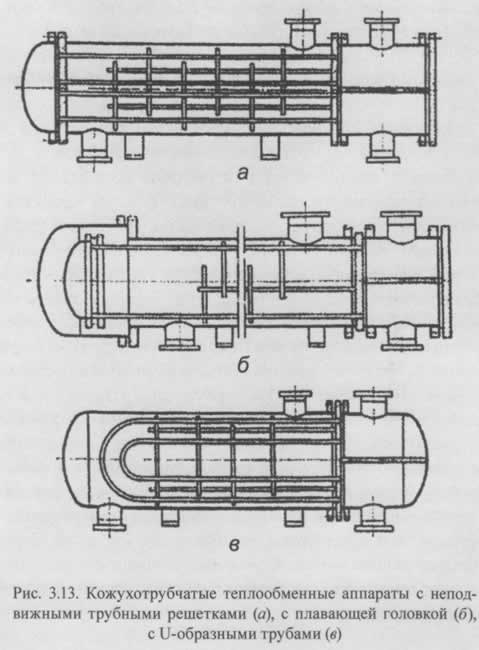

Устройство и принцип работы кожухотрубчатых аппаратов

Конструкция кожухотрубчатого теплообменника включает цилиндрический корпус (кожух) диаметром до 2-3 метров, внутри которого размещен пучок труб длиной от 3 до 9 метров. Чаще всего используются трубы с наружным диаметром 16, 20 или 25 мм. Концы труб закрепляются в трубных решетках методом развальцовки или сварки. Поскольку в процессе работы трубный пучок и корпус нагреваются по-разному, возникают температурные деформации. Для их компенсации применяются различные технические решения: U-образные трубы, температурные компенсаторы на корпусе или плавающая головка (подвижная трубная решетка).

Для повышения эффективности теплообмена поток внутри труб (трубное пространство) может быть организован как одноходовым, так и многоходовым, что увеличивает скорость движения среды. В межтрубном пространстве устанавливаются поперечные перегородки с вырезами. Они выполняют две функции: поддерживают трубы и увеличивают скорость, а значит, и турбулентность потока, что положительно сказывается на теплообмене.

Аппарат комплектуется крышками (плоскими или эллиптическими), опорами для монтажа, штуцерами для подключения трубопроводов и муфтами для контрольно-измерительных приборов. Типовые кожухотрубчатые ТА рассчитаны на давление до 8-16 МПа и температуры от -30 до +450 °C, с поверхностью теплообмена, обычно не превышающей 1400-5000 м².

Теплоносители и хладагенты

В качестве теплоносителей широко используются горячая вода, водяной пар различного давления, горячие нефтяные фракции, органические жидкости (например, даутерм) и дымовые газы. Для охлаждения применяются хладагенты: воздух, вода, рассолы. Для умеренного охлаждения (до -30...-35 °C) используют испаряющиеся сжиженные газы: аммиак, пропан, фреоны. Глубокое охлаждение (криогенные процессы) требует применения сложных холодильных циклов: этиленового, азотного, метанового и других.

Аппараты воздушного охлаждения (АВО) как альтернатива

Одним из ключевых направлений экономии водных ресурсов стало внедрение аппаратов воздушного охлаждения (АВО) для холодильников и конденсаторов. Впервые они появились в США в 1948 году, а в СССР — в 1959-м на Московском НПЗ. Использование АВО позволяет значительно сократить потребление дефицитной воды. Например, на НПЗ мощностью 12 млн тонн в год около 120 АВО снижают расход оборотной воды с 53 до 21 тыс. м³/ч.

Конструктивно АВО представляет собой пучок оребренных труб (горизонтальных, наклонных или вертикальных), который обдувается атмосферным воздухом с помощью осевых вентиляторов с лопастями диаметром до 7 метров. Оребрение увеличивает поверхность теплообмена в 10-25 раз. Стандартные АВО работают в диапазоне температур от -40 до +300 °C и выше при давлениях до 6.4 МПа. Мощность регулируется изменением скорости вращения вентилятора, угла лопастей, рециркуляцией воздуха и другими методами.

Несмотря на некоторые недостатки (громоздкость, наличие движущихся частей, ограничения по минимальной разности температур), применение АВО экономически выгодно и позволяет заменить до 60-80% традиционного теплообменного оборудования.

Интенсификация теплообмена и борьба с загрязнениями

Энергосбережение требует постоянного совершенствования теплообменных систем. Около 60-80% тепла на технологической установке используется повторно, но этого часто недостаточно. Интенсификация процессов достигается несколькими путями:

- Тщательная очистка сред от загрязнений и продуктов коррозии.

- Уменьшение диаметра теплообменных труб (например, с 25x2.5 мм до 6x0.5 мм).

- Увеличение скорости потоков.

- Использование турбулизаторов внутри труб.

- Применение труб с пористыми покрытиями для инициирования кипения.

Загрязнение внутренней поверхности труб — серьезная проблема, которая может снизить коэффициент теплопередачи на 45% и стать причиной до 32% отказов на установках переработки нефти. Для борьбы с этим используют магнитную и ультразвуковую обработку, специальные покрытия (фторопластовые, стеклоэмалевые), а также трубы особой формы, разрушающие ламинарный пристенный слой.

Современные конструкции теплообменных аппаратов

Одним из направлений развития является использование труб малого диаметра. Например, шведская фирма «Rosenblads» производит цельносварные кожухотрубчатые ТА с трубами 10x1 мм. Такой аппарат при одинаковой поверхности теплообмена занимает в 16 раз меньший объем, чем традиционный с трубами 25 мм, и работает при давлениях до 9.8 МПа и температурах до 800 °C.

В криогенной технике широко применяются витые кожухотрубчатые ТА. В них трубный пучок навивается на центральную бобину, что позволяет разместить в одном аппарате огромную поверхность теплообмена (до 18 000 м² и более) при использовании тонких труб диаметром 6-13 мм. Например, один такой аппарат для сжижения природного газа с поверхностью 12 500 м² содержит около 350 км труб и весит 110 тонн.

Еще одной инновационной разработкой стали ламельные теплообменники. В них теплообменная поверхность формируется из профилированных стальных полос, сваренных в виде плоских труб (ламелей). Такая конструкция обеспечивает высокую турбулизацию потоков и позволяет получить в 3-5 раз большую поверхность теплообмена в единице объема по сравнению с классическими ТА. Ламельные аппараты серийно производятся во многих странах и работают при давлениях до 6.4 МПа и температурах до 600 °C.

Для интенсификации процессов испарения и конденсации разработаны трубы с пористым покрытием (например, технология «Хай-Флакс» от Union Carbide). Спеченный пористый слой толщиной 0.25-0.50 мм, нанесенный на поверхность трубы, служит множеством активных центров для парообразования, что увеличивает коэффициент теплопередачи при кипении легких углеводородов в 3-8 раз.