Трубчатые печи представляют собой сложное и капиталоемкое оборудование, играющее ключевую роль в различных технологических процессах, требующих температурного режима от 250 до 1000 °С и выше. Их основное назначение включает нагрев и испарение жидких потоков, перегрев паров и газов, а также проведение химических реакций, таких как термический крекинг, пиролиз или конверсия метана. Конструктивное разнообразие печей велико: от коробчатых и цилиндрических до вертикальных, многокамерных и специализированных пиролизных или реакторных моделей. Типичная конструкция включает одну или несколько камер радиации и конвекции, которые могут быть расположены различным образом.

Устройство и принцип работы

Процесс нагрева в трубчатой печи происходит в двух основных зонах: радиантной (топочной) и конвекционной камерах.

В радиантной камере сжигается жидкое (мазут) или газообразное топливо с помощью специальных горелок. Образующиеся дымовые газы с температурой до 1800 °С передают лучистое тепло трубному змеевику, расположенному непосредственно в топке. Эти так называемые радиантные трубы, по которым движется сырье, могут размещаться горизонтально или вертикально, в один или два ряда, практически на всех внутренних поверхностях камеры. Конфигурация змеевика часто бывает многопоточной для увеличения производительности, а в печах-реакторах, например для конверсии метана, используются одноходовые вертикальные трубы, заполненные катализатором.

Конвекционная камера предназначена для более эффективного использования тепла дымовых газов, покидающих радиантную секцию. Здесь тепло передается в основном за счет конвекции, хотя доля радиации также присутствует. Для дальнейшего повышения энергоэффективности в этой камере часто устанавливают дополнительные теплообменные аппараты: пароперегреватели, воздухоподогреватели или экономайзеры. Ключевой задачей является снижение температуры уходящих газов, что напрямую повышает коэффициент полезного действия (КПД) печи. Однако этот процесс имеет физико-химический предел, связанный с риском конденсации водяных паров и агрессивных сернокислотных соединений, которые вызывают коррозию оборудования. Поэтому на практике применяются сложные схемы утилизации тепла с использованием котлов-утилизаторов, что позволяет снизить температуру отходящих газов до 200-220 °С.

Технологические режимы и применение

Сырье движется по трубному змеевику последовательно: сначала через конвекционную, а затем через радиантную камеру, постепенно нагреваясь от низких к высоким температурам. В зависимости от процесса, в печи может происходить просто нагрев жидкости, ее испарение или проведение химических реакций.

Например, в печах термического крекинга сырье нагревается, испаряется и перегревается до 470-510 °С, а сама реакция протекает непосредственно в реакционных трубах змеевика. В пиролизных печах, работающих при 650-900 °С, реакция разложения углеводородов происходит за доли секунды в радиантных трубах, после чего продукты мгновенно охлаждаются для предотвращения побочных процессов. В процессах каталитического риформинга пары сырья лишь подогреваются между реакторными ступенями.

Производительность современных трубчатых печей варьируется в широких пределах — от 10 до 340 тонн сырья в час. Тепловая мощность одной печи может достигать 200 МВт и более. КПД современных конструкций благодаря системам утилизации тепла достигает 80-93%, что является значительным прогрессом по сравнению с показателями середины прошлого века.

Конструктивные элементы и материалы

Сердцем печи является трубный змеевик, стоимость которого может составлять до 90% от общей стоимости оборудования. Печные трубы изготавливаются из дорогостоящих жаропрочных и коррозионно-стойких сталей (например, с высоким содержанием хрома и никеля). Для самых тяжелых условий, таких как пиролиз или конверсия метана, где температура стенки трубы может превышать 1000 °С, применяются трубы, произведенные методом центробежного литья или горячего прессования. Такие материалы, как сплав Инколой-802, в разы увеличивают межремонтный пробег и общий срок службы оборудования.

Неизбежным негативным явлением при эксплуатации, особенно в процессах крекинга и пиролиза, является коксообразование на внутренней поверхности труб. Для очистки используют методы паровоздушного выжига или механической обработки с помощью гидрорезаков.

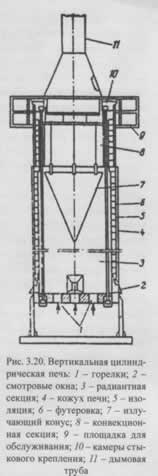

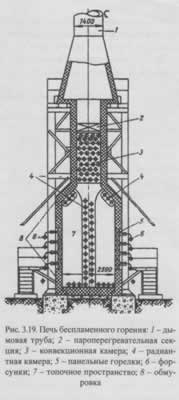

Для сжигания топлива применяются различные типы горелок: факельные, газомазутные, инжекционные. Особый интерес представляют панельные горелки беспламенного горения. В них газовоздушная смесь сгорает внутри раскаленных керамических туннелей, которые затем равномерно излучают тепло на радиантные трубы. Такие горелки, установленные заподлицо со стенкой топки, позволяют создавать компактные, почти «бестопочные» конструкции печей с высоким КПД.

Эволюция и современные тенденции

Конструкции трубчатых печей постоянно эволюционируют. Современные тенденции включают использование узких радиантных камер, предпочтение газовым горелкам, разнообразное взаимное расположение конвекционных и радиантных секций, а также применение жаропрочного бетона для футеровки, что сокращает сроки монтажа и металлоемкость.

Для повышения энергоэффективности широко внедряются различные технические решения: оребрение труб для улучшения теплопередачи, воздухоподогреватели (статические и динамические регенеративные), интеграция конвекционных камер нескольких печей. Технически уже возможно создание экологически чистых печей с КПД около 95% и практически полной утилизацией дымовых газов, однако такие решения пока требуют тщательного технико-экономического обоснования.