Современные химические, нефтегазоперерабатывающие и нефтехимические производства часто требуют работы в экстремальных условиях. Например, синтез аммиака осуществляется при 20-60 МПа и 420-500 °С, синтез метанола — при 20-30 МПа и 350-400 °С, а полимеризация этилена может проходить при давлении свыше 150 МПа и температуре до 240 °С. Для таких процессов необходимы специальные сосуды и аппараты, способные выдерживать колоссальные нагрузки.

Классификация и технологические ограничения

В промышленности сосуды и аппараты условно делят на две основные группы. К первой относятся сварные конструкции из углеродистых, легированных или двухслойных сталей, работающие под давлением до 10 МПа, под вакуумом или просто под наливом. Ко второй, более требовательной группе, относятся кованые и кованосварные сосуды высокого давления (СВД), рассчитанные на давление от 10 до 100 МПа. Это разделение продиктовано в первую очередь технологией изготовления. При создании корпусов из листовой стали ключевым ограничением является максимальная толщина проката: для коррозионно-стойких сталей это обычно 50-60 мм, а для горячекатаной стали — до 160 мм.

Типы сосудов высокого давления

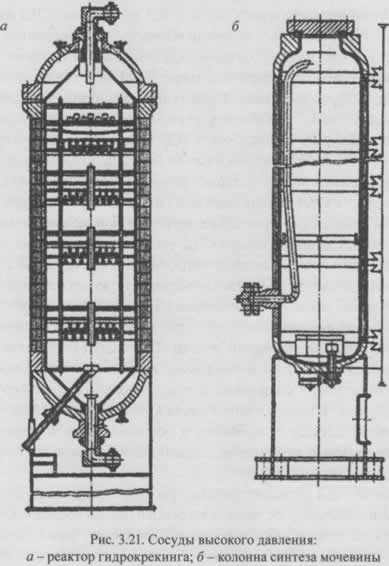

В зависимости от назначения и метода производства, СВД делятся на две большие категории: с монолитной стенкой и многослойные. Толщина стенки таких сосудов может достигать 0,3 метра.

Сосуды с монолитной стенкой

Кованые СВД изготавливаются из цельной поковки, что исключает наличие сварных швов — потенциальных источников слабости. Это повышает их надежность, но ограничивает размеры (диаметр обычно не более 0,6-0,8 м, длина до 6 м) и приводит к высокому расходу металла. Такие сосуды применяются при сверхвысоких давлениях (более 32 МПа) в малотоннажных производствах.

Кованосварные СВД собираются из нескольких кованых деталей, соединенных кольцевыми сварными швами. Это позволяет увеличить диаметр до 1,4-1,6 м, а отдельные элементы сложных аппаратов могут достигать 2,4 м в диаметре.

Штампосварные и вальцованосварные СВД создаются из штампованных или вальцованных обечаек, что делает их более экономичными и позволяет изготавливать конструкции диаметром до 5 метров. Однако из-за технологических сложностей работы с толстым листом их обычно применяют при давлениях не выше 20 МПа. Главный недостаток — наличие продольных сварных швов, снижающих общую надежность.

Многослойные сосуды

Эти конструкции состоят из нескольких концентрически расположенных слоев. Центральная внутренняя обечайка часто имеет дренажные отверстия для отвода газов, диффундирующих через стенку. Многослойные СВД отличаются меньшей металлоемкостью и стоимостью, но их изготовление более трудоемко из-за большого количества сварных швов.

Прогрессивные конструкции: рулонированные и спиральные СВД

Особого внимания заслуживает рулонированная конструкция, освоенная в СССР. Её корпус формируется путем намотки листовой полосы по спирали Архимеда на центральную обечайку. Такой метод позволил резко снизить трудоемкость (в 1,6 раза) и себестоимость (в 2 раза) по сравнению с кованосварными аналогами. Именно рулонированные СВД сделали возможным создание гигантских аппаратов для синтеза аммиака производительностью 1360 тонн в сутки, с диаметром 2,4 м, высотой 32 м и массой 550 тонн.

Реакторы для процессов вроде гидрокрекинга могут быть еще масштабнее: диаметром 2-5 м, высотой до 40 м и массой, превышающей 800 тонн. Рекордсменом является реактор массой 1438 тонн, изготовленный японской компанией «Kobe Steel» в 2000 году.

Кроме рулонированных, существуют спирально-рулонные и витые СВД. В первом случае полосы навиваются под углом к оси сосуда, а во втором — используется навивка высокопрочной профильной ленты, что увеличивает плотность конструкции.

Конструктивные элементы и расчеты

СВД могут использоваться как самостоятельные емкости (баллоны, резервуары) или как корпуса для сложных аппаратов высокого давления (АВД), внутри которых размещаются реакционные зоны или теплообменники. Важными элементами любого СВД являются концевые детали: фланцы, днища, горловины и крышки. Для герметичного закрывания аппаратов используется затвор — система из уплотнительных колец, шпилек и гаек. Длина таких шпилек может превышать 1 метр.

Интересно, что при использовании одинаковых марок сталей многослойные сосуды часто оказываются прочнее монолитных благодаря применению тонколистового проката с улучшенными механическими свойствами.

Расчеты на прочность для СВД — крайне сложная задача. Они должны учитывать не только давление, но и температурные поля, возникающие термоупругие напряжения. Для этого разрабатываются специализированные компьютерные программы.

Заключение: масштабы и технологии

Сосуды высокого давления — это уникальные инженерные сооружения. Их стенки могут состоять из 60 и более слоев толщиной 4-7 мм каждый, а высота достигать 30 метров и более. Изготовление таких гигантов требует применения передовых технологий: электрошлаковой сварки, сложной термической обработки соединений и всеобъемлющего неразрушающего контроля качества на всех этапах производства. Эти конструкции являются фундаментом для многих критически важных отраслей современной промышленности.