Владельцы пильно-строгальных станков часто сталкиваются с необходимостью заточки ножей. Эта задача оказалась актуальной и для моего друга-столяра. Местные предприятия отказались браться за, казалось бы, простую работу. Изучив в интернете различные конструкции, мы остановились на схеме с подвижной кареткой, на которой закреплен наждачный камень. Однако переход от картинок к чертежам и реальной сборке оказался непростым делом.

Каретка с закрепленным ножом

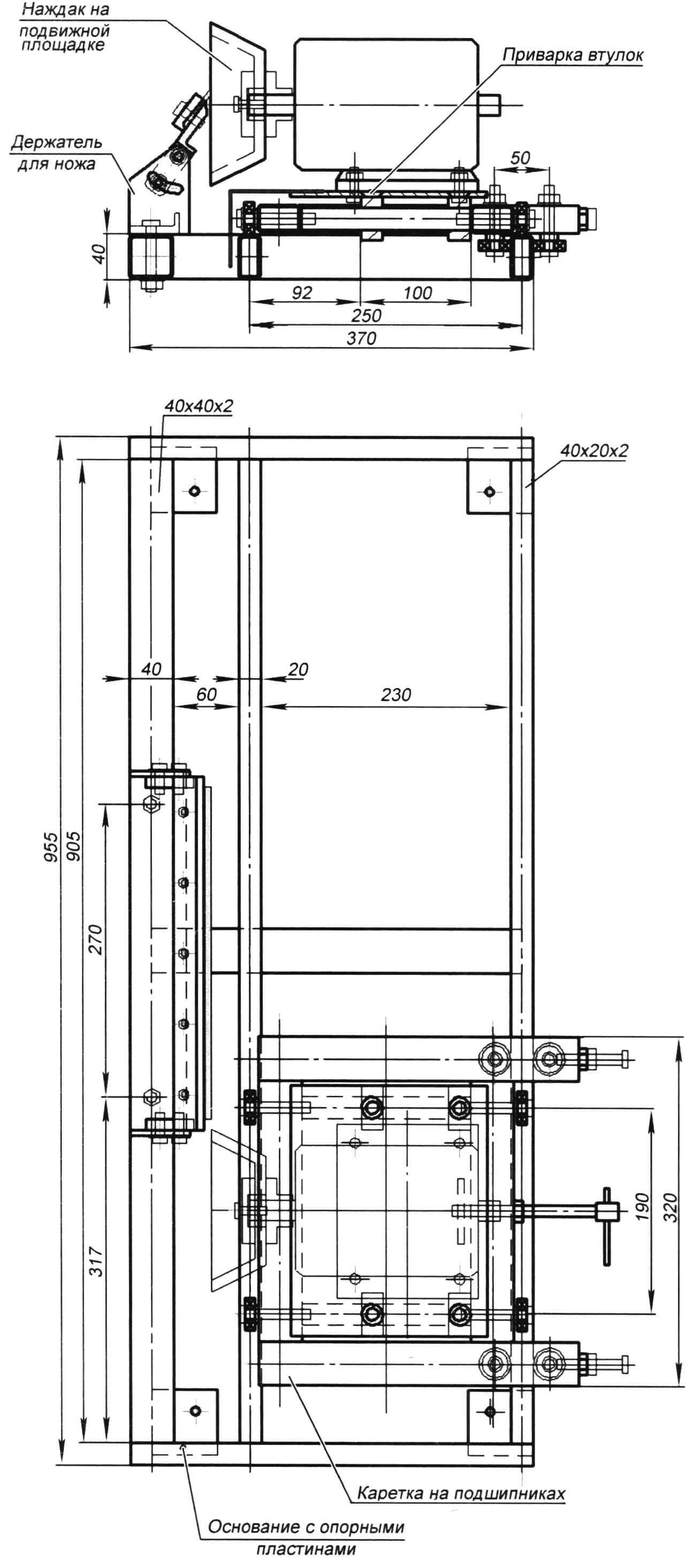

Конструкция заточного станка включает несколько ключевых узлов: раму основания с пластинами для крепления к верстаку, каретку на подшипниках, подвижную площадку подачи, держатель ножа с регулируемым углом и электродвигатель с абразивным кругом. Для сборки потребовались стандартные комплектующие: подшипники 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт.), а также соответствующие шайбы.

Изготовление основания и каретки

Работу начали с создания рамы. Для обеспечения точности сварки использовали чугунную плиту от старого фрезерного станка. К ней струбцинами прижали профильные трубы прямоугольного сечения, выверили размеры и прихватили сваркой. После этого приварили опорные пластины и связующую полосу, перевернули конструкцию и окончательно проварили все швы.

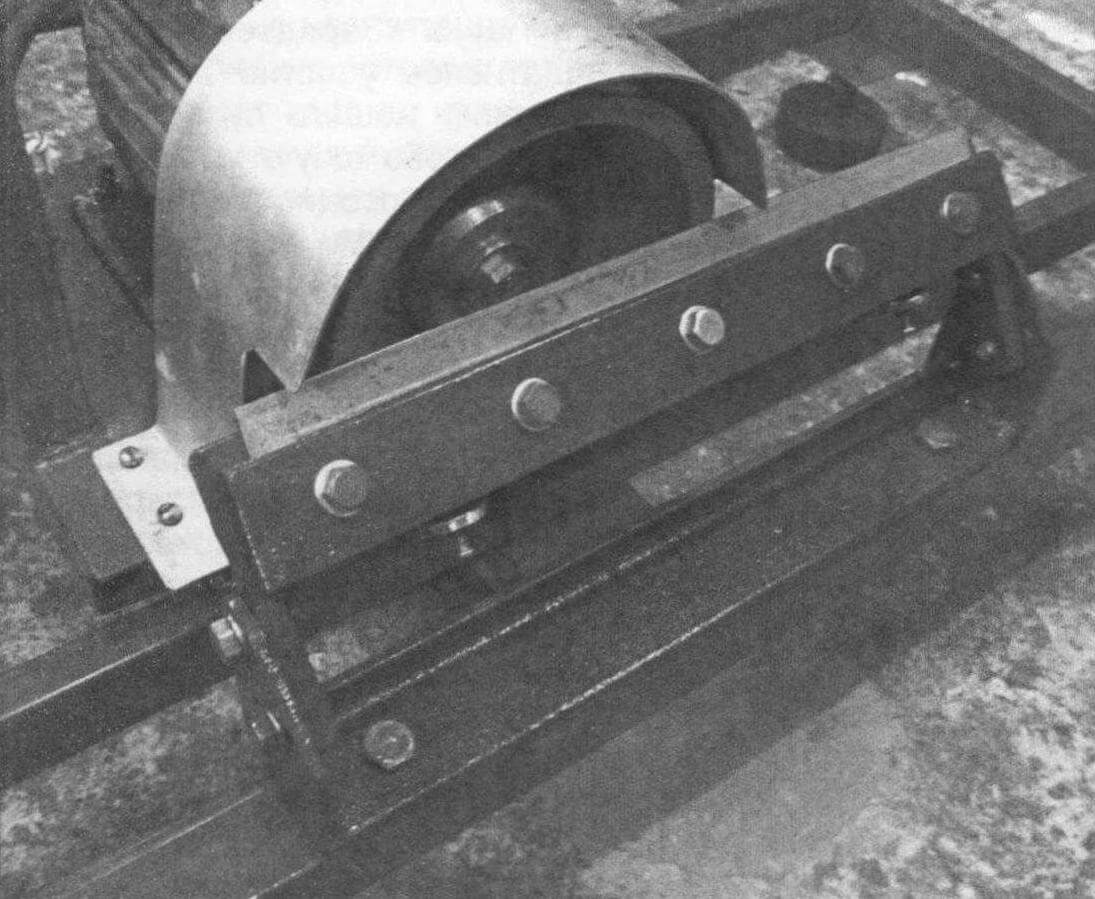

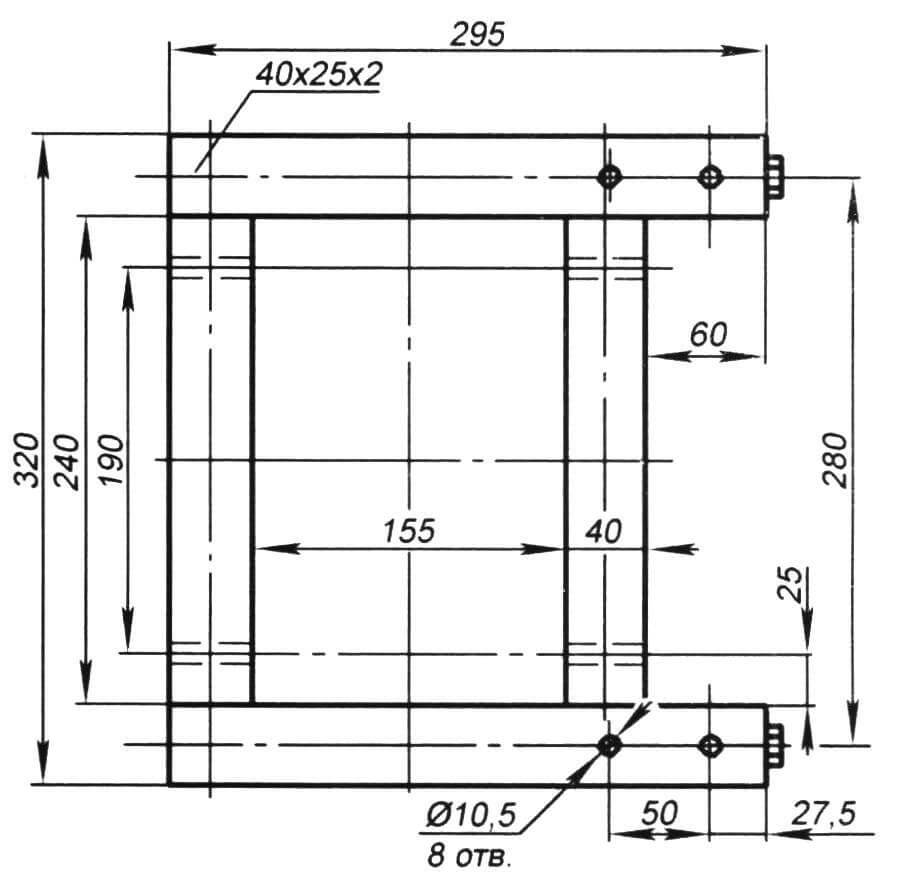

По аналогичной технологии собрали раму каретки. На ней разметили и просверлили восемь отверстий под крепление, а также центральное отверстие для винта подачи. Дополнительно установили гайки для регулировки подшипников и винта.

Токарные работы по изготовлению направляющих, втулок, винта подачи и других деталей были заказаны у специалиста.

Сборка и регулировка

После сборки каретки отрегулировали положение опорных и поджимных подшипников, обеспечив их плотный контакт с направляющими рамы без зазоров. Проверка хода каретки показала хороший результат.

Далее из листовой стали толщиной 3 мм вырезали пластину для крепления двигателя. Для точной установки втулок направляющих использовали деревянные проставки, что позволило выдержать параллельность. Важным моментом было отсутствие прогиба у полок профильных труб рамы, иначе подшипники могли бы задевать кромки или проваливаться.

Пластину с закрепленными втулками установили на направляющие, пригрузили для устойчивости и приварили. После монтажа винта подачи и проверки свободного хода площадки приступили к установке двигателя.

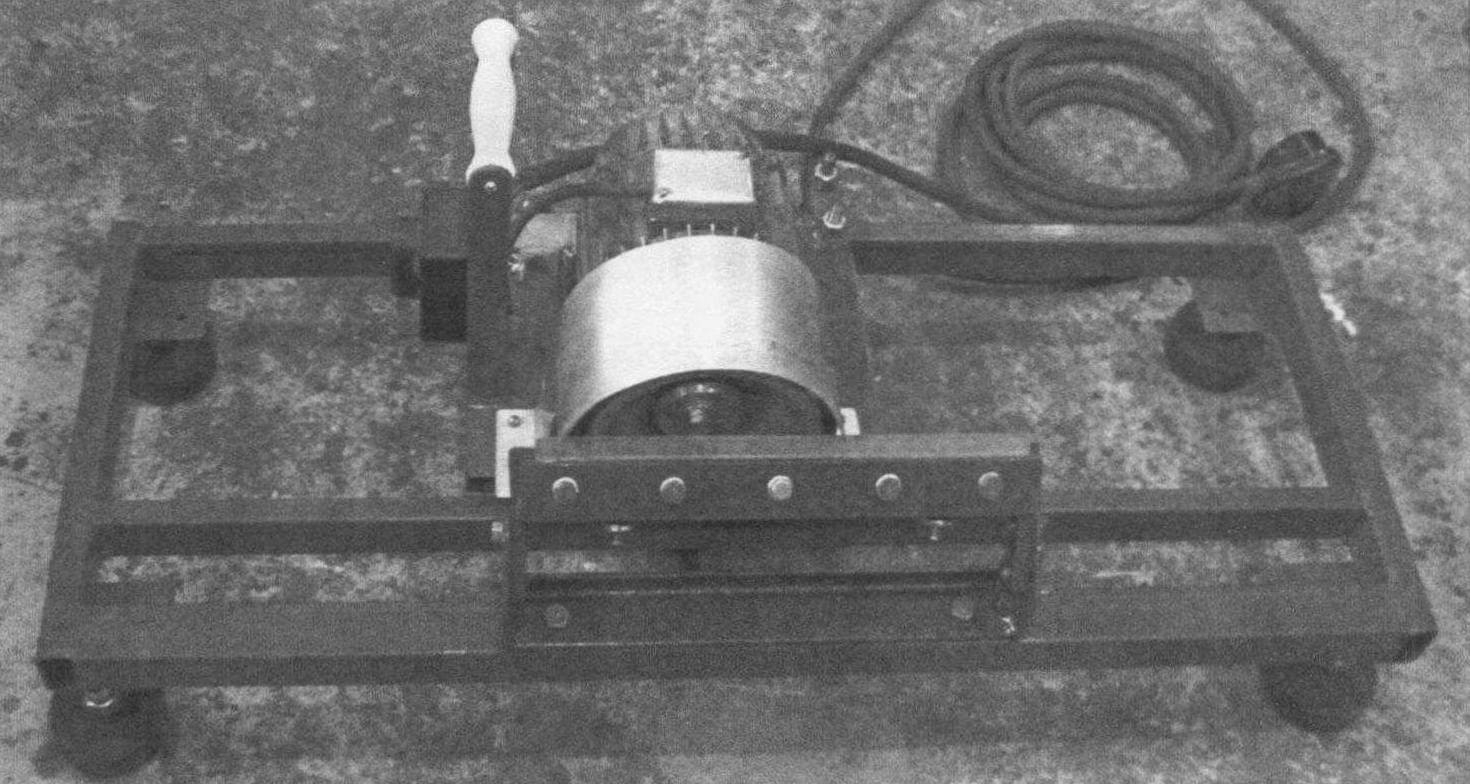

Станок для заточки ножей рубанка

Площадка под двигатель

Рамка каретки

Габаритные размеры используемого двигателя (900 об/мин, 300 Вт, 380 В)

Направляющая (2 шт.)

Винт подачи

Втулка направляющей (4 шт.)

Шайба камня

Втулка камня

Втулка поджим. подш. (4 шт.)

Втулка опорн. подш. (4 шт.)

Кронштейн винта подачи

Опора ножа

Основание крепления ножа

Прижимная планка ножа

Щека основания крепления ножа (2 шт.)

Хвостовик опоры ножа (2 шт.)

Завершающие этапы сборки

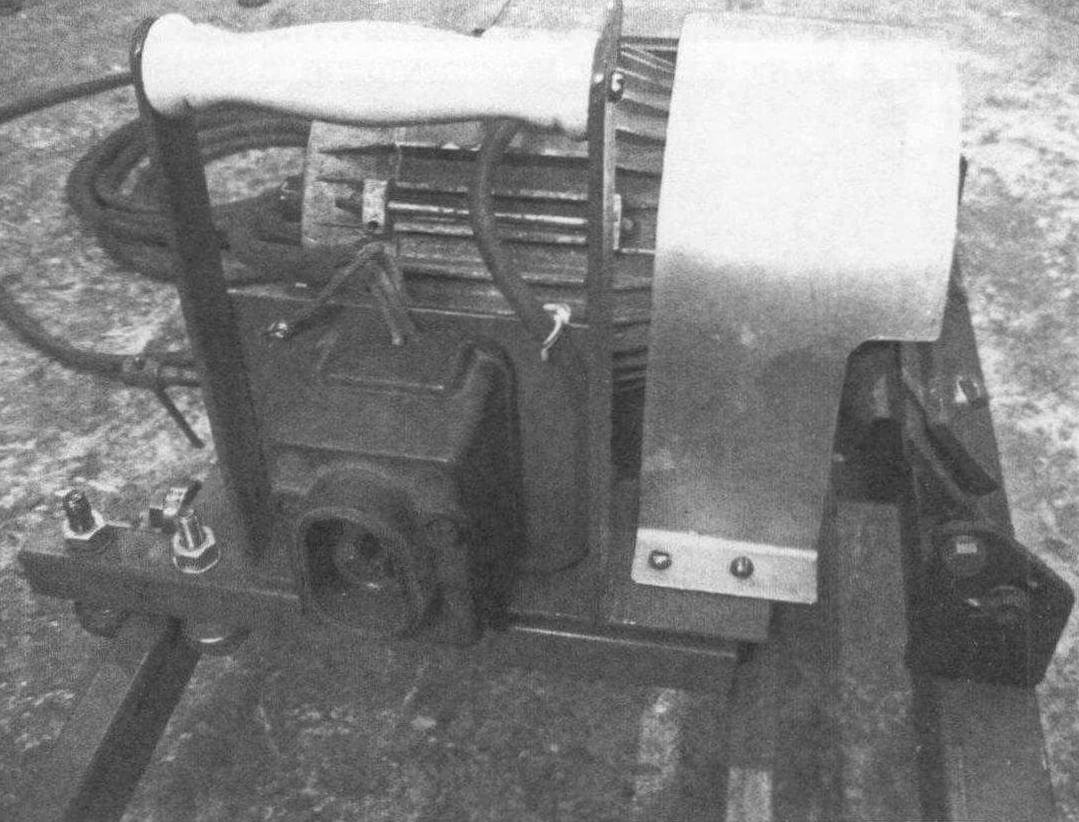

Электродвигатель с абразивным кругом-чашкой закрепили на площадке. Для безопасности изготовили и установили защитный кожух из алюминия. Также смонтировали ручку управления, пускатель и подвели кабель питания на 380 В.

Отдельной задачей стала разработка узла крепления ножа с возможностью регулировки угла заточки. Конструктивным материалом послужили два швеллера, которые после обработки превратились в основание, опору и прижимную планку. Из обрезков сделали щеки и хвостовики. Собранный узел прикрепили к раме основания.

Заключительным шагом стала точная настройка положения абразивного круга относительно держателя ножа для обеспечения параллельности движения каретки.

Электродвигатель и пускатель

Каретка. Вид снизу

Винт подачи

Подшипники, закрепленные на каретке

Рама основания станка

Испытания и результат

Для тестирования станка взяли три сильно затупленных ножа. Первый нож закрепили в держателе, включили двигатель и, плавно вращая винт подачи, подвели каретку до появления первых искр. Всего за пять минут удалось восстановить остроту режущей кромки! С такой же легкостью были заточены и остальные ножи. Результат превзошел ожидания.

В завершение раму покрасили в синий цвет, а узел держателя ножа — в красный. Новый владелец станка добавил резиновые ножки для устойчивости.

Материал подготовлен командой сайта: https://modelist-konstruktor.com/

Анатолий МАТВЕЙЧУК,

г. Заводоуковск,

Тюменская обл.