Процесс сбора и обработки данных о надежности технических систем строго регламентируется отраслевой нормативно-технической документацией (НТД). Эта документация определяет комплексный подход к управлению информацией, который включает в себя несколько ключевых аспектов:

Структура и планирование системы

НТД устанавливает общую архитектуру системы сбора и обработки данных в конкретной отрасли. Особое внимание уделяется методам планирования наблюдений, которые должны обеспечивать репрезентативность и полноту получаемых сведений. Эти методы, как и способы последующей обработки информации для определения показателей надежности, разрабатываются в соответствии с требованиями государственных стандартов, таких как ГОСТ 27.502-83 и ГОСТ 27.503-81.

Техническое и организационное обеспечение

Документация также предъявляет требования к техническому оснащению процессов, программам наблюдений для различных видов изделий и способам автоматизации рутинных операций. Важным элементом является регламентация порядка передачи, обмена и практического использования собранной информации на предприятиях, а также разработки и оценки эффективности корректирующих мероприятий.

Многоэтапный процесс обработки данных

Обработка первичной информации — это не единовременное действие, а последовательная цепочка операций. Она начинается с классификации и кодирования исходных данных для их систематизации. Далее следует обязательный контроль на предмет полноты, достоверности и однородности поступивших сведений. При выявлении неточностей информация уточняется, а также создаются ее резервные копии для обеспечения сохранности.

Следующий этап — перевод данных на машинные носители для дальнейшего автоматизированного анализа. На основе подготовленной информации производится оценка ключевых показателей надежности, а также классификация и глубокий анализ причин возникновения отказов и предельных состояний изделий. Завершающей стадией обработки является подготовка аналитических данных, которые служат основой для разработки конкретных мероприятий по устранению выявленных недостатков и повышению надежности продукции.

Глубокий анализ причин отказов

Анализ причин сбоев и неисправностей — это комплексная процедура. Она включает систематизацию первичных данных по различным признакам: условиям эксплуатации, наработке, типу отказавших компонентов и другим параметрам. В ходе анализа выявляются узлы и детали, которые ограничивают общую надежность изделия, устанавливаются коренные причины отказов и оценивается эффективность ранее принятых конструкторских или организационных мер.

Также на этом этапе определяются законы распределения отказов, обрабатывается информация о расходе запасных частей, анализируются причины и длительность простоев оборудования. Полученные данные сопоставляются с нормативными значениями и показателями изделий-аналогов. Особое внимание уделяется анализу отказов комплектующих, выявлению случаев нарушения правил эксплуатации и, в конечном итоге, разработке практических рекомендаций по улучшению ситуации.

Практика сбора данных на морском флоте

На судах сбор информации о надежности оборудования осуществляется через два основных типа документов: учетные и отчетные. Первичными учетными документами служат специальные формы, входящие в технический формуляр каждого эксплуатируемого прибора. Эти формы предназначены для фиксации времени работы оборудования и регистрации всех возникающих неисправностей.

Формы учета работы оборудования

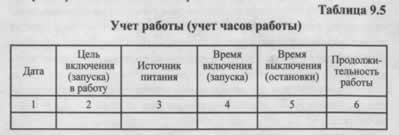

Технические формуляры, как правило, содержат несколько стандартных форм. Одна из них (например, Таблица 9.5) предназначена для скрупулезного учета часов работы прибора. Важно, что этот учет должен начинаться с момента заводских испытаний, а в процессе эксплуатации записи необходимо вносить непосредственно после включения или выключения устройства, не полагаясь на память.

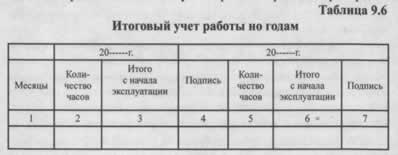

Другая форма (Таблица 9.6) также служит для учета времени работы, обеспечивая перекрестную проверку данных. Информация из этих двух форм является основой для расчета таких важных показателей, как наработка на отказ и коэффициент готовности.

Форма учета неисправностей

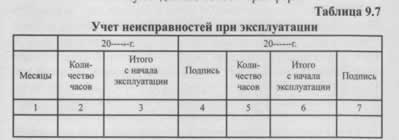

Для регистрации всех типов неисправностей предназначена отдельная форма (Таблица 9.7). В нее заносятся данные не только о серьезных отказах, требующих замены деталей, но и о мелких неполадках, устраняемых регулировкой или чисткой. Эти сведения критически важны для определения как качественных, так и количественных показателей безотказности и ремонтопригодности.

Для расчета среднего времени восстановления в графе «Примечание» указывается время, затраченное на поиск причины отказа и непосредственно на его устранение. Также здесь отмечаются условия эксплуатации (например, район плавания) и другие замечания, полезные для совершенствования технического обслуживания.

Консолидация и использование информации

Регулярное заполнение форм создает детальную историю эксплуатации прибора. На ее основе формируются ежеквартальные отчеты о надежности судового оборудования. Накопленные за весь срок службы данные представляют огромную ценность, позволяя обслуживающему персоналу анализировать тенденции и постоянно улучшать процедуры обслуживания.

Для централизации сбора данных на флоте используется унифицированный судовой документ — Журнал регистрации отказов, дефектов, недостатков и расхода запасных частей. Информация об оборудовании радиосвязи и навигации в обязательном порядке вносится в этот журнал, листы которого имеют дубликаты для контроля и отчетности.

Роль администрации и итоговые выводы

Администрация судна играет ключевую роль в поддержании надежности, осуществляя строгий надзор за соблюдением регламентов обслуживающим персоналом, включая корректность ведения технической документации и комплектность запасных частей.

В заключение стоит отметить, что современная теория надежности предлагает несколько методов оценки: расчетный, лабораторные испытания и сбор статистики в реальных условиях эксплуатации. Последний метод, несмотря на длительность сбора данных и сложность точного учета наработки, является наиболее эффективным. Он позволяет учесть комплексное влияние всех реальных эксплуатационных факторов, которые трудно смоделировать на стенде, и при этом не требует значительных затрат на создание испытательного оборудования.