Сжиженный природный газ (СПГ) можно транспортировать в морских танкерах-метановозах (газовозах) на любые расстояния (например, расстояние от основных производителей СПГ Тринидада и Тобаго, Алжира, Норвегии, Нигерии, Омана, Катара до рынка США составляет от 3700 до 14 800 км) при невозможности соединить производителя природного газа и его потребителя газопроводом наземным или по дну моря. Для сжижения природного газа в настоящее время применяются разные циклы глубокого охлаждения и сжижения, которые претерпевали постоянные усовершенствования:

- классический каскадный цикл на трех чистых хладоагентах - пропане, этилене и метане (Pure Refrigerant Cascade Technology), фирма «Teal», 1964 г., г. Арзев (Алжир);

- цикл на одном смешанном хладоагенте - смеси углеводородов и азота (Single Stage Single Mixted Refrigerant Technology - «PRICO» или Multi Stage Single Mixed Refrigerant Technology - «АРС1»), фирма «Teal», 1971 г., г. Скикда (Алжир);

- каскадный цикл на двойном смешанном хладоагенте с предварительным пропановым циклом (Dual Cycle Mixed Refrigerant Technology - «DMR»), фирма «Shell», 2009 г., Сахалин, Россия;

-другие лицензионные технологии СПГ ведущих мировых компаний «Shell», «Statoil», «ConocoPhillips», «Linde», «Air Products», «Technip», «Teal» и др.

Выбор того или иного цикла зависит от комплекса технико-экономических факторов: производительности завода; технических возможностей машиностроения по изготовлению мощных центробежных компрессоров и приводов для них, а также высокоэффективных крупногабаритных теплообменных аппаратов; соотношения цен природного газа и СПГ; стоимости компрессорного и теплообменного оборудования; конъюнктуры мирового рынка природного газа. Например, в середине 70-х годов XX в. планировалось построить в 1980 г. в г. Мурманске гигантский завод производительностью до 20 млрд м3 газа/год для поставок СПГ в США, но потом от этого проекта отказались, отдав предпочтение развитию строительства магистральных газопроводов в Западную Европу. Теперь же в рамках реализации первой фазы мегапроекта - освоения Штокмановского газоконденсатного месторождения в Баренцевом море России вновь планируется строительство завода сжижения природного газа производительностью 7,5 млн т СПГ в год около г. Мурманска (это будет второй завод СПГ в России) с отгрузкой СПГ в метановозах на внешний рынок.

Далее приводится краткое описание некоторых заводов СПГ, на которых были реализованы новые технологии сжижения больших количеств природного газа. Этот опыт был уникальной особенностью промышленного сжижения газов, несмотря на то что сжижение практически всех газов (воздуха, азота, кислорода, редких газов, гелия и водорода) было известно чуть ли не с 20-30 годов XX в. (первые опыты сжижения газов начались в США в 1917 г.).

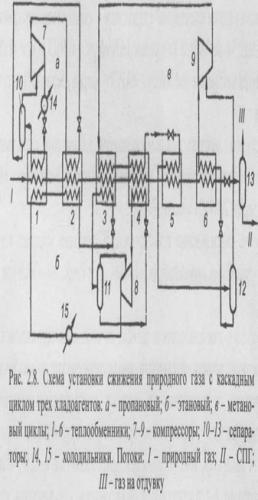

Классический каскадный цикл. Первый опыт строительства и пуска крупного завода сжижения природного газа принадлежит французской фирме "ТеаЬ" в 1964 г. в г. Арзев (Алжир). На этом заводе на берегу Средиземного моря реализован классический каскад из трех компрессорных холодильных циклов - пропанового, этиленового и метанового (рис. 2.8). При нормальном давлении имеем следующие минусовые температуры кипения: пропана 42 °С, этилена 104 и метана 161 °С. Каждый цикл имеет свой центробежный компрессор с избыточным давлением нагнетания около 1,2 МПа для пропана, 2 МПа для этилена и 3,2 МПа для метана. При этих давлениях хладагенты сжижаются в соответствующих холодильниках-конденсаторах морской водой. Жидкий пропан дросселируется до давления 0,04 МПа и при температуре минус 35 °С сам частично испаряясь, доохлаждает жидкий этилен и затем жидкий метан. Жидкий этилен, доохлажденный пропаном, также дросселируется до давления 0,04 МПа и доохлаждается в результате этого до температуры минус 100 °С. Жидкий метан, доохлажденный испаряющимися пропаном и этиленом, дросселируется до давления 0,04 МПа и доохлаждается в результате этого до температуры минус 155 °С.

Природный газ давлением 3,8 МПа, тщательно очищенный от диоксида углерода и других примесей, а также глубоко осушенный от влаги, проходит последовательно холодильники-испарители, в которых испаряются все хладагенты, охлаждается до температур минус 35 °С пропаном, затем до минус 96 °С этиленом и до минус 151 °С метаном. Далее природный газ дросселируется до давления 0,01 МПа, охлаждаясь при этом до температуры минус 162 °С, конденсируется и поступает в сепаратор, с низа которого отбирается СПГ, а с верха - газ на топливо. Плотность СПГ обычно 0,4-0,5 т/м3 в зависимости от температуры, давления и состава; он содержит метана не менее 86 об. % (ТУ 05-03-03-85); при регазификации 1 м3 СПГ получают около 600 м3 природного газа при нормальных условиях (температуре 0 °С и давлении 0,1 МПа).

В каждом холодильном цикле возможно не одно дроссельное охлаждение хладоагента (как описано выше), а два-три дроссельных понижения давления и два-три потока газообразного хладоагента после соответствующего сепаратора с разными давлениями на вход каждого из пропанового, этиленового и метанового компрессоров. Таким образом, в этой схеме имеются четыре независимых потока со своим компрессором, своей системой холодильников, конденсаторов, испарителей и сепараторов. Завод состоит из трех линий производительностью по 0,5 млрд м3 природного газа/год, т. е. завод может сжижать 1,5 мрлд м3 газа/год. Потребляемая мощность компрессоров для трех хладоагентов составляет 80 МВт. Теплообменная поверхность холодильников, конденсаторов и испарителей составляет 100 тыс. м2. Расход морской воды для холодильников-конденсаторов - около 35 ООО м3/ч. Емкость криогенных резервуаров-хранилищ СПГ - 71 тыс. м3, стоимость таких резервуаров - до 50-70 % от стоимости завода.

Например, программа сжижения природного газа в г. Арзев и поставки СПГ во Францию имела следующие относительные экономические показатели, % от общих капиталовложений по всей программе:

Газопровод от месторождения «Хасси - Рмель» до завода в г. Арзев.........31,1

Завод сжижения природного газа......................................37,5

Терминал в порту г. Арзев для налива СПГ в метановозы...................4,5

Три метановоза емкостью по 27 ООО м3 СПГ..............................17,9

Два терминала приема СПГ из метановозов во Франции....................9,0

С 1969 г. эксплуатируется также завод СПГ с каскадным циклом на трех хладоагентах производительностью 1,5 мрлд м3 газа/год на Аляске в США.

Цикл на одном смешанном хладагенте. Этот цикл второго поколения представляет значительную эволюцию процессов глубокого охлаждения, именно он позволил увеличить производительность одной технологической линии (модуля) сжижения природного газа до 1,5 мрлд м3 газа/год. Впервые он был реализован французской фирмой «Теа1» в 1971 г. в г. Скикда (Алжир) на трех модулях общей производительностью 4,5 мрлд м3 газа/год. В 1972 г. начали работать такие же заводы в Ливии (один смешанный хладагент) и Брунее (цикл на смешанном хладагенте с предварительным пропановым циклом).

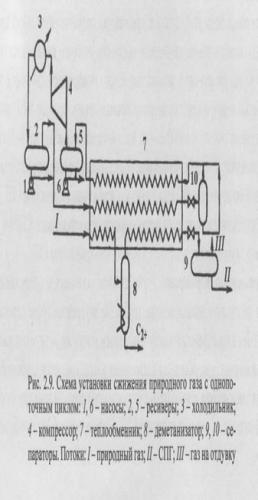

Смешанный хладагент (рис. 2.9) должен иметь молекулярную массу около 30, он представлен смесью метана - 35,6 мол. %, азота -10,6, этана - 28,2 мол. %, а также пропана, бутанов и пентанов.

Испарение жидкого хладагента происходит в межтрубиом пространстве испарителя-конденсатора, а в трубном пространстве этого аппарата охлаждается и конденсируется (сжижается) природный газ, т. е. СПГ образуется в одну ступень непрерывно по длине теплообменных труб. Поэтому состав хладагента должен быть таким, чтобы кривая испарения жидкого хладагента как можно больше совпадала с кривой конденсации природного газа. Природный газ молекулярной массой 17,2, давлением 3,7 МПа и температурой 35 °С поступает в испаритель-конденсатор и выходит из него в жидком состоянии температурой минус 155 °С.

Далее СПГ дросселируется до практически атмосферного давления и при температуре минус 163 °С направляется по криогенному трубопроводу на хранение. Газообразный смешанный хладагент сжимается в одном компрессоре с двумя ступенями давления до 3,6 МПа, конденсируется в конденсаторах морской водой и используется двумя потоками для частичной конденсации природного газа и частичной конденсации смешанного хладагента. В испарителе-конденсаторе природный газ имеет одну зону конденсации, а хладагент - четыре зоны испарения. В другом испарителе-конденсаторе имеются три зоны испарения жидкого хладагента (в межтрубном пространстве) для конденсации газообразного хладагента (в трубном пространстве). Одна линия сжижения производительностью 1,5 мрлд м3 газа/год имеет восемь витых теплообменных аппаратов, поверхность теплообмена одного аппарата до 12 500 м2, длина труб в восьми аппаратах около 2800 км, масса аппаратов более 1000 т.

Центробежный осевой компрессор с приводом от паровой турбины для смешанного хладоагента имеет мощность 80 МВт, его длина 21 м и масса 200 т. Цикл на смешанном хладагенте позволил существенно уменьшить количество оборудования (компрессоры, теплообменные аппараты, криогенные кабины), упростить технологическую схему и регулирование процессом и др. Но для реализации этого цикла потребовалось создание уникальных центробежных компрессоров, единичная мощность которых может доходить до 100 МВт (по сравнению с мощностью одного компрессора для нефтегазоперерабатывающей и нефтехимической промышленности до 20 МВт), высокоэффективных витых теплообменных аппаратов поверхностью до 18-20 тыс. м2 (по сравнению с теплообменной поверхностью одного стандартного теплообменного аппарата для НПЗ до 2 тыс. м2), криогенных хранилищ СПГ емкостью до 100 тыс. м3 и другого технологического оборудования. СПГ по криогенному трубопроводу поступает в резервуары-хранилища СПГ.

Криогенный трубопровод - это сложное техническое сооружение. Он имеет коксиально расположенные трубы. По внутренней трубе перекачивается СПГ, в пространстве между внутренней и наружной трубами расположена изоляция, адсорбент для поглощения влаги, создается глубокий вакуум для уменьшения теплопотерь в окружающую среду. Длина трубопровода от хранилища до терминала налива СПГ в метановозы обычно не более 0,5— 1,0 км. Резервуары-хранилища для СПГ также требуют подбора соответствующих металлов и изоляционных материалов. Наземный резервуар изготавливается многокорпусным, толщина изоляции стенки доходит до 1,5 м. Самая трудная проблема - изоляция днища хранилища. Стоимость таких резервуаров и их эксплуатации очень велика. Например, резервуар полезным объемом 56 тыс. м3 имеет диаметр 46 м и высоту 36 м, он выполнен из двух корпусов: внутреннего из стали с содержанием 9 % никеля и наружного из углеродистой стали. Между двумя корпусами располагается теплоизоляция толщиной 0,9 м, в пространство между корпусами подается азот под давлением для уменьшения теплопотерь, которые приводят тем не менее к испарению примерно 0,08 % объема СПГ в день. В последние годы строят крупные наземные резервуары объемом до 200 тыс. м3. Более безопасными в настоящее время считают подземные резервуары, но затраты на их строительство могут быть высокими.

Современные заводы СПГ на начало 2013 г. включают более сотни независимых (на заводе обычно 1-3 параллельных модуля) технологических линий (single LNG train or single liquefaction process) и имеют в зависимости от конкретных технико-экономических целей разные мощности по производству СПГ (от 0,2-0,5 до 3-5 млн т/год только для одной технологической линии); общая же мощность всех заводов СПГ ожидается около 300 млн т/год. Последние достижения проектирования и эксплуатации заводов СПГ позволяют ведущим мировым компаниям уже в настоящее время построить крупнейшие заводы СПГ в мире с мощностью одной технологической линии до 8-9 и даже 12 млн т/год (например, проектные разработки, процессы и оборудование фирм «Linde», «Statoil», «Shell»). Ориентировочная стоимость строительства завода СПГ - около 1,5 млрд долл. США за каждый 1 млн т производимого СПГ в год. К этому необходимо добавить стоимость трубопроводного транспорта сырья - природного газа до завода, танкерного флота - метановозов, экологических мероприятий в районе строительства завода и др.