(Окончание. Начало в № 11-1970).

Редуктор и пусковой механизм

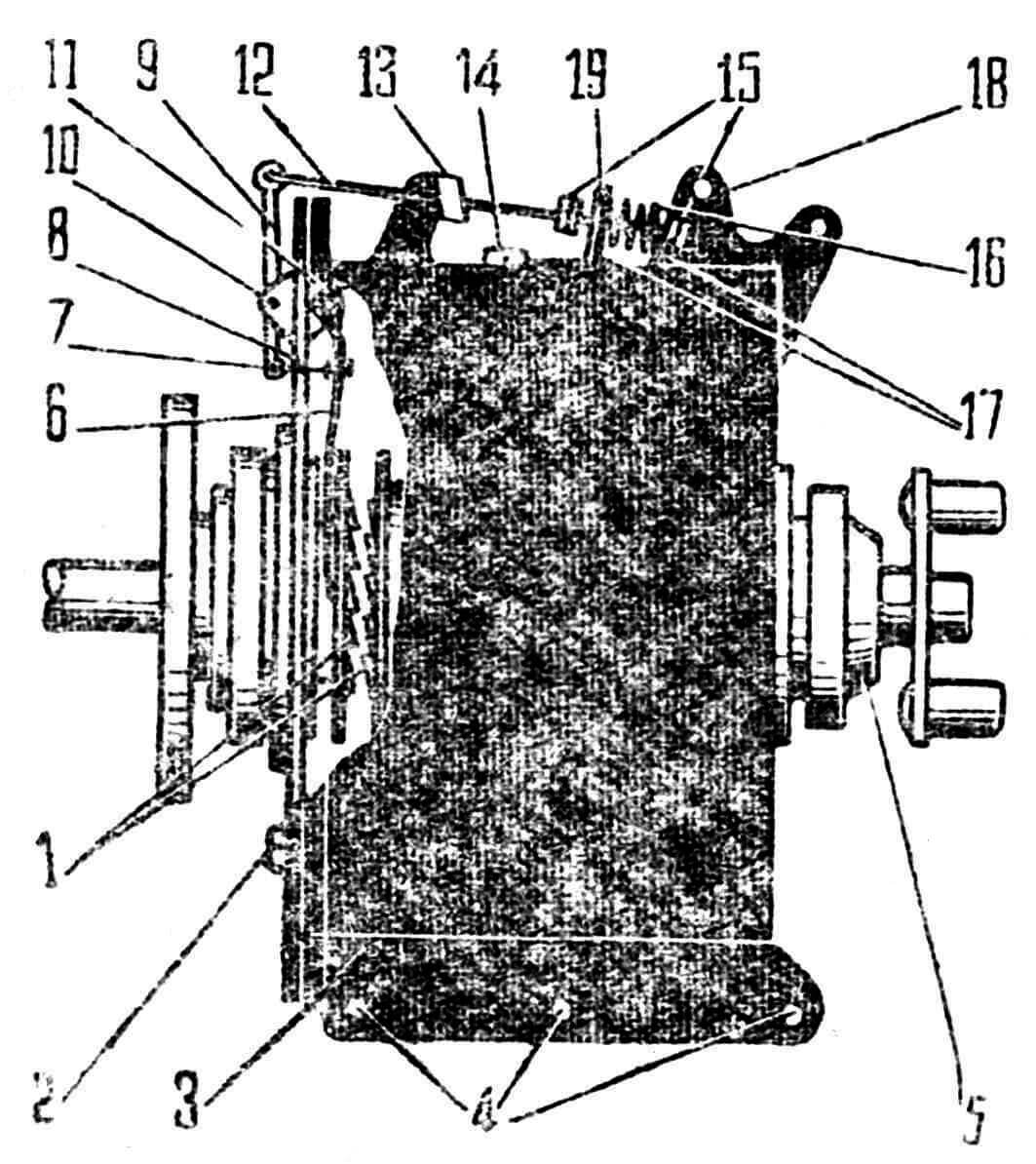

В конструкции используется понижающий редуктор с передаточным отношением 1:2.76. Он объединён с центробежной муфтой сцепления, которая выполняет несколько важных функций: обеспечивает плавный запуск и остановку двигателя вместе с винтом, а также компенсирует значительные перегрузки. Эти перегрузки могут возникать из-за неравномерной работы цилиндров в момент запуска или при детонации во время остановки. Стоит отметить, что двигатели ИЖ-Ю отличаются стабильностью и детонируют крайне редко. Корпус редуктора изготовлен методом сварки из листовой стали толщиной 3 мм, а его крышка — из более толстого листа в 4 мм. Детальное устройство пускового механизма представлено на рисунке 3.

Рис. 3. Пусковой механизм: 1 — храповые шайбы, 2 — пробка уровня масла, 3 — сливная пробка, 4 — отверстия крепления редуктора к мотораме, 5 — дренажные отверстия ᴓ = 1 мм (обязательно на обеих кромках), 6 — вилка нажимная, 7 — шток, 8 — конусная пробка на штоке из бензостойкой резины, 9 — качалка, 10 — кронштейн качалки, 11 — кронштейн нажимной вилки, 12 — шток управления, 13 — предохранительная скоба, 14 — заливная пробка, 15 — регулировочные гайки (с контрагайкой), 16 — пружина, 17 — шайба, 18 — кронштейн бензонасоса, 19 — упор.

Доработка двигателей ИЖ-Ю

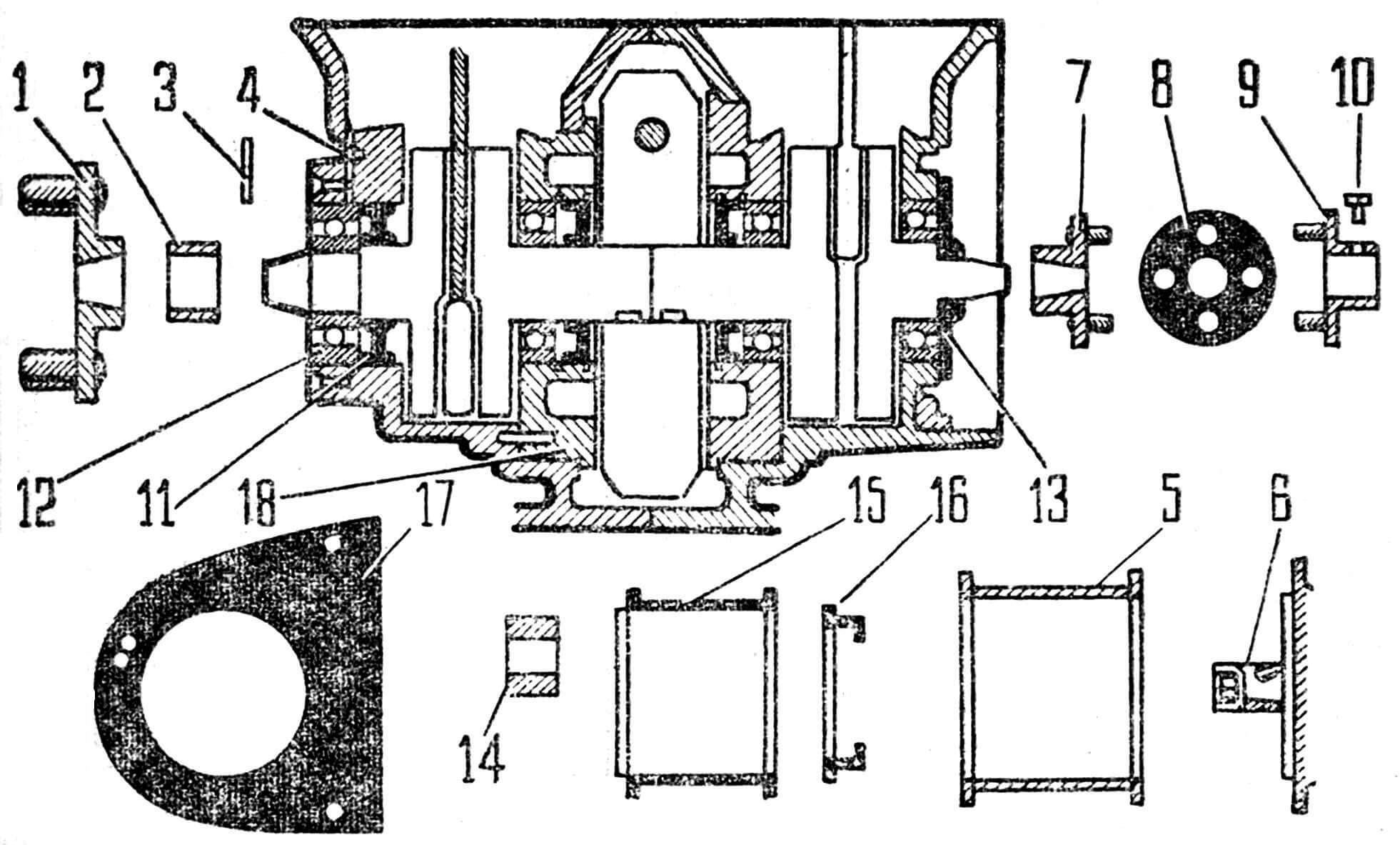

Рис. 4. Модернизация картера двигателя ИЖ-Ю: 1 — полумуфта упругого кардана, 2 — втулка, 3 — трубка ᴓ 6 мм, 4 — сверление, 5 — фланец под магнето, 6 — носок вала магнето со ступицей опережения зажигания, 7 — полумуфта вала двигателя, 8 — фибровая муфта, 9 — стопорный болт, 10 — болт, 11 — сальник, 12 — подшипник № 304, 13 — сальник, 14 — втулка, 15 — фланец магнето, 16 — обойма под сальник, 17 — панель фланца магнето, 18 — крышка картера.

В снежном мотоцикле применяются два спаренных двигателя ИЖ-Ю. Перед установкой необходимо демонтировать штатные коробки перемены передач с каждого из них.

Для левого двигателя требуется выполнить следующие операции: заменить подшипник №304 (поз.12) на подшипник №205, установив его на место сальника (поз.11). Сам сальник, в свою очередь, монтируется на позицию, ранее занимаемую подшипником. Втулка (поз.2) устанавливается в гнездо подшипника №304. Для обеспечения смазки нового подшипника №205 необходимо выполнить сверление (поз.4) и запрессовать в него трубку (поз.3). Вместо штатной звездочки устанавливается полумуфта, изготовленная из картона. При переходе на зажигание от магнето нужно выточить специальный фланец (поз.5) и смонтировать его на место корпуса генератора. На конец коленчатого вала изготавливается полумуфта (поз.7), а на вал магнето со ступицей (поз.6) — ответная полумуфта с фиксирующим стопорным болтом (поз.9).

Правый двигатель также подвергается доработке. Его картер необходимо развернуть на 180 градусов, чтобы крепление двигателя было обращено к редуктору. При этом головки цилиндров, сами цилиндры и поршни остаются на своих местах, а коленчатые валы двигателей меняются между собой. Далее правый двигатель модернизируется по той же схеме, что и левый. Дополнительно сальник в металлическом корпусе (поз.13) заменяется на сальник типа поз.11, а для него вытачивается новая металлическая обойма (поз.16). Для магнето изготавливаются фланец (поз.15) и монтажная панель (поз.17).

Сборка силовой установки на мотораме

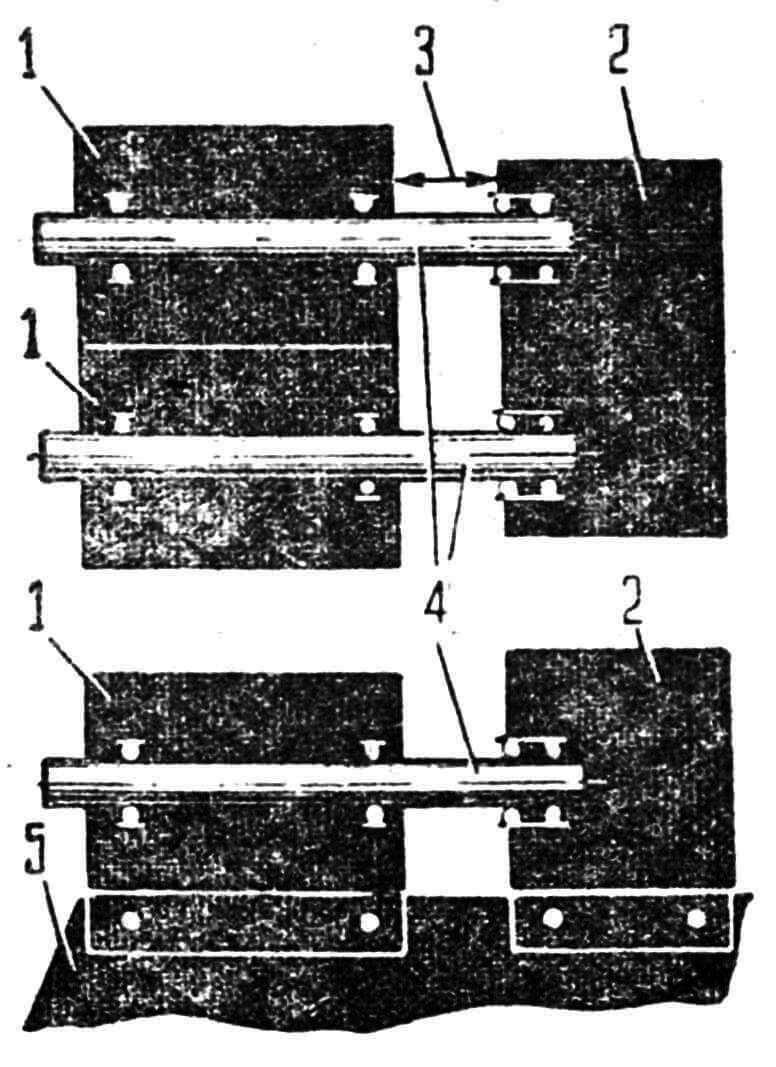

Рис. 5. Схема установки двигателей на мотораму: 1 — двигатели, 2 — редуктор, 3 — расстояние между двигателями и редуктором, 4 — центрирующие валы, 5 — моторама.

Для точной центровки двигателей с редуктором и их последующего монтажа на раму необходимо изготовить два центрирующих вала длиной 500 мм и диаметром 25 мм. Диаметр должен соответствовать скользящей посадке для подшипников №205. Сборку картеров обоих двигателей можно производить без установки крышек (см. рис. 4). Подшипники вставляются в свои гнезда в картерах и корпусе редуктора. Двигатели и редуктор соединяются с помощью подготовленных валов, как показано на рисунке 5. Затем двигатели разводятся таким образом, чтобы угол развала их цилиндров (V-образность) составил 110°. После этого редуктор отодвигается от двигателей на расстояние, равное длине карданных валов. На завершающем этапе двигатели и корпус редуктора жестко закрепляются на мотораме.

Система питания и выхлопа

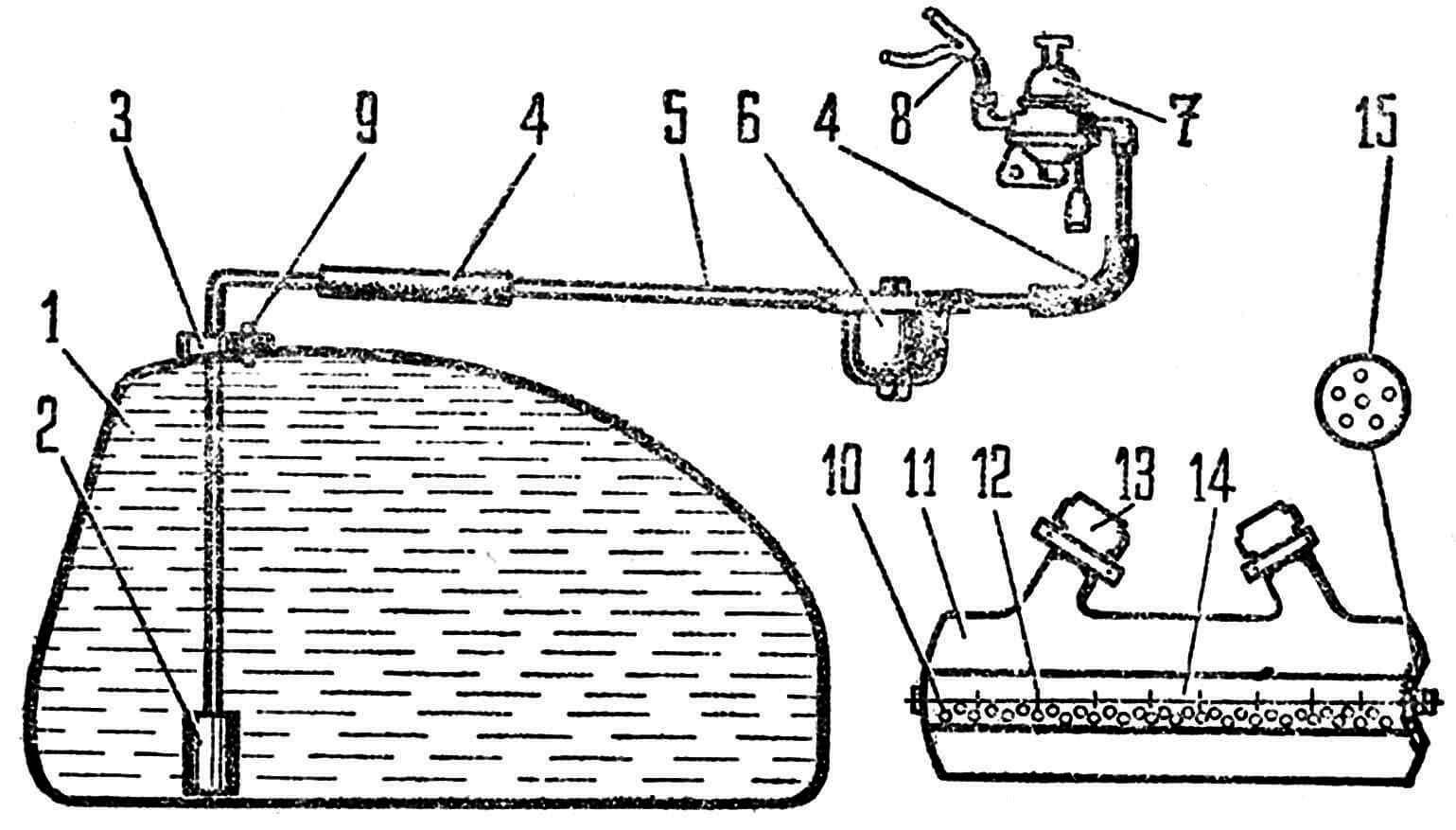

Рис. 6. Система питания: 1 — бензобак, 2 — бензоприемник, 3 — заливная горловина, 4 — резиновые шланги, 5 — бензопровод, 6 — щелевой фильтр-отстойник, 7 — бензонасос, 8 — двойник, 9 — дренажное отверстие, 10 — внутренняя труба глушителя, 11 — глушитель, 12 — болт М6 с шайбами, 13 — гайки крепления, 14 — отверстия ᴓ 2 мм, 15 — конфигурация выходных отверстий.

Конструктивные решения системы подачи топлива и глушителей подробно показаны на рисунке 6.

В качестве топливного бака (поз.1) используется емкость объемом 80 литров, оснащенная бензоприемником и щелевым фильтром-отстойником от автомобиля ГАЗ-51. Бензонасос (поз.7) также стандартный, от ГАЗ-51, у которого был доработан только приводной рычаг. Поскольку карбюратор К-36-Д не предназначен для работы под давлением, создаваемым бензонасосом, необходимо установить под поплавковые камеры небольшие пружинки (поз.12) с усилием 10–15 грамм. Глушители (поз.11) изготавливаются самостоятельно.

Для управления аппаратом используются рулевой механизм и шаровые пальцы, взятые от автомобиля ЗАЗ-966.

Воздушный винт

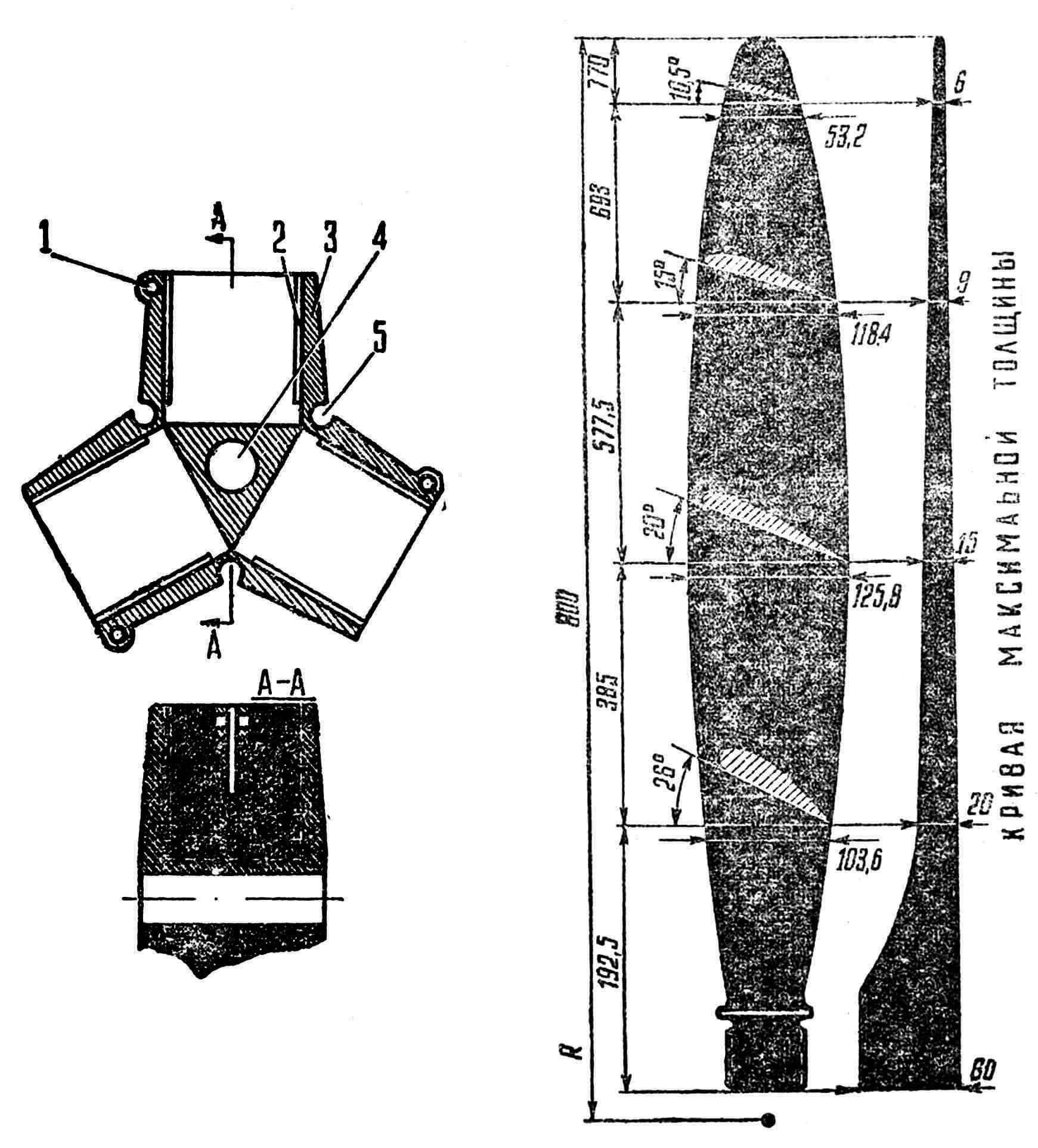

Рис. 7. Воздушный винт с дюралюминиевыми лопастями фиксированного шага — 1,6 м, Н = 2 IIRtgl =2*3, 14*0, 58*0, 263 - 0,93 мм: 1 — отверстие под стяжные болты М8, 2 — резьба под лопасть М60, шаг 3, 3 — втулка винта, 4 — центральное отверстие ᴓ 23 мм, 5 — выточки под крепежные болты ᴓ 10 мм.

Воздушный винт (рис. 7) — трехлопастный, с лопастями из дюралюминия. Ключевая особенность конструкции — соединение лопастей со втулкой винта посредством резьбы. Это позволяет фиксировать их в строго заданном положении с помощью стяжного болта, обеспечивая постоянный шаг.

Лопасти отливаются в песчаных формах из специального алюминиевого сплава, состоящего на 30% из дюралюминия и на 70% из чистого алюминия.

Н. САЯПИН,

г. Арналын Кустанайской области