Геологическая разведка: ключевой этап поиска углеводородов

Подтвердить наличие нефтяных или газовых залежей на большой глубине возможно только в ходе второго этапа — геологической разведки с помощью бурения специальных скважин. Этот процесс, предполагающий проходку на глубины от 3 до 7.5, а иногда и до 10 километров, является технологически сложным и требует значительных финансовых вложений. Бурение одной скважины может занимать от нескольких месяцев до нескольких лет и связано с использованием тяжелого и высокотехнологичного оборудования, часто в условиях труднодоступных и экстремальных регионов.

Разведочное бурение начинается с неглубоких скважин (500-700 метров) для изучения структуры геологических пластов и составления точных карт. После этого переходят к бурению на целевую глубину, где предположительно залегают углеводороды. Главная задача этого этапа — окончательно доказать наличие месторождения, определить его границы и оценить запасы.

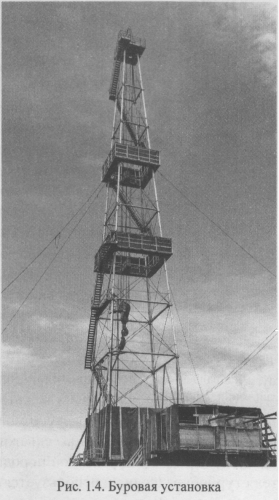

Устройство и принцип работы буровой установки

Процесс бурения, как разведочной, так и последующей эксплуатационной скважины большего диаметра, осуществляется с помощью буровой установки. Ее ключевыми компонентами являются: буровая вышка, блок бурения, система для спуско-подъемных операций, комплекс подготовки и закачки бурового раствора, а также силовой привод.

Буровая вышка — это высокая металлическая конструкция, на вершине которой закреплен полиспаст для подъема и спуска бурильных труб. Бурильная колонна формируется из высокопрочных труб длиной 6-10 метров (иногда до 30 м), которые соединяются друг с другом специальной резьбой. На ее нижнем конце крепится долото, оснащенное твердосплавными или алмазными зубьями, которое, вращаясь, разрушает породу, формируя ствол скважины.

Вращение долота может обеспечиваться двумя основными способами. Первый — с помощью забойных двигателей (электробура или турбобура), которые размещаются в нижней части невращающейся колонны. Второй — путем вращения всей колонны с поверхности с помощью устройства, называемого ротором (роторное бурение).

Сегодня передовые компании широко применяют турбобуры (гидравлические турбинные двигатели), на которые приходится 75-80% объема проходки, особенно при наклонном и горизонтальном бурении. Для больших глубин (свыше 2 км) используют низкооборотные гидродвигатели. Альтернативой является технология с верхним приводом (вертлюгом), которая увеличивает полезное время бурения, но пока ограничена глубинами около 3 км.

Роль бурового раствора и конструкция скважины

Бурение невозможно без специального бурового (промывочного) раствора на основе глин, обычно бентонитовых. Этот раствор выполняет несколько критически важных функций: охлаждает долото, выносит на поверхность разрушенную породу, приводит в действие турбобур и уравновешивает пластовое давление в скважине, предотвращая выбросы. Раствор закачивается мощными насосами, которые потребляют до 85% всей энергии, затрачиваемой на бурение.

Конструкция скважины включает устье — ее верхнюю часть, которое оборудуется для безопасности. Стенки скважины укрепляются последовательно опускаемыми обсадными колоннами, диаметр которых уменьшается с глубиной. Последняя из них называется эксплуатационной колонной. На устье устанавливается превентор — аварийное устройство для перекрытия ствола в случае неожиданного фонтанирования.

Ключевые операции и технологии контроля

По мере износа долото необходимо заменять. Для этого всю бурильную колонну поднимают на поверхность, что делает спуско-подъемные операции самыми трудоемкими и длительными в процессе бурения.

Для контроля геологического разреза и поиска признаков углеводородов постоянно отбираются и анализируются образцы породы — керны, а также буровой раствор. Современные методы, такие как масс-спектрометрия, позволяют обнаруживать сверхмалые концентрации органических соединений — биомаркеров, указывающих на близость нефтегазоносного пласта. В скважину также опускают геофизические и химические датчики.

Когда данные подтверждают наличие продуктивного пласта, бурение останавливают. После спуска эксплуатационной колонны ее стенки в зоне пласта перфорируют для притока нефти или газа. Затем скважину осваивают: заменяют тяжелый буровой раствор на воду, снижая давление в забое и запуская приток углеводородов на поверхность через установленную фонтанную арматуру.

Морское бурение: особенности и масштабы

Более четверти мировой добычи нефти и газа приходится на морские месторождения. Технология морского бурения кардинально отличается и требует использования специальных буровых платформ — стационарных или плавучих. Это гигантские технические сооружения с автономным жизнеобеспечением, способные работать на глубинах моря до 2.8 км при глубине скважин до 7.5 км.

Основные сложности связаны с точным позиционированием платформы, герметизацией устья скважины и работой в сложных ледовых условиях. Стоимость современных ледостойких платформ с оборудованием может достигать нескольких миллиардов долларов. Примером передовой технологии служит самоходная платформа «Oil Rig», использующая спутниковую навигацию для автоматического удержания позиции и обладающая энергопотреблением, сопоставимым с небольшим городом.

Экономика и рекорды глубинного бурения

Разведка и бурение — высокорисковые и капиталоемкие направления. По статистике, рентабельной оказывается лишь одна из десяти пробуренных разведочных скважин. Стоимость бурения на море многократно превышает затраты на суше.

История знает выдающиеся достижения в этой области. Самая глубокая вертикальная скважина в мире (СГ-3) была пробурена на Кольском полуострове и достигла глубины 12 262 метра. Рекорд по длине ствола (12 345 м) принадлежит скважине проекта «Сахалин-1», пробуренной с берега под дно Охотского моря. Эти проекты не только решают практические задачи, но и предоставляют бесценные научные данные о строении земной коры.