Обезвоживание и обессоливание — это ключевые технологические процессы, направленные на очистку сырой нефти от примесей воды и растворенных минеральных солей. Их важность сложно переоценить: глубокая очистка позволяет значительно снизить коррозионный износ оборудования, минимизировать образование отложений и улучшить качество получаемых нефтяных фракций, в том числе за счет снижения содержания металлов. Для эффективной работы атмосферной ректификационной колонны нефть должна соответствовать строгим нормативам: содержание воды — не более 0,2% по массе, а солей — до 5 мг/л. Однако на выходе из скважины состав сырья может кардинально отличаться: вода составляет от 5% до 90%, а концентрация солей достигает 10–15 кг на тонну. Даже после первичной промысловой подготовки, предшествующей транспортировке, показатели остаются высокими: соли — 40–1800 мг/л, вода — 0,2–1,0%.

Экономический и технологический эффект очистки

Снижение содержания солей с 8–14 до 3 мг/л дает ощутимый экономический эффект. Это не только сокращает потери от коррозии, но и позволяет увеличить межремонтный период работы установок атмосферной и вакуумной ректификации с 1–2 до 3–5 лет. Кроме того, продлевается срок службы оборудования для вторичной переработки фракций, а также снижается расход технологического топлива, реагентов и катализаторов.

Природа водонефтяных эмульсий и принципы их разрушения

Нефть и вода являются взаимно нерастворимыми жидкостями, однако при интенсивном перемешивании в условиях добычи и транспортировки они образуют устойчивую дисперсную систему — эмульсию типа «вода в нефти». Частицы диспергированной воды имеют микроскопический размер (от 0,1 до 1000 мкм), что делает их разделение в обычных отстойниках практически невозможным. Поскольку минеральные соли растворены именно в каплях воды, процесс обезвоживания автоматически приводит и к обессоливанию. Для разрушения таких эмульсий в промышленности применяют три основных метода: гидромеханический, термохимический и электротермохимический, для каждого из которых разработано специальное оборудование.

Гидромеханический метод: гравитационное отстаивание

Этот метод основан на естественном расслоении фаз под действием силы тяжести. Процесс осуществляется в горизонтальных цилиндрических отстойниках (гравитационных сепараторах) объемом 100–150 м³, которые обеспечивают большую поверхность раздела фаз. Отстаивание длится 1–2 часа при температуре 120–140 °C и давлении до 1,5 МПа. Хотя простое отстаивание само по себе малоэффективно для глубокой очистки, оно является обязательным подготовительным этапом в составе других, более совершенных методов.

Термохимический метод: применение деэмульгаторов

Данный способ предполагает введение в нефть специальных химических реагентов — деэмульгаторов. Эти вещества, добавляемые в количестве 5–50 грамм на тонну нефти, химически разрушают защитные оболочки, окружающие мельчайшие капли воды. В результате мелкие глобулы коалесцируют (сливаются), образуя более крупные капли, скорость осаждения которых значительно выше. Нефть с добавленным деэмульгатором нагревается до 60–100 °C и направляется в горизонтальный отстойник. Ассортимент деэмульгаторов чрезвычайно широк и включает различные поверхностно-активные вещества (ПАВ), такие как сульфанол, оксиэтилированные жирные кислоты, алкилфенолы, синтанолы, а также современные полимерные соединения (диссольван, проксамин, сепарол и др.). Конкретный тип и дозировка реагента подбираются экспериментально для каждой нефти, так как их эффективность сильно зависит от состава сырья конкретного месторождения.

Электротермохимический метод: глубокая очистка

Для достижения максимальной степени очистки (вода — до 0,1%, соли — 1–5 мг/л) применяется комбинированный электротермохимический метод. Его суть заключается в воздействии на эмульсию сильного переменного электрического поля в электродегидраторах, куда также подается 5–7% свежей промывочной пресной воды. Под действием электрического поля сферические капли воды деформируются, начинают колебаться («дрожать»), сталкиваются друг с другом и сливаются. Этот процесс интенсифицируется за счет совместного действия трех факторов: химического воздействия деэмульгаторов, разрывающих оболочки капель; повышенной температуры (120–130 °C), снижающей вязкость нефти; и электрического поля, ускоряющего коалесценцию. В результате резко возрастает скорость осаждения капель воды с растворенными в них солями.

Технологическая цепочка и оборудование

Полный цикл очистки нефти от воды и солей является многостадийным процессом, начинающимся на нефтяном промысле (подготовка к транспорту) и завершающимся на нефтеперерабатывающем заводе (НПЗ). Как правило, он включает от трех до пяти ступеней с применением различных методов. Ключевой и финишной стадией на НПЗ является электрообезвоживание. Технологическая установка для этих целей (например, ЭЛОУ — электрообессоливающая установка) может быть как автономной (ЭЛОУ-6), так и встроенным блоком в составе комбинированной установки атмосферно-вакуумной перегонки (например, ЭЛОУ-АВТ-6).

В типовой схеме нефть насосом прокачивается через теплообменники, где нагревается до 130–140 °C за счет тепла отходящих потоков. Затем под давлением 1,4–1,5 МПа она поступает в смеситель, где в нее вводятся деэмульгатор и промывочная вода, после чего направляется в электродегидраторы первой ступени. Частично очищенная нефть со второй порцией реагентов и воды поступает в аппараты второй ступени. Окончательно обезвоженная и обессоленная нефть проходит дополнительный нагрев до 200–230 °C перед подачей в ректификационную колонну. Образующаяся в электродегидраторах дренажная соленая вода, содержащая основную часть солей и остатки деэмульгатора, отводится на утилизацию.

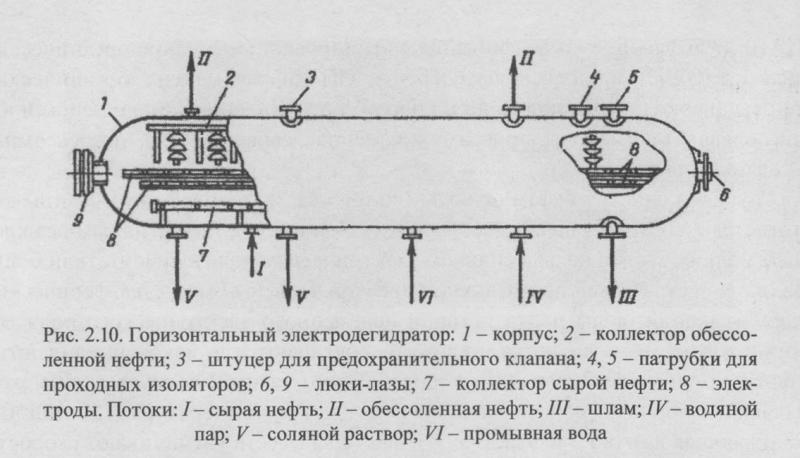

Сердцем процесса является электродегидратор — горизонтальный аппарат диаметром около 3,4 м и длиной 18–24 м. Внутри него на изоляторах подвешены два-три решетчатых электрода, на которые подается высокое напряжение переменного тока (22–44 кВ). Удельный расход электроэнергии на обработку одного кубометра нефти составляет всего 2,5–5,0 Вт.