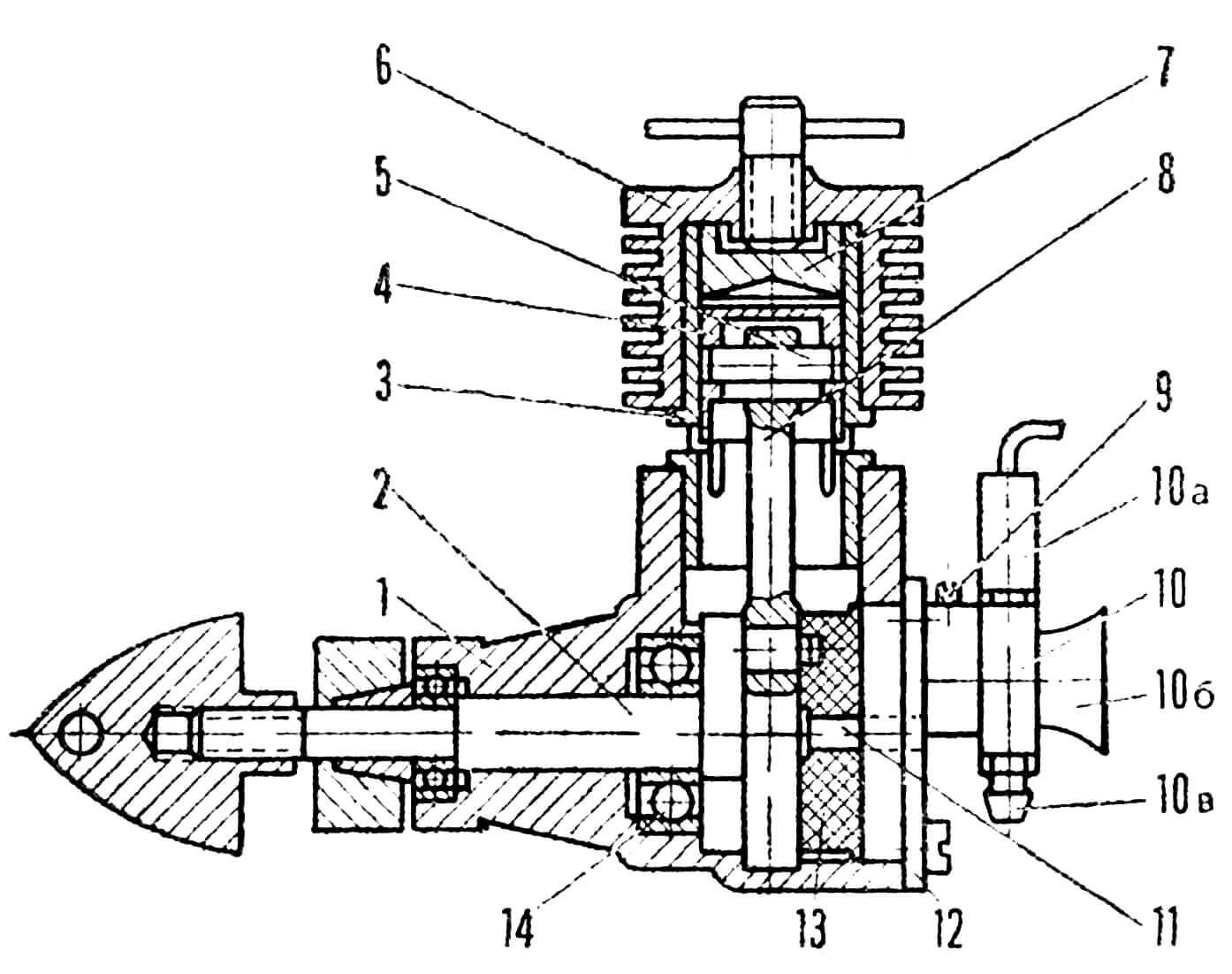

Двигатель «Ритм» объёмом 2,5 см³ (рис. 1) изначально обладает хорошей мощностью и экономичностью, однако для достижения максимальных скоростей на гоночных моделях его можно существенно улучшить. Процесс форсировки, то есть внесения конструктивных изменений для повышения мощности, уже доказал свою эффективность. Например, на скоростной модели с доработанным «Ритмом» был установлен рекорд СССР, преодолев дистанцию 500 м со скоростью 147,5 км/ч. Аналогичные модификации двигателя класса 1,5 см³ помогли автомоделисту Ю. Степанову стать рекордсменом страны в 1965 году.

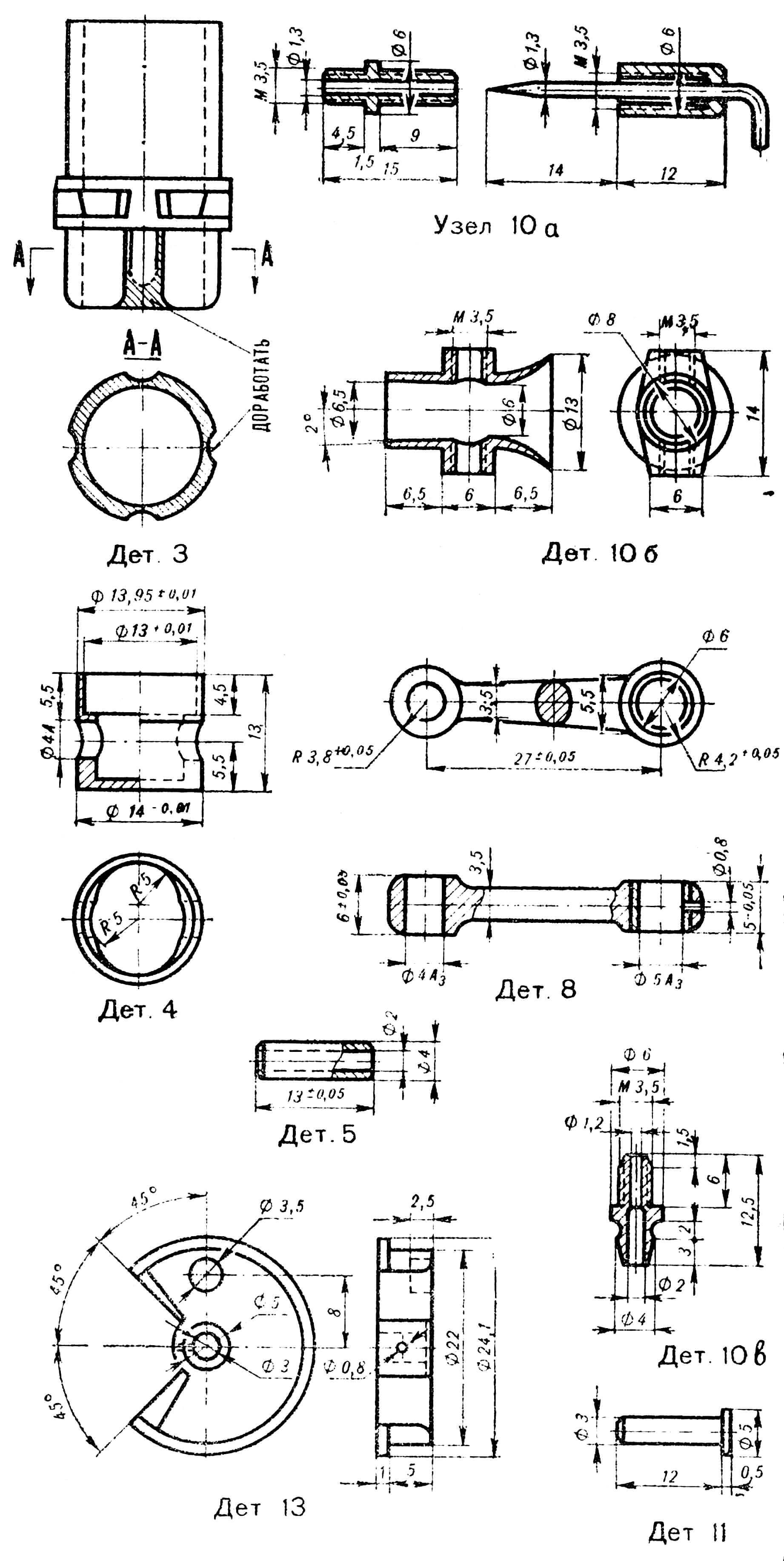

РИС. 1. КОМПРЕССИОННЫЙ ДВИГАТЕЛЬ «РИТМ» КЛАССА 2,5 см³: 1 — картер; 2 — коленчатый вал; 3 — гильза; 4 — поршень; 5 — палец; 6 — головка и рубашка цилиндра; 7 — контрпоршень; 8 — шатун; 9 — фиксатор; 10 — карбюратор; 10а — игла; 10б — диффузор; 10в — жиклер; 11 — вал золотника; 12 — задняя крышка картера; 13 — золотник; 14 — коренной подшипник.

Далее подробно описаны ключевые изменения конструкции, которые приводят к таким выдающимся результатам.

Подготовка и отбор двигателя

Модернизировать можно любой экземпляр, но для упрощения работы рекомендуется предварительный отбор. Следует убедиться, что поводок золотника симметричен мотыльковой шейке кривошипа, а расстояние между верхними кромками перепускных и выхлопных окон составляет не менее 0,9 мм. Также важно, чтобы перепускные каналы в картере и гильзе совпадали. Это минимизирует ошибки при последующей настройке фаз газораспределения.

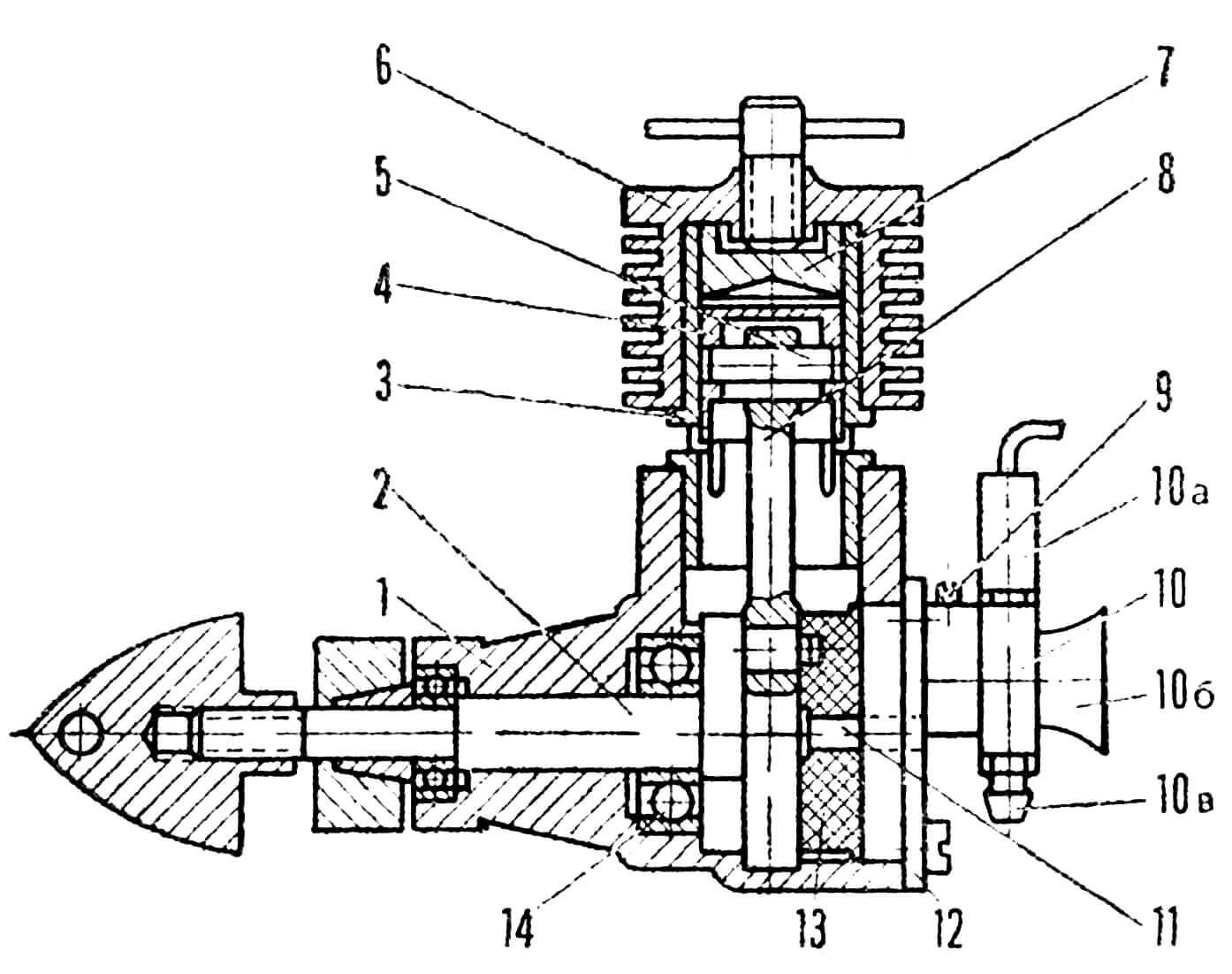

Модернизация картера

РИС. 2. КАРТЕР ДВИГАТЕЛЯ.

Для повышения герметичности в носок картера запрессовывается бронзовая втулка, а на подшипники устанавливаются дюралюминиевые заглушки. Расточка посадочного места коренного подшипника выполняется с помощью специальной стальной оправки. Критически важно обеспечить соосность подшипников и точное позиционирование мотыльковой шейки относительно оси гильзы. Внутренняя полость картера тщательно зачищается, скругляются все острые кромки и выполняется полировка. Эти меры снижают потери горючей смеси на трение и утечки, улучшая наполнение цилиндра.

Доработка коленчатого вала и задней крышки

Посадочное место коленвала под передний подшипник шлифуется или протачивается для плотной посадки. Острые грани щеки кривошипа скругляются и полируются для снижения сопротивления.

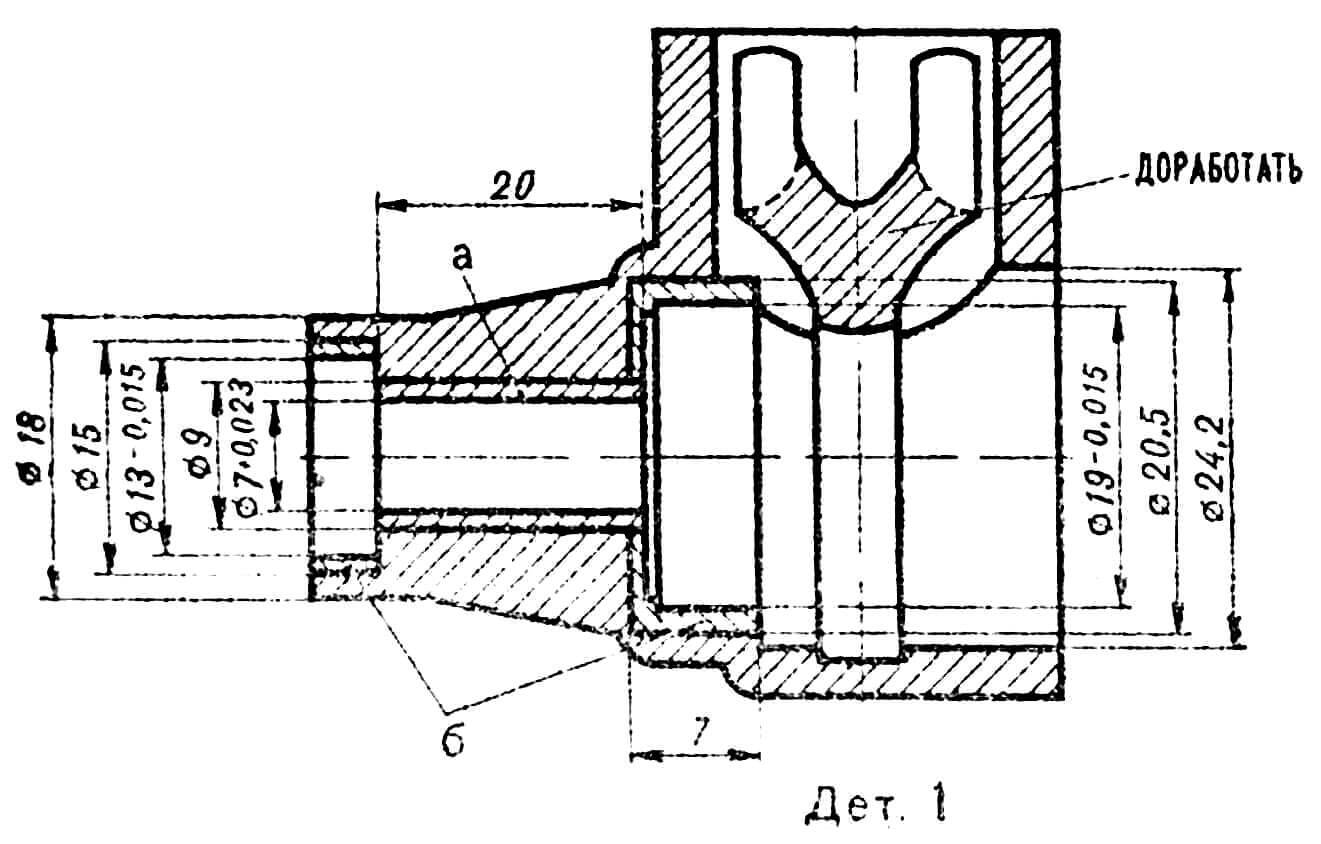

РИС. 3. ЗАДНЯЯ КРЫШКА ДВИГАТЕЛЯ.

Задняя крышка изготавливается из дюралюминия Д16Т на токарном станке. Её канал впуска тщательно обрабатывается для придания обтекаемой формы и полируется. Такая конструкция и расположение золотника обеспечивают фазу всасывания в 180° с запаздыванием открытия на 45° после верхней мёртвой точки.

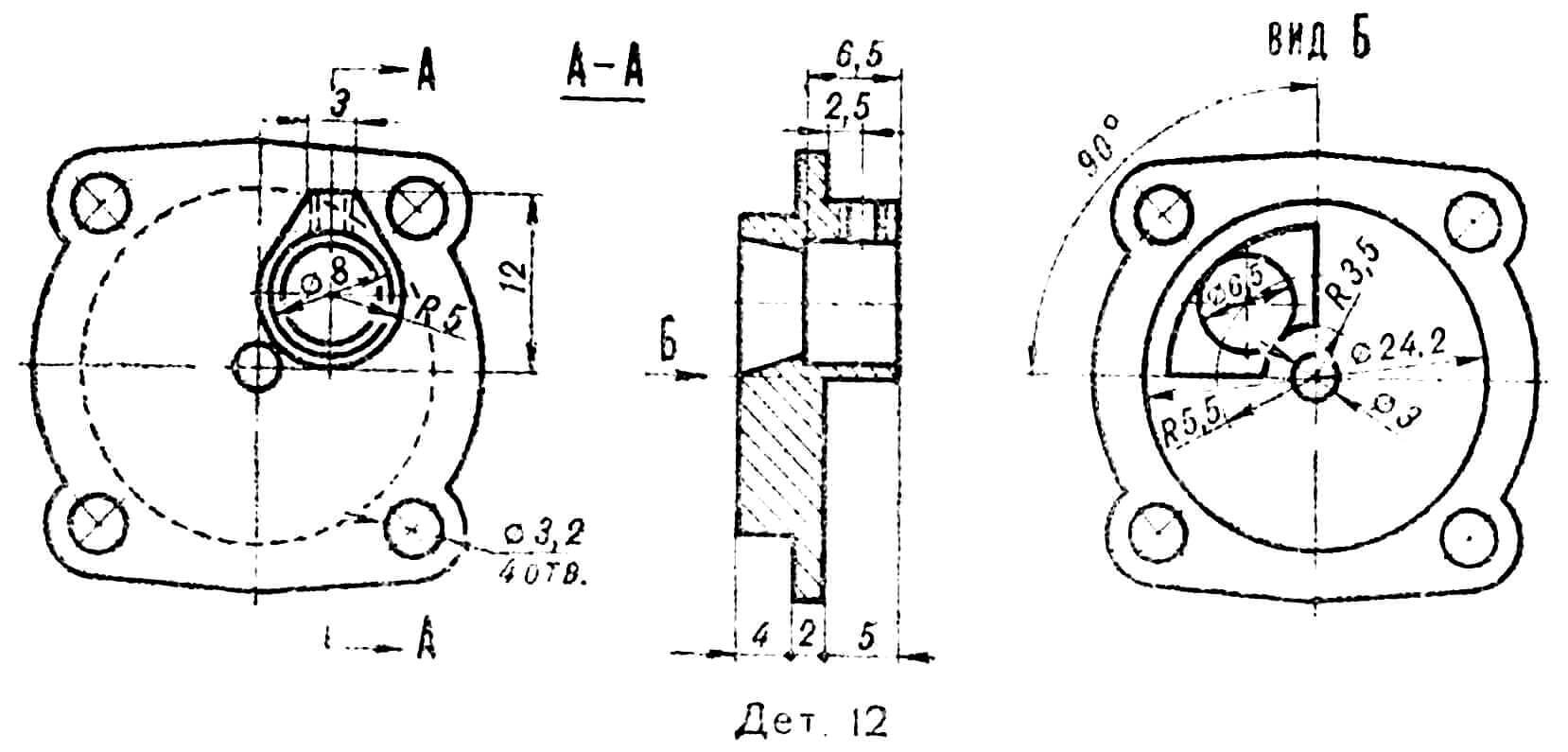

Узлы золотника и карбюратора

РИС. 4. ДЕТАЛИРОВОЧНЫЕ ЧЕРТЕЖИ ДВИГАТЕЛЯ.

Золотник изготавливается из текстолита, а его ось — из стали У8. После притирки скользящих поверхностей и сборки необходимо исключить поперечный люфт. Зазор регулируется с помощью тонкой бронзовой фольги.

Диффузор карбюратора вытачивается из дюралюминия, его внутренний канал зачищается и полируется для оптимального протекания смеси. Игла и жиклер могут быть изготовлены из латуни или подобраны от других двигателей. Диффузор должен плотно фиксироваться в крышке.

Работа с гильзой, поршневой группой и шатуном

В гильзе углубляются и полируются перепускные каналы. Верхние кромки этих каналов выравниваются для одновременного открытия, устанавливая фазу перепуска в 130°. Фаза выхлопа составляет 145°.

Поверхности контрпоршня и поршня в зоне камеры сгорания полируются для улучшения процесса сгорания. Палец из стали У8 делается пустотелым и запрессовывается в поршень (плавающая конструкция недопустима из-за риска зацепления за кромки окон).

Шатун изготавливается из дюралюминия Д16Т. После запрессовки бронзовой втулки в нижнюю головку ему придаётся обтекаемая форма с последующей полировкой. Отверстия обрабатываются развёртками с сохранением параллельности осей.

Сборка, регулировка и обкатка

Сборку начинают с установки вала в картер. После сборки поршневой группы (контрпоршень ставится позже) проверяют и регулируют фазы газораспределения, используя прокладки под гильзу и подпиливая кромки окон.

Обкатка делится на два этапа. Холодная обкатка проводится на токарном станке в течение часа на малых оборотах с залитым в картер машинным маслом. После промывки и осмотра следует горячая обкатка на богатой маслом смеси (35% касторового масла, 30% керосина, 35% эфира).

Для соревнований используется высокоэнергетическая топливная смесь. Например, для установления рекордов применялся состав: 22% касторового масла, 50% солярового масла, 28% эфира и 1,5–2% амилнитрата.

А. ДАВЫДОВ, мастер спорта