В США расположен один из крупнейших в мире заводов по производству синтетических алмазов. Его оборудование специализируется на синтезе поликристаллических алмазов марки М10, которые имеют характерный черный цвет и служат важнейшим промышленным материалом.

Промышленные алмазы: масштабы и применение

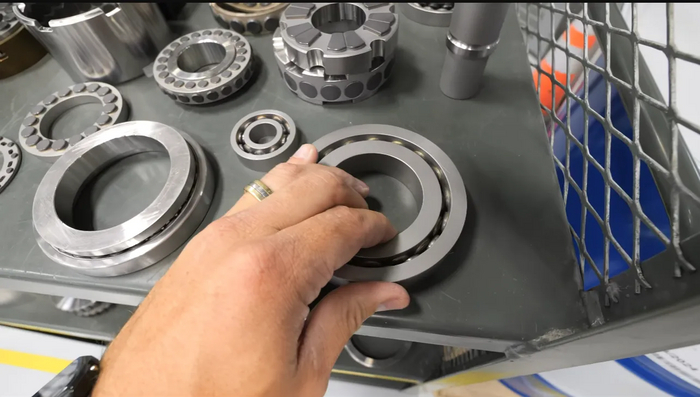

Стоит понимать, что промышленные алмазы кардинально отличаются от тех, что мы видим в ювелирных украшениях. Их мировой рынок практически на 99% состоит из синтетических камней, годовой объем производства которых достигает колоссальных 15 миллиардов каратов. Основная сфера применения — это бурение глубоких скважин. Кроме того, уникальные свойства материала позволяют создавать сверхнадежные подшипники с минимальным трением, способные работать без обслуживания десятилетиями в самых экстремальных условиях.

Яркий пример — подшипники типа «алмаз на алмазе», используемые в подводных генераторах проекта RivGen Power на Аляске. Такое решение делает системы генерации электроэнергии полностью автономными и долговечными.

От порошка к кристаллу: основы технологии

Технология создания алмазов сочетает в себе простоту базового принципа и высокую сложность инженерной реализации. Исходным сырьем служит алмазный полировальный порошок, аналогичный тому, что используется в шлифовальных кругах или режущих инструментах. Интересно, что такой порошок можно свободно купить, например, на Amazon примерно за 15 долларов, что подчеркивает доступность исходного материала.

Чтобы превратить мелкий порошок в крупный монолитный кристалл, пригодный для буровых коронок, его помещают в крошечный металлический контейнер, размером с наперсток. Ключевым элементом процесса является добавление кобальта из карбида кобальта, который выступает катализатором для роста алмазной структуры.

Под колоссальным давлением алмаз связывается с вольфрамом, формируя прочную основу будущего изделия.

На предприятии компании USSynthetic установлено оборудование, позволяющее производить два алмазных кристалла одновременно, что повышает эффективность.

Сердце процесса: пресс и нагреватель

Для центрирования алмазной заготовки внутри металлического цилиндра-нагревателя используется специальная соляная втулка.

Сам нагреватель работает как резистивный электрод. При пропускании через него тока он разогревается до температуры около 1370 градусов Цельсия, создавая необходимые для синтеза условия.

Соль для этих втулок производится прямо на заводе. Поскольку размеры требуемых промышленных алмазов варьируются, разработаны разные методы прессования соли для поддержки кристаллов различного калибра внутри нагревательных элементов.

Технологический цикл включает размещение нагревательных трубок в блоках из стеатита (талька), которые производит та же компания. Металлические контакты расположены на противоположных концах блока. Когда мощный шестипоршневой пресс сжимает заготовку, тальк равномерно уплотняется вокруг будущего алмаза, обеспечивая стабильность процесса.

Обратите внимание: Испытание временем: как возникли полиэстеры и что из них производят.

Исполинские силы: алмазный пресс

Алмазный пресс — это гигантское устройство, способное создавать давление свыше 70 000 кг/см². Шестипоршневой пресс кубического типа генерирует нагрузку, которую можно сравнить с весом 2000 слонов, стоящих на поверхности кубика Рубика, или 900 школьных автобусов — на площади стикера.

Формирование алмаза требует одновременного воздействия огромного давления и высокой температуры. Верхняя и нижняя плиты пресса оснащены круглыми контактными площадками разной полярности.

Проходящий ток превращает металлический контейнер в нагревательный элемент, разогревая его до 1370°C. Таким образом, естественный процесс кристаллизации алмаза, длящийся в природе миллиарды лет, в прессе воспроизводится всего за 10 минут. Поскольку оборудование работает на пределе своих возможностей, каждый пресс размещен в отдельной бронированной камере с защитными дверями на случай аварийного разрушения.

Кристаллизация и обработка

Электрический ток, идущий через нагреватель, инициирует процесс кристаллизации, в ходе которого алмазный порошок спекается в монолит. Одновременно кобальт плавится в матрице карбида вольфрама, катализируя рост кристаллов и придавая алмазу характерный черный цвет. Случайная ориентация множества мелких кристаллов создает переплетенную микроструктуру, которая оказывается прочнее, чем у природных монокристаллов.

Использование солевого талька делает процесс безопасным и экологичным. После синтеза спрессованный тальк и металлическая оболочка разрушаются, и из соляных остатков извлекается контейнер с алмазом. Наружная оболочка удаляется пескоструйной обработкой карбидом кремния (твердость 9 по Моосу), в то время как более твердый синтетический алмаз (твердость 10) остается невредимым.

Далее изделие проходит финишную обработку: пескоструйную очистку алмазным порошком и точную полировку на станках с ЧПУ с использованием алмазных абразивов, поскольку более твердого материала для этой цели на Земле не существует.

Основания из карбида вольфрама могут использоваться для крепления алмазных элементов (например, в буровых долотах) или же полностью удаляться.

Современное применение

Очищенные и отполированные алмазные диски находят применение в самых передовых областях. Например, из них изготавливают высокотехнологичные сопла для 3D-принтеров.

Алмазные наконечники значительно повышают износостойкость оборудования при печати абразивными материалами, такими как ABS-пластик, усиленный углеродным или стекловолокном.

По материалу:

[Мое] Машинное производство алмазов Наука Наука Популярное образование Промышленность США Видео YouTube Длинный пост 45Больше интересных статей здесь: Новости науки и техники.

Источник статьи: Как производят синтетические алмазы.