Основы термических процессов

При воздействии высоких температур молекулярные связи в углеводородах ослабевают и разрываются, что приводит к образованию новых органических соединений. Этот процесс, известный как крекинг (от англ. cracking — расщепление), лежит в основе целого ряда термических методов переработки нефтяного сырья. К ним относятся термический крекинг, пиролиз, висбрекинг, коксование и другие. Эти процессы протекают под влиянием исключительно повышенной температуры без использования катализаторов.

Историческое развитие термического крекинга

Хотя явление термического крекинга углеводородов было известно ещё в середине XIX века, его промышленное применение началось в начале XX века. Толчком послужил стремительный рост автомобильной промышленности в США и, как следствие, резко возросший спрос на бензин. Во время Первой мировой войны технология была переориентирована на производство бензола и толуола — ключевых компонентов для изготовления взрывчатых веществ. Знаковым событием стал 1922 год, когда в США был запущен процесс «Cross-Dubbs», положивший начало непрерывному промышленному термическому крекингу с использованием трубчатых печей-реакторов.

Долгое время термический крекинг совершенствовался для получения высокооктанового крекинг-бензина. Однако к концу 1930-х годов он начал уступать место более эффективным процессам каталитического крекинга, которые позволяли добиваться более высокого октанового числа. С 196-х годов термический крекинг перестал использоваться для производства высококачественных автомобильных бензинов.

Тем не менее, технология не была забыта. С 1941 года, начиная с США, видоизменённый процесс — термический крекинг в присутствии водяного пара (Steam Cracking), известный в отечественной литературе как пиролиз, — стал основным методом получения ценнейшего нефтехимического сырья. Сегодня термический крекинг находит применение в других формах: для снижения вязкости тяжёлых фракций (висбрекинг), получения нефтяного кокса (коксование) и даже для лёгкого облагораживания прямогонных бензинов (термический риформинг). Во всех случаях попутно образуются дополнительные количества газов и жидких фракций.

Висбрекинг: снижение вязкости тяжёлого сырья

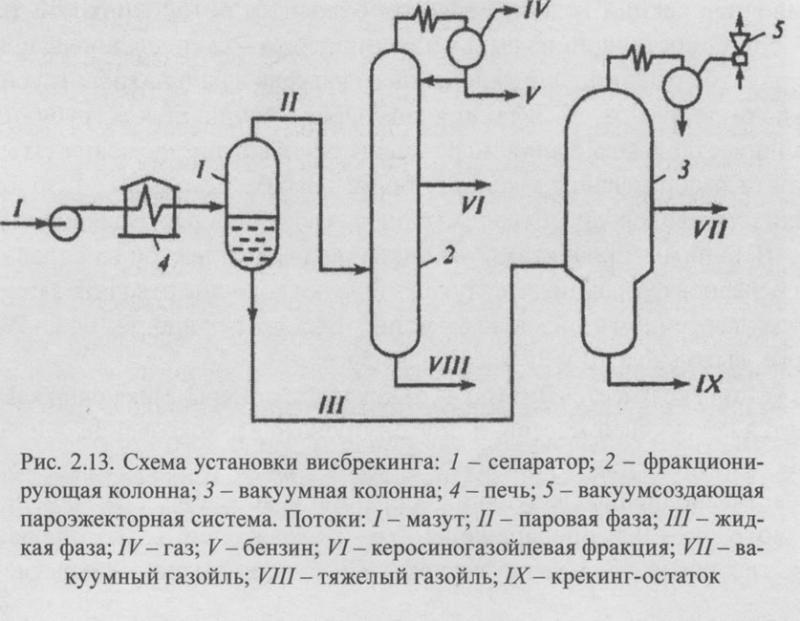

Висбрекинг (от англ. viscosity breaking — снижение вязкости) представляет собой эффективный вариант неглубокого термического крекинга, проводимого в мягких условиях. Его основное назначение — переработка тяжёлого и высоковязкого сырья: мазута, гудрона, асфальтов, экстрактов и тяжёлых газойлей.

В результате процесса получается небольшое количество газа (2-5%) и бензиновой фракции (3-8%), а основным продуктом (80-85%) становится маловязкий остаток с температурой кипения выше 300 °C. Вязкость этого остатка снижается в 2-3 раза по сравнению с исходным сырьём, что позволяет использовать его в качестве котельного топлива или направлять на дальнейшую переработку.

Технологически процесс протекает в одну стадию. Сырьё нагревается в трубчатой печи до температуры 440-480 °C под давлением 2-5 МПа, где начинаются реакции крекинга. Завершаются они в выносной реакционной камере (сокинг-камере) в течение 5-15 минут. Ведущими разработчиками промышленных установок висбрекинга являются компании «ABB Lummus», «Axens», «Foster Wheeler».

Особый интерес представляет перспективный процесс гидровисбрекинга, который проводится в присутствии водорода. Он не только эффективно снижает вязкость, но и частично очищает сырьё от сернистых и других нежелательных соединений.

Коксование: целевое производство нефтяного кокса

Коксование — один из ключевых термических процессов, основной целью которого является получение нефтяного кокса. Этот продукт используется для изготовления анодов, графитированных электродов и других токопроводящих изделий. Попутно процесс даёт газ и жидкие фракции (бензиновую, керосино-газойлевую).

Сырьём для коксования служат самые тяжёлые остатки переработки: мазуты, гудроны, асфальты, экстракты. Существует несколько модификаций процесса, но наибольшее распространение получило полунепрерывное замедленное коксование.

Технология замедленного коксования

Процесс протекает при температуре 490-515 °C и давлении 0.2-0.3 МПа. Сырьё, предварительно нагретое, проходит через систему трубчатых печей и поступает в массивные коксовые камеры, где и происходит глубокое разложение с образованием кокса и более лёгких углеводородов. Газы и пары продуктов направляются в ректификационную колонну для разделения.

На установке обычно работает 2-4 коксовые камеры циклически: пока в одной идёт заполнение и реакция, из другой выгружают готовый кокс, а третья готовится к новому циклу. Полный цикл работы камеры занимает 48-60 часов и включает этапы коксования, пропаривания, охлаждения и выгрузки.

Выгрузка кокса — зрелищный и технологически сложный процесс. С помощью гидравлического резака, создающего струю воды под давлением 16-25 МПа, в монолите кокса сначала бурится центральная скважина, а затем горизонтальными струями массив разрушается на куски. После дробления и сортировки кокс отправляется на склад или установку прокаливания. Коксовые камеры — это гигантские аппараты высотой до 28 метров и диаметром до 9 метров, что делает установки коксования одними из самых внушительных на нефтеперерабатывающем заводе.

Прокаливание кокса

Для придания коксу необходимых эксплуатационных свойств (высокой плотности, низкого электрического сопротивления, механической прочности) его подвергают прокаливанию. Процесс проводят в барабанных или камерных печах при температуре 1200-1400 °C в течение примерно 1.5 часов. В результате влажность снижается до 0.3-0.5%, а зольность не должна превышать 0.6%.

Мировые масштабы и значение

Термические процессы остаются важной частью мировой нефтепереработки. Суммарные мощности по термическому крекингу и висбрекингу в мире оцениваются примерно в 215 млн тонн в год, а по коксованию — около 220 млн тонн в год. Лидером по коксованию является Северная Америка (127 млн т/год), а по крекингу и висбрекингу — Западная Европа (91 млн т/год). Мощности России и стран СНГ составляют около 20 и 13 млн тонн в год соответственно. Эти процессы позволяют максимально полно и рационально использовать тяжёлые остатки нефти, превращая их в ценные продукты и сырьё для дальнейших преобразований.