Сущность и эволюция процесса пиролиза

Пиролиз представляет собой высокотемпературный процесс термического разложения углеводородов, преимущественно парафинового ряда. Он осуществляется при быстром нагреве сырья до температур 750–900 °C (а при пиролизе метана — до 1200 °C) под низким давлением (0.03–0.12 МПа) в течение очень короткого времени (0.1–0.3 секунды). Ключевым условием является присутствие перегретого водяного пара. После прохождения реакционной зоны продукты пиролиза мгновенно охлаждаются (процесс закалки, или trempe) до 370–420 °C за 0.02–0.03 секунды, что позволяет остановить нежелательные вторичные реакции. Этот процесс, известный за рубежом как Steam Cracking (паровой крекинг), был впервые внедрён в промышленность в США в 1941 году.

Исторически пиролиз является старейшим процессом термического крекинга. Первые установки в России, появившиеся ещё в 1870-х годах, использовали пиролиз керосина для получения светильного газа. Позже, когда в жидких продуктах пиролиза были обнаружены ароматические углеводороды (бензол и толуол), процесс стали применять для их производства. Толуол, в частности, стал сырьём для изготовления тринитротолуола (тротила) во время Первой мировой войны.

Роль пиролиза в современной промышленности

Сегодня пиролиз — это фундаментальный, многотоннажный процесс нефтехимического производства. Его основное назначение — получение низших олефинов, прежде всего этилена и пропилена. Эти соединения служат первичным сырьём для изготовления огромного ассортимента продукции: синтетических пластмасс, волокон, каучуков и многих других важных химических продуктов.

Первичной реакцией пиролиза является термический крекинг исходных углеводородов с образованием водорода, метана, этилена, пропилена и других алкенов. Параллельно протекают нежелательные вторичные реакции, ведущие к образованию кокса, смол, ацетилена и других побочных продуктов. Поэтому критически важным является подбор таких технологических условий, которые бы максимизировали выход целевых олефинов и минимизировали побочные процессы.

Факторы, влияющие на процесс

Эффективность пиролиза зависит от комплекса факторов:

- Состав сырья: Наиболее предпочтительны парафиновые углеводороды — этан, пропан, бутан (сжиженные газы), прямогонные бензиновые фракции (нафта). С увеличением молекулярной массы сырья (например, при переходе к газойлям) выход этилена снижается из-за роста содержания ароматических и нафтеновых углеводородов.

- Температура и время контакта: Процесс ведётся при высоких температурах и очень коротком времени пребывания сырья в реакторе (десятые и сотые доли секунды). Современные тенденции направлены на дальнейшее сокращение этого времени.

- Давление и разбавление паром: Низкое давление и добавление перегретого водяного пара снижают парциальное давление углеводородов, что подавляет реакции полимеризации и коксообразования.

- Интенсивность теплообмена: Необходим быстрый и управляемый нагрев сырья в реакционной зоне и столь же быстрое охлаждение продуктов.

Сырьё для пиролиза

Идеальным сырьём для максимизации выхода этилена являются лёгкие парафины: этан, пропан, бутан. Пиролиз этана позволяет получить до 48% и более этилена. Прямогонные бензины (нафта) также являются распространённым сырьём, выход этилена при их пиролизе составляет 24–32%. При использовании более тяжёлого сырья, такого как атмосферный (230–360 °C) или вакуумный (370–470 °C) газойль, выход этилена падает, а процесс требует более жёстких условий: ещё более короткого времени реакции и более низкого парциального давления.

Конструкция и работа пиролизной печи

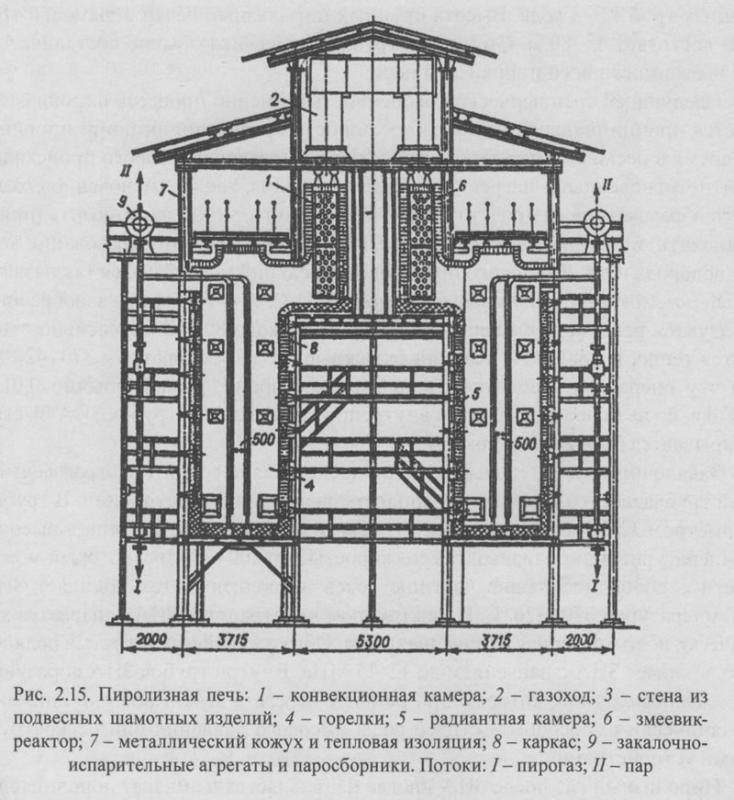

Сердцем установки является трубчатая пиролизная печь. Современные печи представляют собой сложные агрегаты с вертикально расположенными многопоточными трубными змеевиками небольшого диаметра (51–89 мм) и длиной 35–50 м. Теплонапряжённость стенок труб достигает 70–87 кВт/м², а КПД печей — 88–93%.

Нагрев осуществляется в радиантной камере с помощью беспламенных горелок, где температура дымовых газов достигает 1700–1900 °C. Печные трубы изготавливаются из специальных жаропрочных хромоникелевых сталей, способных выдерживать температуру до 1200 °C. Их производство — сложный и дорогой процесс, а стоимость змеевика может достигать 90% стоимости всей печи. Межремонтный пробег печей невелик (20–65 суток) из-за необходимости регулярной очистки труб от кокса.

Закалка и разделение продуктов

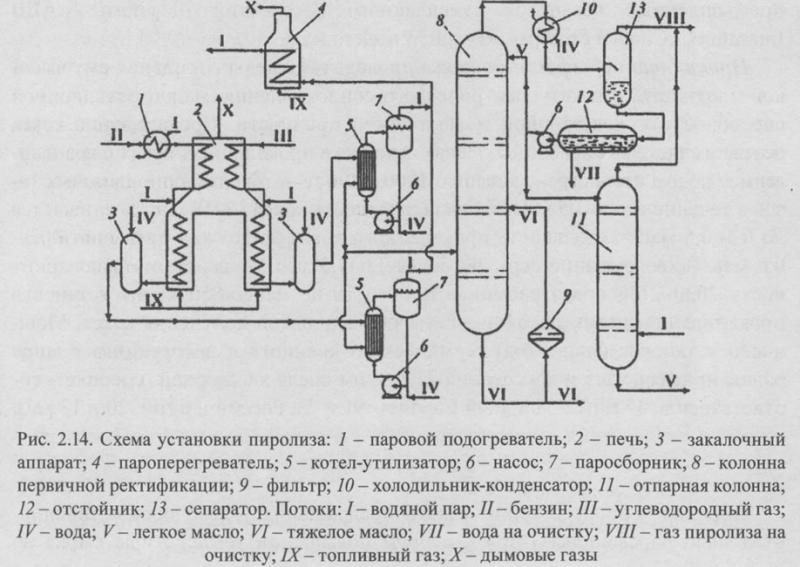

Важнейшей стадией, следующей непосредственно за реакцией, является мгновенное охлаждение (закалка) пиролизного газа. Это необходимо для «замораживания» состава продуктов и предотвращения вторичных реакций. Охлаждение с 800 °C до 370–420 °C происходит за 0.015–0.03 секунды в закалочно-испарительном агрегате (ЗИА) — высокоэффективном теплообменнике.

После ЗИА частично охлаждённый газ поступает в колонну первичного фракционирования (КПФ), где отделяются тяжёлые жидкие продукты (пиролизная смола). Газообразная фракция (пирогаз) направляется на блок очистки, осушки и газоразделения. Здесь последовательно удаляются вредные примеси (CO, CO₂, H₂S), вода, а затем в серии ректификационных колонн при низких температурах и высоких давлениях пирогаз разделяется на целевую продукцию: водород, метан, этан, этилен, пропан, пропилен, бутилен-бутадиеновую фракцию.

Продукты пиролиза и их использование

Основными целевыми продуктами являются этилен и пропилен. Побочные продукты также находят применение:

- Пиролизная смола (пироконденсат): Выход зависит от сырья: от 2–3% (этан) до 35–40% (газойли). Содержит 30–45% ароматических углеводородов. Может перерабатываться по топливному варианту (получение высокооктанового бензина и котельного топлива) или по химическому (выделение бензола, толуола, ксилолов, нафталина).

- Бутадиен-бутадиеновая фракция: Источник бутадиена-1,3 для производства синтетических каучуков.

- Метано-водородная фракция: Используется как топливо для технологических нужд.

Современные тенденции и масштабы производства

Технологии пиролиза постоянно развиваются. Внедряются процессы с ультракоротким временем контакта (например, «Миллисеконд»), пиролиз в псевдоожиженном слое катализатора или теплоносителя, гидропиролиз, плазмохимические методы. Ведущими лицензиарами технологий являются компании «Lummus», «Kellogg Brown & Root», «Stone & Webster» и «Technip».

Производство этилена — крупнейшее в нефтехимии. Мировые мощности в 2008 году составляли около 113 млн тонн в год. Современные установки имеют единичную мощность 500–1400 тыс. тонн этилена в год. Около 60% всего производимого этилена идёт на изготовление различных видов полиэтилена. Уровень развития этиленового производства является индикатором развития нефтехимической отрасли страны в целом.