Что такое крекинг и его виды

В нефтепереработке термин «крекинг» охватывает целый ряд эндотермических реакций, в ходе которых происходит расщепление (деструкция) молекул углеводородов с поглощением тепла. Параллельно протекают и другие процессы: полимеризация, алкилирование, ароматизация и изомеризация, которые, наоборот, сопровождаются выделением тепла. Подбирая состав катализаторов и технологические параметры, можно управлять этими реакциями, получая из тяжелого сырья целевые продукты. Обычно под крекингом понимают переработку тяжелых нефтяных фракций с температурой кипения выше 200 °C. Отдельно выделяют процесс пиролиза (или парового крекинга), где легкие фракции или газы при высоких температурах и в присутствии водяного пара превращаются в ценное сырье для нефтехимии – этилен и пропилен. Близкий процесс – риформинг – применяется для облагораживания бензиновых фракций. Крекинг может быть чисто термическим (за счет высокой температуры) или каталитическим, где катализатор позволяет проводить процесс в более мягких условиях и целенаправленно получать нужные углеводороды, например, ароматические. Таким образом, на нефтеперерабатывающих заводах (НПЗ) широко используются как термические, так и каталитические процессы, последние часто проводят в атмосфере водорода для гидроочистки или гидрокрекинга.

Каталитический крекинг: ведущий процесс нефтепереработки

Каталитический крекинг (КК) остается ключевым деструктивным процессом в мировой нефтепереработке. Его доля в общем объеме переработки нефти варьируется от 6% в России до 36% в США. Современные установки в основном работают по технологии флюид-крекинга (ККФ) с псевдоожиженным (кипящим) слоем микросферического катализатора. Прогресс в этой области в последние десятилетия связан с появлением высокоактивных цеолитсодержащих катализаторов, которые потребовали коренной модернизации оборудования. Например, основная реакция теперь протекает не в классическом реакторе, а в лифт-реакторе – подъемной трубе, где катализатор и сырье интенсивно смешиваются. Это позволило сократить время реакции до нескольких секунд. Кроме того, в регенераторах теперь проводят дожиг оксида углерода (CO), что значительно снижает вредные выбросы.

Сырье, условия и принцип работы установки ККФ

Типичное сырье для каталитического крекинга – вакуумный газойль (фракция 350–500 °C), предварительно очищенный от серы, азота и металлов. Современные катализаторы позволяют перерабатывать и более тяжелое сырье, включая мазут. Сам крекинг происходит при температуре 450–550 °C и давлении, близком к атмосферному. Регенерация катализатора (выжиг кокса) ведется при 600–760 °C.

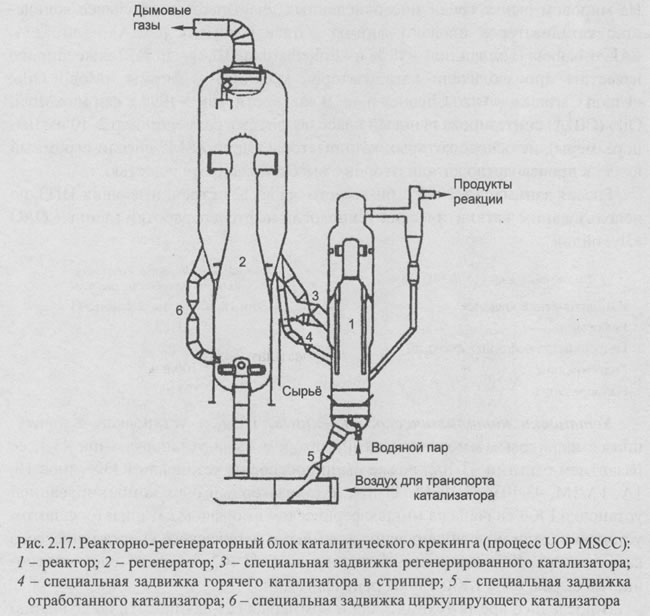

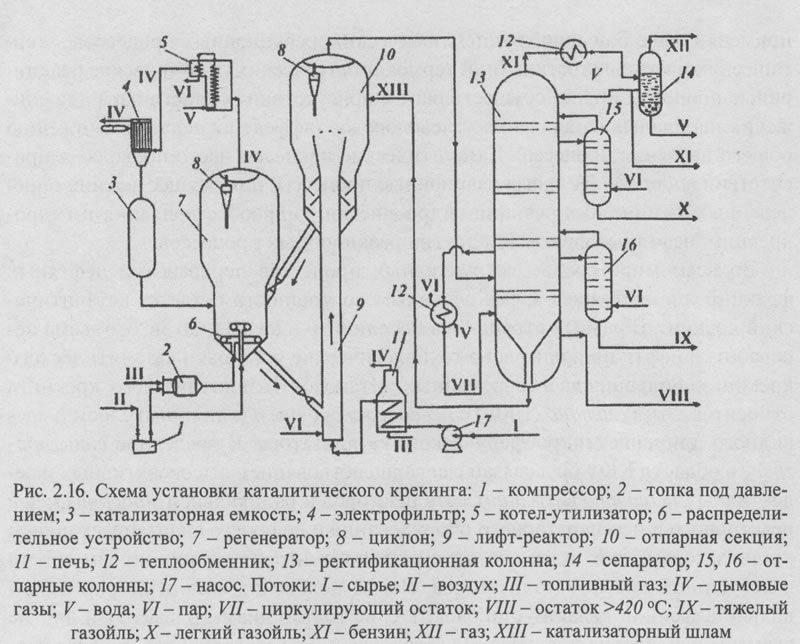

Принципиальная схема установки ККФ включает несколько ключевых узлов. Разогретое сырье впрыскивается в нижнюю часть лифт-реактора, где встречается с потоком горячего регенерированного катализатора (600–650 °C). В восходящем псевдоожиженном потоке за 2–3,5 секунды происходят основные реакции крекинга. Затем смесь поступает в сепаратор, где продукты реакции отделяются от катализатора. Отработанный катализатор, покрытый слоем кокса, направляется в регенератор. Там в кипящем слое при подаче воздуха кокс выжигается. Регенерированный катализатор возвращается в начало цикла. Полный цикл циркуляции катализатора занимает около 15–18 минут.

Продукты процесса и технологические нюансы

Продукты реакции после сепарации поступают на ректификацию, где разделяются на несколько фракций. Выход и качество продуктов могут варьироваться в зависимости от целей и используемого катализатора.

- Газ (16–20% от сырья): Содержит ценные олефины (пропилен, бутилены), которые используются в нефтехимии, например, для производства высокооктановых алкилатов.

- Бензиновая фракция (40–50%): Обладает высоким октановым числом (93–96) и является премиальным компонентом товарного бензина.

- Легкий газойль (15–20%): Используется как компонент дизельного топлива.

- Тяжелый газойль (5–9%): Богат ароматическими соединениями, служит сырьем для производства технического углерода.

Современные высокоактивные катализаторы обеспечивают глубокую переработку сырья за один проход, поэтому необходимость в рециркуляции (возврате) тяжелых фракций на повторный крекинг снизилась.

Эволюция технологий и аппаратурного оформления

История каталитического крекинга – это путь от периодических процессов с неподвижным слоем катализатора (процесс Houdry, 1936 г.) к непрерывным системам с движущимся и псевдоожиженным слоем. В СССР первые промышленные установки (тип 43-1) были запущены в 1945 году. Переломным моментом стал 1962 год, когда появились синтетические цеолитсодержащие катализаторы (например, Durabead-5). Их высокая активность и селективность привели к революции в технологии: основная зона реакции переместилась в лифт-реактор (транспортную линию). К 1970-м годам ведущие мировые компании (UOP, Kellogg, Esso и др.) разработали множество модификаций установок ККФ, отличающихся компоновкой реактора и регенератора, количеством лифт-реакторов и способами ввода сырья.

Современные тенденции и вызовы

Современные установки ККФ характеризуются несколькими ключевыми особенностями:

- Высокотемпературная регенерация (ВТР): Позволяет почти полностью дожигать CO в регенераторе, снижая выбросы и остаточное содержание кокса на катализаторе до 0.02–0.05%.

- Энергоэффективность: Широкое применение котлов-утилизаторов и энергорекуперационных газовых турбин для использования тепла дымовых газов.

- Переработка тяжелого сырья: Растет доля перерабатываемых тяжелых фракций и даже мазута, что требует предварительной гидроочистки сырья и использования специальных, более дорогих катализаторов, устойчивых к металлам (никель, ванадий).

- Минимизация рецикла: Благодаря высокой конверсии за один проход рециркуляция тяжелых фракций сводится к минимуму.

Одной из новейших разработок является процесс миллисекундного каталитического крекинга (MSCC) от фирмы UOP, где время контакта сырья с катализатором сокращено до минимума, что позволяет повысить выход бензина.

Катализаторы: сердце процесса

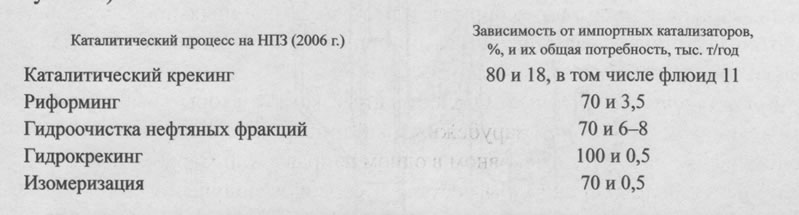

Современные катализаторы крекинга – это микросферические частицы на основе цеолитов (типов X, Y или ZSM-5) с размером пор в нанодиапазоне. Они должны обладать высокой активностью, селективностью, термической стабильностью (до 780 °C) и механической прочностью. Мировым лидером по производству таких катализаторов является компания Grace Davison. Отечественные разработки (КМЦ, Цеокар и др.) развиваются в том же направлении, что и зарубежные аналоги.

Заключение

Каталитический крекинг остается динамично развивающейся технологией, адаптирующейся к вызовам времени: ужесточению экологических норм, необходимости переработки более тяжелого сырья и растущему спросу на высокооктановые бензины. Несмотря на конкуренцию с другими процессами, его роль в структуре мировой нефтепереработки по-прежнему крайне важна.