Введение в гидрогенизационные процессы

Гидрогенизационные процессы — это ключевые технологии переработки нефтяных фракций, которые протекают в присутствии водорода на поверхности специальных катализаторов. Они осуществляются при высоких температурах (от 250 до 420 °С) и давлениях (от 2,5–3,0 до 32 МПа). Основные цели этих процессов — регулирование углеводородного и фракционного состава сырья, очистка от нежелательных примесей (серы, азота, кислорода, металлов) и улучшение потребительских свойств конечных продуктов: топлив, масел и сырья для нефтехимии.

Гидрокрекинг: универсальность и гибкость

Гидрокрекинг выделяется как наиболее универсальный и эффективный процесс. Он позволяет получать широкий ассортимент продуктов (бензиновые, керосиновые, дизельные фракции, сжиженные газы) практически из любого сырья за счет подбора катализаторов и технологических режимов. Разделение на гидрокрекинг и гидроочистку является условным и основано на свойствах катализаторов, количестве используемого водорода и рабочих параметрах.

В промышленности принята следующая классификация:

- Гидроочистка (Hydro-treating): процессы без существенного изменения молекулярной структуры сырья (например, обессеривание при давлении 3–5 МПа).

- Гидрооблагораживание (Hydrorefining): процессы, в которых до 10% сырья подвергается изменению структуры (комплексная очистка при давлении 6–12 МПа).

- Гидрокрекинг (Hydrocracking): процессы, в которых более 50% сырья подвергается деструкции с уменьшением размера молекул. Процессы с конверсией от 10% до 50% часто называют мягким или легким гидрокрекингом.

Исторический контекст и развитие

История гидрогенизационных процессов началась с переработки угля. Еще до Второй мировой войны Германия добилась значительных успехов в производстве синтетического бензина из угля. Широкое распространение процессов гидроочистки в нефтепереработке стало возможным после внедрения каталитического риформинга, который производит избыточный водород. Первая промышленная установка гидрокрекинга была запущена в США в 1959 году.

Технология гидрокрекинга

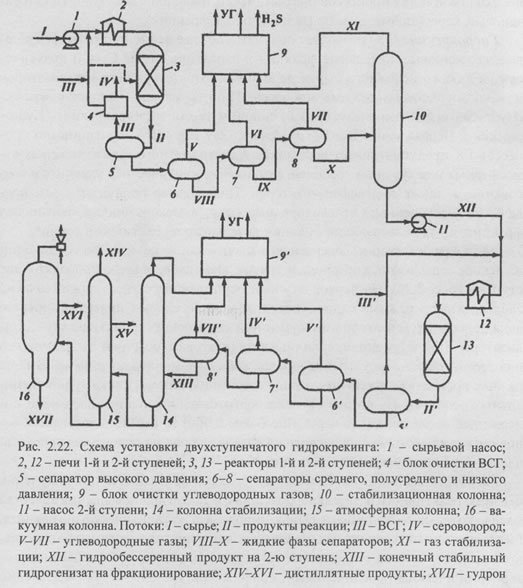

Гидрокрекинг часто проводят в две ступени, особенно для сырья с высоким содержанием примесей:

- Первая ступень (гидроочистка): осуществляется мягкий гидрокрекинг для удаления серы, азота и других катализаторных ядов. Используются катализаторы на основе оксидов и сульфидов никеля, кобальта, молибдена и вольфрама.

- Вторая ступень (основной гидрокрекинг): очищенное сырье подвергается глубокой деструкции на высокоактивных катализаторах, часто на основе палладия или платины, нанесенных на цеолиты типа Y.

Гидроочистка: цели и применение

Гидроочистка — широко распространенный процесс, используемый для улучшения качества различных нефтепродуктов. В его ходе из фракций удаляются сернистые, азотистые, кислородсодержащие соединения и металлы. Сера, азот и кислород превращаются соответственно в сероводород (H₂S), аммиак (NH₃) и воду (H₂O).

Процесс применяется для:

- Подготовки бензиновых фракций к каталитическому риформингу.

- Улучшения качества керосинов и дизельных топлив (снижение содержания серы и ароматики, повышение цетанового числа).

- Очистки вакуумных газойлей для использования в качестве сырья других процессов (каталитический крекинг, коксование).

- Облагораживания масел и парафинов.

- Обработки тяжелых остатков (мазутов, гудронов) — процесс, часто называемый гидрообессериванием.

Оборудование и промышленные установки

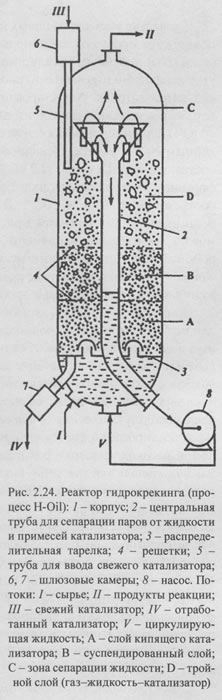

Реакторы гидрокрекинга и гидроочистки — это вертикальные цилиндрические аппараты высокого давления, часто с многосекционной конструкцией для контроля температуры экзотермических реакций. Катализаторы в них работают в неподвижном слое. Регенерация отработанных катализаторов проводится путем окислительного выжигания кокса.

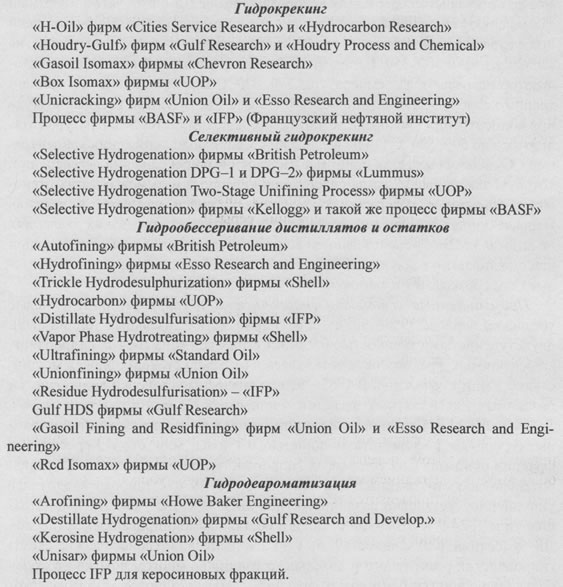

Мощность современных установок достигает миллионов тонн в год. Существует множество лицензионных процессов от ведущих мировых фирм (UOP, Chevron, Shell, Union Oil и др.), которые постоянно совершенствуются. Ключевые современные тенденции включают:

- Глубокую гидродеароматизацию для получения сверхчистых топлив.

- Гидроизомеризацию для снижения температуры застывания продуктов.

- Переработку тяжелых остатков в реакторах с движущимся или взвешенным слоем катализатора.

- Удаление тяжелой многоядерной ароматики (ТМА) из рециркулирующих потоков.

Заключение

Несмотря на высокую капиталоемкость (дорогое оборудование высокого давления, большой расход водорода), гидрокрекинг и гидроочистка прочно заняли свое место в современной нефтепереработке. Их основные преимущества — технологическая гибкость, возможность переработки широкого спектра сырья и, что особенно важно в современных условиях, производство высококачественных, экологически чистых продуктов, соответствующих самым строгим стандартам.