Зачем нужен станок в мастерской

В процессе работы в домашней мастерской я осознал острую необходимость в собственном шлифовальном станке. Это оборудование становится незаменимым помощником для множества задач: обработки кромок деревянных балясин и мебельных ручек, финишной зачистки стальных поверхностей, полировки лезвий кухонных ножей и даже реставрации старинных предметов, например, бронзовых краников. Наличие такого станка полностью избавляет от утомительной ручной шлифовки наждачной бумагой или неудобного использования щеток, зажатых в патроне дрели.

Подготовка и поиск компонентов

Разработав чертеж вала, я обратился к знакомому токарю, который помог изготовить эту деталь из металла. Основные узлы я подбирал из того, что было под рукой или можно было найти: корпуса с подшипниками уже имелись в запасах, ведомый шкив подошел от старой стиральной машины. Патрон с коническим хвостовиком достался еще с советских времен, а современный самозажимной патрон на резьбе пришлось докупить в магазине инструментов.

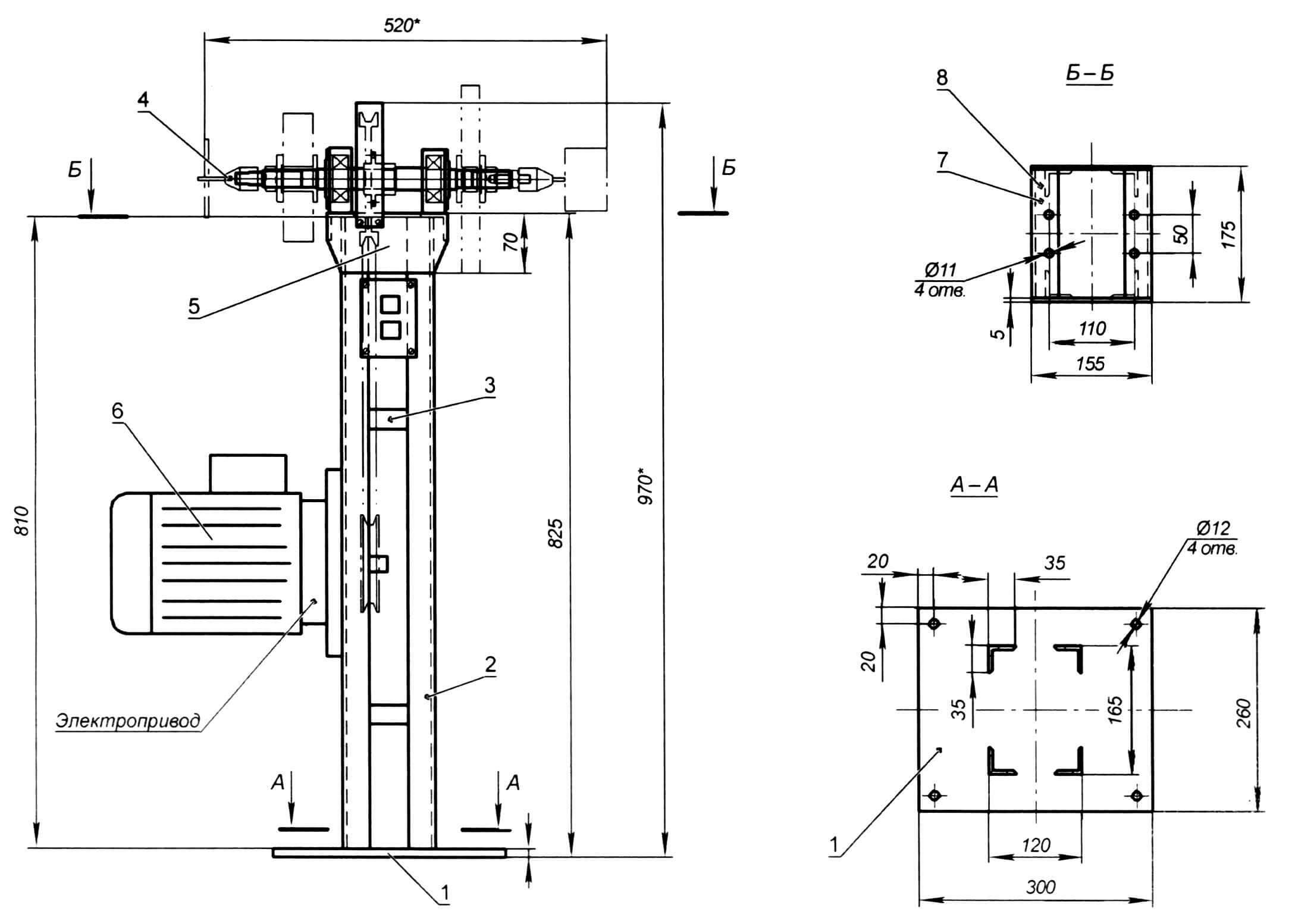

Общий вид самодельного шлифовального станка: 1 - опора; 2 - стойка (4 шт.); 3 - распорная пластина (8 шт.); 4 - вал в сборе; 5 - щека (2 шт.); 6 - электропривод в сборе; 7 - уголок площадки; 8 - площадка в сборе

Изготовление деталей

Для сборки станка потребовалось изготовить или подготовить ряд специфических деталей:

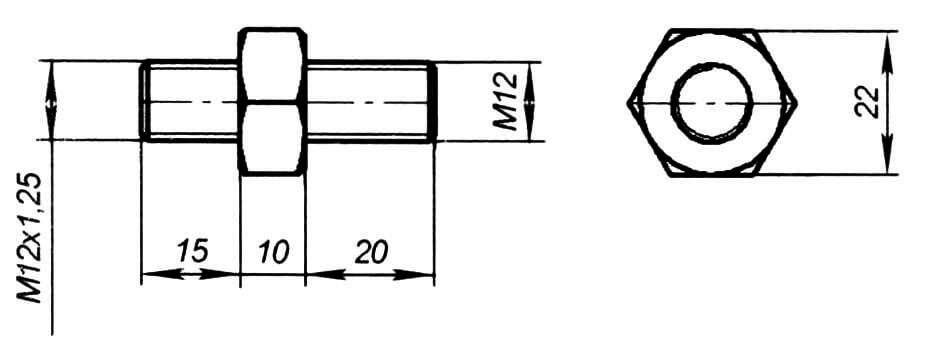

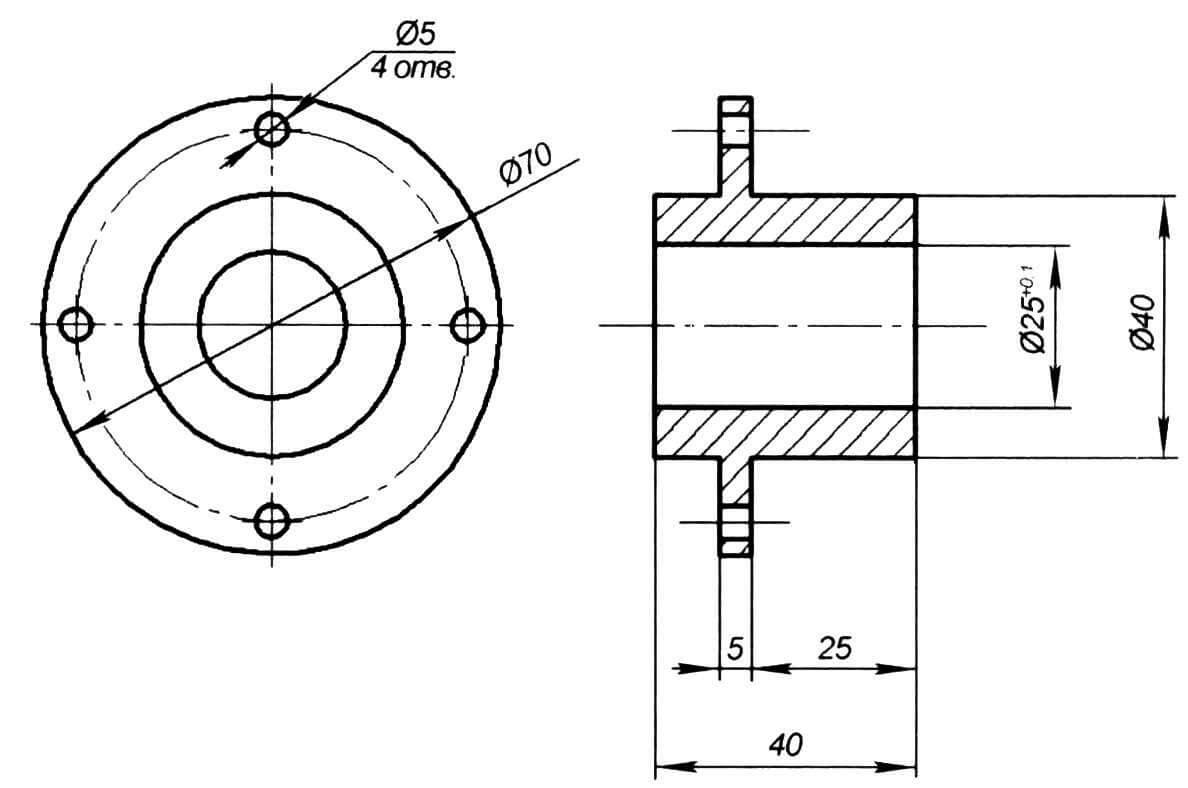

Переходник для патрона (1 шт.)

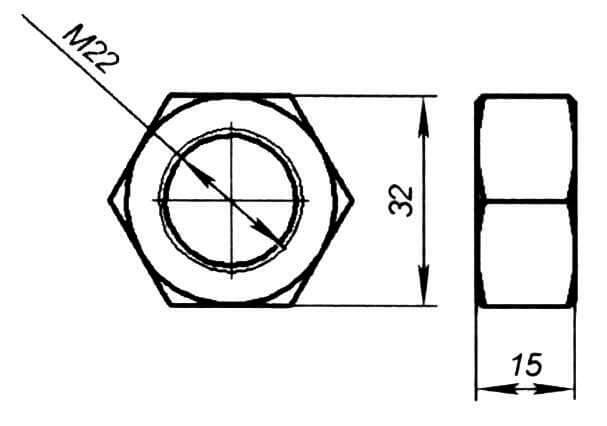

Гайка (1 шт.)

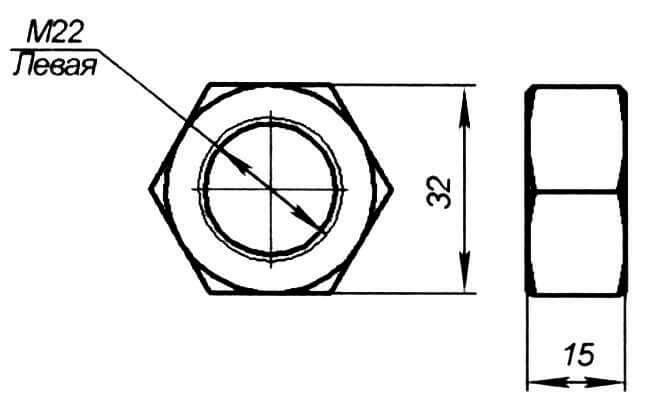

Гайка с левой резьбой (1 шт.)

Втулка для шкива (1 шт.)

Распорная втулка (1 шт.)

Втулка для крепления наждачного камня (1 шт.)

Основной вал (1 шт.)

Прижимные шайбы (2 комплекта)

Оправки для войлочных и резиновых кругов (2 шт.)

Сборка рабочего вала

На подготовленном валу с помощью дискового резака я проточил лыски для ключа, что необходимо для его фиксации при сборке. После этого последовательно собрал узел, установив шкив, распорную втулку и два корпуса с подшипниками.

Лыски на валу, проточенные дисковым резаком

Вал с установленными рабочими инструментами: 1 - левый патрон с полировальным кругом на резиновой основе; 2 - войлочный диск; 3 - фанерный диск с наждачной бумагой; 4 - правый патрон с лепестковым диском

Выбор и установка привода

В качестве силового агрегата я приобрел на рынке б/у электродвигатель мощностью 0,37 кВт, рассчитанный на напряжение 380 В, с частотой вращения 950 об/мин. Расчет передаточного отношения шкивов был выполнен так, чтобы итоговая скорость вращения рабочего вала составила около 600 об/мин, что оптимально для шлифовальных операций.

Изготовление станины и рамы

Сборка несущей конструкции оказалась проще, чем я предполагал. Из двух стальных уголков и пары пластин-щек я сварил площадку для крепления корпусов подшипников, предварительно разметив и просверлив в ней четыре отверстия диаметром 11 мм. Основание станка было вырезано из листовой стали толщиной 10 мм, в его углах также были сделаны отверстия под крепеж.

К этой плите я приварил четыре вертикальные стойки из стального уголка 35x35 мм. На эти стойки была установлена и прихвачена сваркой ранее собранная площадка. После тщательной проверки уровнем всех плоскостей и осей конструкция была окончательно обварена. Для придания дополнительной жесткости раме были добавлены распорные пластины. Все сварочные швы зачищены, после чего рама была покрашена в зеленый цвет, а корпуса подшипников — в желтый.

Монтаж и настройка

Установив собранный вал на раму, я накинул клиновой ремень. Далее потребовалось подготовить площадку для крепления двигателя: подрезать выступающие кромки и разметить места для крепежных отверстий. Двигатель был приложен к раме с надетым ремнем, и острой чертилкой отмечены центры будущих отверстий. После снятия двигателя по этим меткам были доработаны натяжные пазы, просверлены отверстия, заусенцы зачищены. Электродвигатель был установлен на место, ремень натянут, а его положение зафиксировано четырьмя болтами М10 с гайками и шайбами.

Финальные штрихи и оснастка

После завершения основной сборки станок был перенесен на постоянное рабочее место у окна и надежно прикреплен к бетонному полу. Для безопасности над ведомым шкивом был установлен защитный кожух. К станку подвели кабель 4x0.75 мм² для подключения к сети 380 В и установили пусковой автомат.

В правый патрон установлен лепестковый шлифовальный диск...

...а в левый — полировальный круг на резиновом основании

Комплектация рабочим инструментом

Для выполнения различных операций станок был укомплектован съемным инструментом. С правой стороны установлен фанерный диск диаметром 220 мм, на который можно наклеивать наждачную бумагу разной зернистости. В правый патрон зажимается лепестковый шлифовальный круг. С левой стороны размещен войлочный диск диаметром 160 мм (собранный из сегментов валенка), а в левый патрон устанавливается полировальный круг на резиновой основе диаметром 120 мм. В планах — расширение арсенала: добавление отрезного, алмазного и резинового дисков, набора точильных камней и малого войлочного круга.

Надежное крепление станка к полу мастерской

Первый опыт эксплуатации

Станок не заставил себя долго ждать и уже на следующий день после пробного запуска активно использовался в работе. Он великолепно справился с изготовлением новых дубовых ручек для старинного угольного утюга. При реставрации ножа лепестковый круг эффективно удалил ржавчину с лезвия, а большой наждачный диск идеально обработал деревянную рукоять. Появление такого универсального помощника в мастерской значительно ускорило и облегчило многие процессы.

Материал подготовлен для сайта https://modelist-konstruktor.com, г. Ярославль