Обеспечение надежности сложного оборудования — это комплексный процесс, который реализуется на всех этапах его жизненного цикла. Можно выделить несколько ключевых подходов, направленных на повышение устойчивости систем к отказам:

Основные методы обеспечения надежности

Среди универсальных методов, применимых на разных стадиях, выделяются:

• Снижение интенсивности отказов ключевых компонентов системы.

• Применение резервирования (дублирования) критически важных элементов или узлов.

• Оптимизация режимов работы для сокращения времени непрерывной эксплуатации под высокой нагрузкой.

• Минимизация времени, необходимого на восстановление работоспособности после сбоя.

• Научно обоснованный выбор периодичности, объема и методов контроля технического состояния.

Эти принципы используются синергетически — на этапах проектирования, производства и в ходе непосредственной эксплуатации оборудования.

Роль проектирования и конструирования

Фундамент надежности закладывается именно на стадиях проектирования и конструирования. От решений, принятых инженерами-разработчиками, напрямую зависит, как система будет функционировать в реальных, зачастую неидеальных, условиях. При проектировании радиоэлектронного оборудования (РЭО) и систем автоматизации (СА) применяются следующие схемотехнические методы:

- Выбор упрощенных схем с минимальным количеством компонентов и широкими допусками на параметры, что повышает устойчивость к внешним воздействиям.

- Внедрение различных схем резервирования.

- Разработка архитектур, при которых отказ отдельного элемента не приводит к катастрофическим или опасным последствиям для всей системы.

- Создание и внедрение методов прогнозирования потенциальных неисправностей.

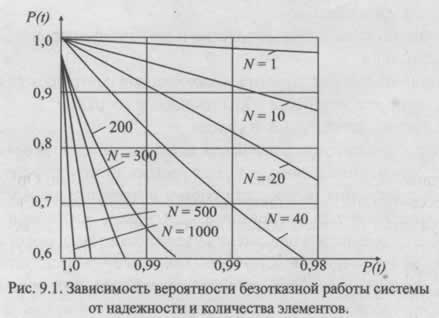

Сокращение числа элементов, при прочих равных, ведет к росту вероятности безотказной работы, а также положительно сказывается на массе, габаритах и итоговой стоимости изделия. Однако важно, чтобы такое сокращение не приводило к перегрузке оставшихся компонентов.

Резервирование остается одним из самых эффективных способов повышения надежности, так как предполагает наличие заранее предусмотренных средств для замены вышедшего из строя элемента.

Для ограничения последствий отказов в схемы интегрируются специальные защитные и предохранительные устройства, предотвращающие развитие аварийной ситуации.

Конструктивные и производственные методы

К конструктивным способам, повышающим надежность, относятся:

- Использование высоконадежных компонентов и оптимизация их рабочих режимов.

- Обеспечение ремонтопригодности конструкции.

- Создание эргономичных условий для работы обслуживающего персонала.

- Рациональный выбор контролируемых параметров и допусков на их изменение.

- Защита элементов от механических воздействий (вибраций, ударов).

- Унификация узлов и систем.

- Разработка исчерпывающей эксплуатационной документации с учетом накопленного опыта.

- Обеспечение технологичности конструкции для удобства обслуживания.

- Внедрение встроенных средств диагностики, автоматизация контроля и четкая индикация неисправностей.

На производственном этапе надежность повышается за счет:

- Совершенствования и автоматизации технологических процессов.

- Внедрения инструментальных методов контроля качества на основе статистических выборок.

- Проведения предварительной тренировки ("обкатки") элементов и систем для выявления ранних отказов.

Эксплуатация и человеческий фактор

Организация эксплуатации и квалификация персонала оказывают огромное влияние на фактическую надежность оборудования. Обслуживающий персонал может как существенно повысить, так и необоснованно снизить показатели надежности. Опытные инженеры на основе практики могут сформулировать ценные рекомендации для доработки конструкции, схемы или выбора компонентов.

Для поддержания высокого уровня надежности в процессе эксплуатации необходимо:

- Регулярно контролировать техническое состояние объекта.

- Научно обосновывать объем и периодичность профилактических работ, используя методы теории надежности.

- Грамотно определять нормативные сроки службы элементов и оптимальный состав запасных частей (ЗИП).

Связь этапов и устранение неопределенностей

На этапе проектирования всегда существует некоторая неопределенность относительно реальных условий эксплуатации, что может привести к скрытым недостаткам. Поэтому перед запуском в серийное производство опытные образцы проходят этап доработки для достижения заданных показателей надежности.

Производство является связующим звеном между проектом и эксплуатацией, отвечая за воплощение заложенных характеристик в серийных изделиях.

В процессе серийного производства и монтажа надежность может снижаться из-за двух групп факторов:

1. Грубые нарушения: ошибки монтажа, скрытые дефекты комплектующих. Такие дефекты, как правило, выявляются при стандартных приемочных испытаниях.

2. Непредусмотренные изменения свойств: постепенное ухудшение параметров материалов и элементов. Для их выявления применяется либо сплошной неразрушающий контроль (если он экономически целесообразен), либо выборочный статистический контроль (в случае дорогостоящих или разрушающих проверок).

Таким образом, достижение высокой надежности — это непрерывный итеративный процесс, требующий скоординированных действий на всех этапах: от идеи и чертежа до длительной службы оборудования.