Этап эксплуатации технических систем обеспечивается комплексом документов и процедур, которые служат основой для поддержания и улучшения их работоспособности. К ним относятся:

- Инструкции по эксплуатации, регламентирующие правильное использование.

- Методики проведения плановых проверок и регламентных работ.

- Способы контроля корректного применения приборов в составе аппаратуры.

- Централизованная система сбора и анализа данных о надежности компонентов.

Важно понимать, что в процессе эксплуатации существует реальная возможность не просто сохранять, но и целенаправленно повышать исходный уровень надежности объекта.

Встроенная и фактическая надежность

Любой объект, находящийся в эксплуатации, обладает встроенной надежностью — это расчетный показатель, заложенный конструктором. Он выражается через среднюю наработку на отказ ( ) и определяется на основе интенсивности отказов комплектующих, заданных условий работы (по нормам или техническому заданию) и требований эксплуатационной документации.

) и определяется на основе интенсивности отказов комплектующих, заданных условий работы (по нормам или техническому заданию) и требований эксплуатационной документации.

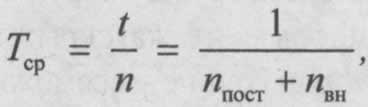

Параметр встроенной надежности можно оценить количественно с помощью формулы:

где:

n — общее число отказов за время работы t; — ожидаемое расчетное число постепенных отказов;

— ожидаемое расчетное число постепенных отказов; — среднее число внезапных отказов.

— среднее число внезапных отказов.

В ходе эксплуатации мы можем активно влиять на фактический уровень надежности ( ), который изменяется в зависимости от эффективности проводимого обслуживания.

), который изменяется в зависимости от эффективности проводимого обслуживания.

Математическая модель воздействия на отказы

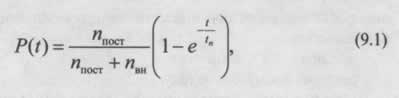

Ключевым аспектом является вероятность обнаружения дефектного элемента в процессе обслуживания, что позволяет предотвратить постепенный отказ. Эта вероятность для интервала времени t рассчитывается как:

где — среднее время, необходимое для выявления дефектного элемента. Этот параметр напрямую зависит от объема обслуживаемой аппаратуры, применяемых методик прогнозирования, а также от опыта и квалификации инженерно-технического персонала.

Таким образом, величина P(t) является отражением качества эксплуатации. Благодаря эффективному обслуживанию количество постепенных отказов может быть снижено до значения:

Аналогично, если персоналу удается смягчить влияние внешней среды и снизить реальную интенсивность отказов элементов () по сравнению с расчетной (), то уменьшается и число внезапных отказов:

В итоге, грамотная эксплуатация позволяет сократить общее число как постепенных, так и внезапных отказов, что приводит к фундаментальному соотношению:

Именно в этом и заключается суть активного подхода к повышению надежности через эксплуатационные мероприятия.

Организационные и кадровые меры

Для системного повышения надежности необходимы комплексные организационные мероприятия:

- Проведение экспериментальных исследований надежности на всех стадиях жизненного цикла изделия.

- Создание единой базы данных о работоспособности и отказах.

- Научное обоснование и закрепление норм надежности в техническом задании.

- Организация работ по доработке и модернизации оборудования.

- Внедрение эффективной рекламационной практики с поставщиками.

На этапе эксплуатации решаются две основные задачи: повышение показателей надежности радиоэлектронного оборудования и систем автоматизации (РЭО и СА) и поддержание их на требуемом уровне, а также оценка достигнутой надежности по данным реальной работы.

Поддержание надежности — это борьба с негативным влиянием объективных (внешняя среда, режимы работы) и субъективных факторов. Если влияние объективных факторов закладывается на этапе проектирования и изготовления, то воздействие субъективных факторов можно минимизировать в процессе эксплуатации. Это достигается за счет:

- Постоянного повышения квалификации обслуживающего персонала.

- Строгого соблюдения правил технической эксплуатации.

- Совершенствования организации и технического оснащения технического обслуживания (ТО) и ремонта.

Квалификация персонала — критически важный фактор. Специалисты должны глубоко знать устройство оборудования, особенности его эксплуатации и уметь не только устранять, но и предупреждать отказы. Организация ТО и ремонта должна быть выстроена так, чтобы обеспечивать необходимый уровень надежности с минимальными затратами ресурсов.

Специфика эксплуатации в морских условиях

На примере судового оборудования, в частности навигационных приборов промыслового флота, хорошо видны отраслевые особенности. Эксплуатация здесь характеризуется длительными автономными рейсами (до 6 месяцев и более), чередованием периодов работы и длительных стоянок, а также сложными морскими условиями, включая штормы.

Обслуживание распределено между судоводителями и радиоспециалистами, однако их возможности в рейсе ограничены: ремонт некоторых сложных блоков запрещен инструкциями, может не хватать запчастей, а некоторые неисправности требуют вмешательства высококвалифицированного берегового специалиста из базовой электрорадионавигационной камеры (БЭРНК).

Эти условия диктуют особые требования:

- Комплект запасных частей должен быть рассчитан на весь период автономного плавания.

- Приборы должны сохранять работоспособность в самых суровых погодных условиях.

- Необходимы специальные мероприятия по консервации и сохранности оборудования во время длительных простоев судна в доке или на ремонте, чтобы обеспечить его надежный ввод в эксплуатацию.

Таким образом, повышение эксплуатационной надежности — это комплексная задача, сочетающая математический расчет, эффективную организацию процессов и непрерывное развитие человеческого капитала.